电励磁同步电机VF控制与矢量控制对比分析*

高巧玲

(湖南铁道职业技术学院 株洲 421001)

1 引言

大功率风机、水泵的采用变频器调速可以起到显著的节能效果[1]。主抽风机是钢铁厂烧结生产的主要设备之一,由风机控制的风量、风压的稳定性直接关系到烧结矿的产量和质量,其能耗也占到整个生产线的一半左右[2],在采用变频调速以前,风压和流量的调节通常采用调节主抽风机风门来完成,正常生产时风门开度一般在60%附近,该调节方式导致大量的电能浪费。

由于同步电机的高效率和高功率密度,以及同步电机可改善电网功率因数的优点,钢铁厂主抽风机采用电励磁同步电机拖动风机成为一种趋势。然而采用电励磁同步电机却给高压变频器调速带来了新的挑战,由于电励磁同步电机的控制比异步电机复杂;同步的启动方式、同步方式、励磁控制方法、电机控制方法等与异步电机完全不同[3~5];钢铁主抽风机领域基于电励磁同步电机控制技术的高压变频调速在国内的可供借鉴的成功案例和相关文献也还很少。

本文借某钢铁厂主抽风机电励磁同步电机高压变频调速的实际应用机会,实现了钢铁厂主抽风机领域的电励磁同步电机VF控制、无速度传感器矢量控制、自动励磁调节功能、飞车起动功能等,完善了高压变频器调速在钢铁厂风机领域及其它相关采用电励磁同步电机拖动领域的技术积累。对相关领域有很高的参考和借鉴价值。

2 钢铁主抽风机系统主要特点

主抽风机由额定电压10kV、额定功率7000kW的电励磁同步电机联轴器拖动离心风机。风机入口有风门,可以通过风门调节控制风机出口风量和风压,并以此来控制风机进口压力和电场入口压力,风机进口压力和电场入口压力的大小及稳定性将直接影响烧结矿的正常生产。在采用变频调速以前,风压和流量的调节通常采用调节主抽风机风门开度来完成,正常生产时风门开度一般在60%附近,该调节方式导致大量的电能浪费。

风机采用变频调速的主要目标是实现节能,也就是达到在风门开度为100%的情况下,通过对同步电机转速调节来实现风机进口压力和电场入口压力调节。因此主抽风机的变频控制就转化为在风门开度为100%的情况下实现对变频器对电励磁同步电机的转速的控制,这种控制须满足以下两方面要求:一方面要能实现风门开度100%情况下的对风机的调速,也就是对风机进口压力和电场入口压力能进行有效调节,以保证节能;另一方面这种调速要满足生产过程对风机进口压力和电场入口压力的稳定性要求,以保证生产的质量。

3 电励磁同步电机VF控制

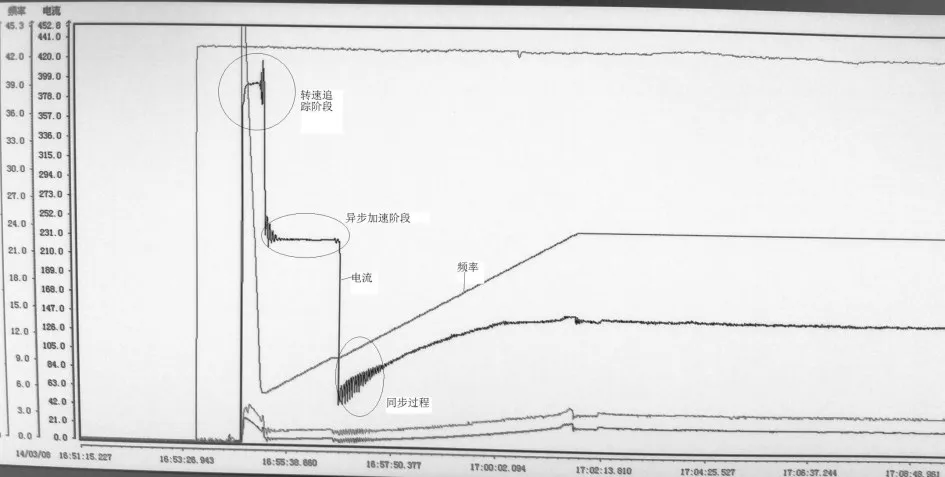

首先实现在电励磁同步电机VF控制,并实现了VF控制下的飞车起动和自动励磁调节、功率因数调节等功能。实现了风门开度为100%情况下的调频调速,能基本满足正常生产要求和节能的目的。VF控制下同步电机的起动过程如图1所示。

图1 VF控制异步起动过程(飞车起动)

由图1可以看出电机起动过程分为:转速追踪阶段、异步加速阶段、投励阶段、同步转速上升和稳定阶段,共4个阶段。

VF控制能基本满足工况要求,但还存在一些问题。

1)投励可能不成功

根据相关文献分析:采用传统的投励方式,同步电动机的起动性能好坏直接与投励功角相关,要做到顺极式投励,则须要增加相应的检测装置[4],这在现实工况下比较难实现。所以在传统的投励方式下,同步电机采用VF控制的起动过程中可能出现投励不成功的情况,导致生产起动电机时往往要多次才能成功起动电机,给生产造成影响,在生产方不理解的情况下甚至影响变频器厂家的声誉。

2)正常运行过程中可能出现异常波动

这种波动体现在电机电流突然波动,风机进口压力和电场入口压力也出现一致的波动,直接影响生产,这种波动有些可以通过关闭部分风门解决,有些波动可能直接无法调回到稳定态而直接导致变频器故障停机,影响较大。图2为正常运行过程中突然出现的电机电流及相应压力的波动波形。

图2 VF控制出现波动现象

4 电励磁同步电机矢量控制

为了解决VF控制下出现的问题,进行一步实现了电励磁同步电机无速度传感器矢量控制,同时采用一种基于反电势的转速追踪方法实现矢量控制情况下的带速重投。

4.1 电励磁同步电机无速度传感器矢量控制

1)基于电压外环的d轴电流的控制方法

由于基于id=0的同步电机转子磁场定向控制当负载增加,定子电流增大,转子磁链不变,合成磁动势也会随着定子电流增大而增大,同时负载功角的增加,会使得电动机定子电压升高,功率因数降低[6~9]。

为了解决同步电机采用转子磁场定向控制时,随着负载增加定子电流增大,造成变频器装置容量增加的问题,为定子励磁电流增加电压调节外环,调节以变频器输出电压为输入,输出为定子励磁电流的给定,通过电压调节器使变频器输出电压不超出变频器的最大电压输出能力或者电机的额定电压。

2)基于功率因数闭环的励磁电流控制

可改善电网功率因数是同步电机的优点,同步电机功率因数的调节可以通过定子励磁电流来调节,也可以通过转子励磁电流来调节,而转子励磁电流影响电机磁链,转子励磁电流的调节可以影响电机的输出转矩。

由于定子励磁电流外环以输出电压为控制目的,功率因数调节任务分配给同步电机转子励磁电流进行调节,因此转子励磁电流采用双闭的控制策略,内环为电流环,外环为功率因数环。双闭环转子励磁电流控制框图如图3所示。

图3 转子励磁电流控制框图

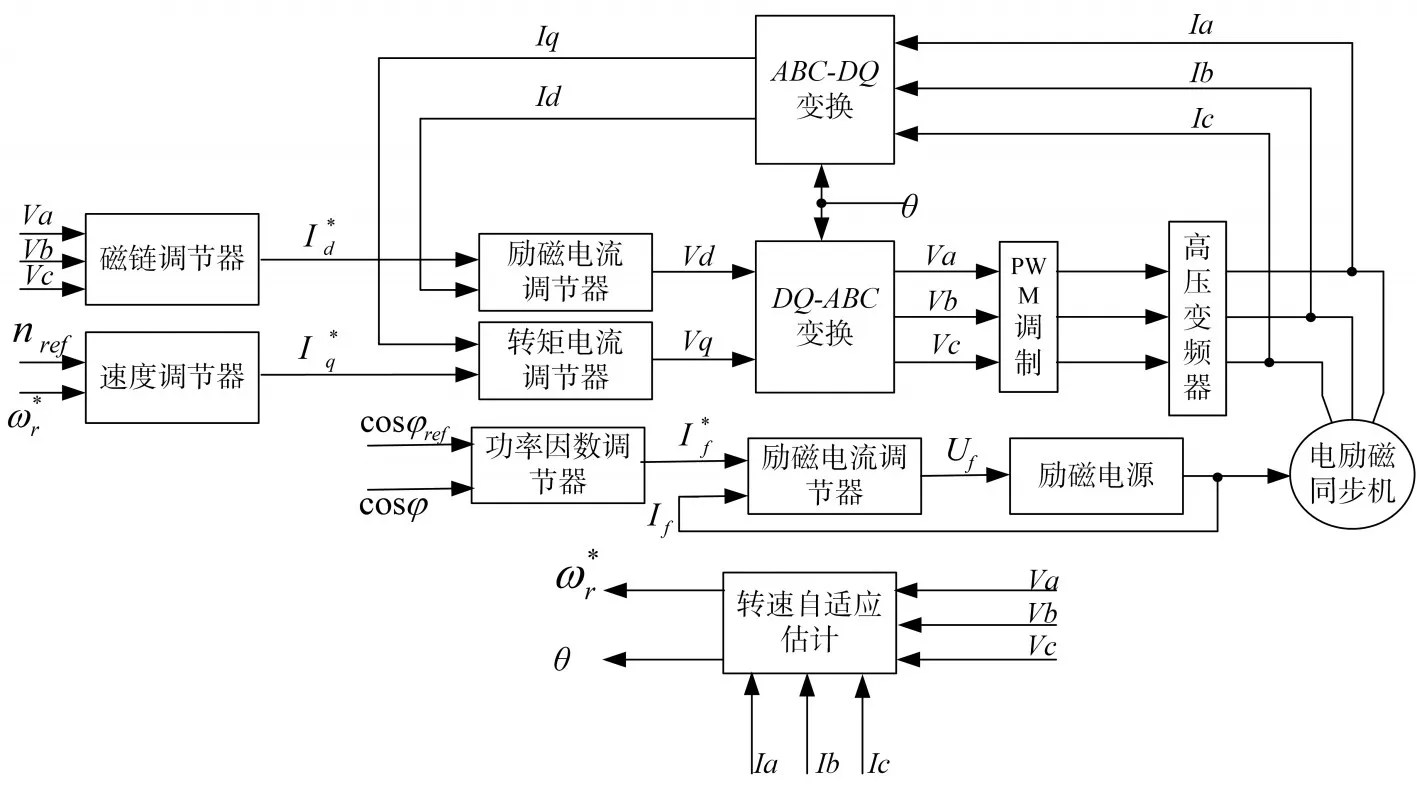

3)矢量控制框图

基于转子磁场定向的电励磁同步电机无速度传感器矢量控制系统框图如图4所示。控制系统结构主要由三部分构成,以转速和输出电压幅值为控制目标的双闭环矢量控制部分、以功率因数及转子励磁电流为控制目标的转子励磁控制部分、转速自适应估计部分。其中转速自适应估计部分为矢量控制部分提供转速信息和定向角度信息[10~15]。

图4 电励同步电机无速度传感器矢量控制框图

4.2 基于反电动势的转速追踪

当控制器封锁脉冲或都变频器直接停机后需要带速重投时,给定电励磁同步电机转子励磁电流,此时电机定子侧电枢绕组将建立起电压,实为反电动势,但无电流,此时电机反电动势如式(1)所示:

由式(1)到(4)可得到此时电机的转速。此时转速的估计只与电机定子电枢电压即反电动势有关,所以此过程与电机矢量控制相互独立,可以有矢量控制不启动的情况下独立实现转速的追踪。

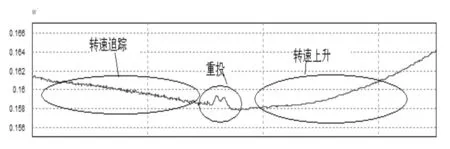

无速度传感器矢量控制下的飞车起动过程如5所示。从图中可以看到带速重投过程主要包括三个阶段:转速追踪阶段、控制系统重投阶段、转速上升或调整阶段。转速追踪阶段由于控制系统的退出,由于系统惯性的作用电机转速的缓慢下降,此过程控制系统通过转速追踪获得电机转速信息及矢量控制定向角度的初始值。控制系统重投阶段,控制系统重新投入,矢量控制及速度估计控制算法开始运行。转速上升或调整阶段,随着变频器拖动电机运行,其转速开始上升。

图5 矢量控制带速重投起动过程

5 电励磁同步电机矢量控制与VF控制性能对比分析

电励磁同步电机矢量控制能很好的解决VF控制方式下投励可能不成功和出现异常波动的问题,经过观察和对比分析可矢量控制方式还有具有以下优点:

1)电流更稳定

图6 稳态电流

如图4中,矢量控制情况下电流约230A,波动在2A以内,不到1%;而VF控制情况下电流300A,波动带到21A,接近7.5%。

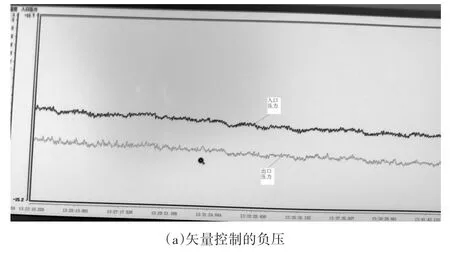

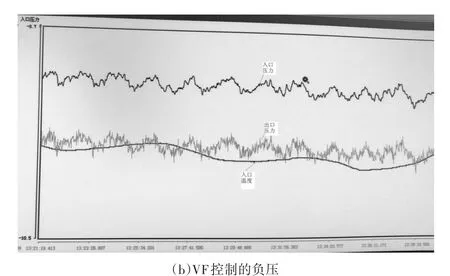

2)风机进口压力和出口压力的稳定性更高

图7 稳态负压

如图7中,矢量控制情况下,负压在-14MPa时,波动在0.1MPa以内,约0.7%;而VF控制情况下,负压在-9MPa时,压力波动达0.23MPa,约2.6%。

风机进口压力和出口压力的稳定性直接影响了电场入口压力和生产质量。

3)变频器输出电流更小

图8为主抽风机人机界面显示的变频器及电机的运行频率和电流等信息。其中主电机电流、主电机电压分别为变频器输入电流和网压。图中记录的两个时刻仅控制方式不同,电机运行时的电网电压及功率因数均相等。

图8 两种控制方式变频器输入输出电流

由于正常生产时,电机转速基本在40Hz左右,此时如果是VF控制,则电机端电压(变频器输出电压)8000V左右,变频器没有满电压输出;而采用矢量控制时,电机端电压达到了变频器最大输出电压。所以会出现如图6中,变频器输入电流(分别为214A和213A)相等的情况下,VF控制下的变频器输出电流(273A)大于矢量控制下的变频器输出电流(237A)的现象,这种现象在电机运行频率越低时越明显。这在一定程度上增加了变频器的发热和损耗,也影响变频器的寿命。

4)起动过程平稳且起动电流小

由图1和图6可知,矢量控制情况下,电机起动过程更平稳且起动电流更小,而且矢量控制可以有风门开度为100%的情况下直接起动,而VF控制必须先将风门关闭然后再起动。

以上各优势表明矢量控制不论在满足生产的要求上,还是在节能的目标上,以及对设备的保护性能上都更适应钢铁厂主抽风机电励磁同步电机的调速。

6 结语

本文介绍了钢铁厂主抽风机工况特点,分析了高压变频器用于主抽风机电励磁同步电机调速的主要目的和要达到的要求,分别实现了主抽风机电励磁同步电机的VF控制和无速度传感器矢量控制,并提出一种和基于功率因数闭环的转子励磁电流控制方法和基于同步机反电动势的转速追踪方法,实现了同步电机矢量控制下的带速重投。分析了VF控制存在的问题以及矢量控制的优势。对钢铁厂主抽风机电励磁同步电机调速领域及相关领域有很高的参考和借鉴价值。