磁导航AGV纠偏控制模型的研究与设计*

何 翠 杨光永 史雄峰 徐天奇

(1.云南民族大学电气信息工程学院 昆明 650504)(2.通用电气医疗系统(中国)有限公司 无锡 214000)

1 引言

磁导航AGV[1]是工业自动化生产中十分常见的搬运设备,随着工厂自动化程度的不断改型提升,磁导航AGV的应用环境也变得更加复杂多变,为了提升系统运行的稳定性,特别是循迹导航的准确性,许多高校及工业生产领域在AGV纠偏控制方面展开了大量研究。文献[2]基于经典PID控制算法,对PID参数整定研究设计了轨迹跟踪器;文献[3]将PID算法结合智能控制神经网络算法设计了具有自学习功能的自适应PID控制器。文献[4]通过大量的训练和专家理论经验确立模糊规则,提出模糊PID控制算法,但AGV的非完整约束性和非线性导致获取准确参数比较困难,实时性不高,而且当AGV速度过快时可能会引起脱轨,在实际工程应用中不完全可靠。上述文献中的纠偏控制算法均为在PID基础上进行改进的控制算法,其对AGV系统循迹纠偏控制有一定的优化作用,但在实际控制过程中,控制参数需要通过大量实验和理论经验整定得出,且其参数对AGV控制产生的影响比较灵敏,不能达到最优控制。为此文献[5]采用磁导航信号采集点的加权平均进行浮点运算实现AGV纠偏控制,但其运算效率较低,占用过多片上资源,降低了AGV控制的实时响应性。上述算法虽然在各自特定的领域有其优势,但在稳态精度、控制效率、复杂度等方面很难取得最佳性能,往往只能侧重其中某个方面。针对这些不足,本文设计了基于线性二次型[6](LQR)的纠偏控制模型,推导出LQR控制器最优解,借助AGV运动学模型,进一步推导其控制模型,以提高AGV在不确定环境下的实时性和鲁棒性。

2 AGV运动学模型

本文采用四轮式结构的AGV模型,其中前轮为万向轮,后轮为驱动轮,据其机械结构建立AGV偏移模型如图1所示,OXY是AGV运动的基坐标系,其参数定义如表1所示。

图1 AGV循迹偏差模型

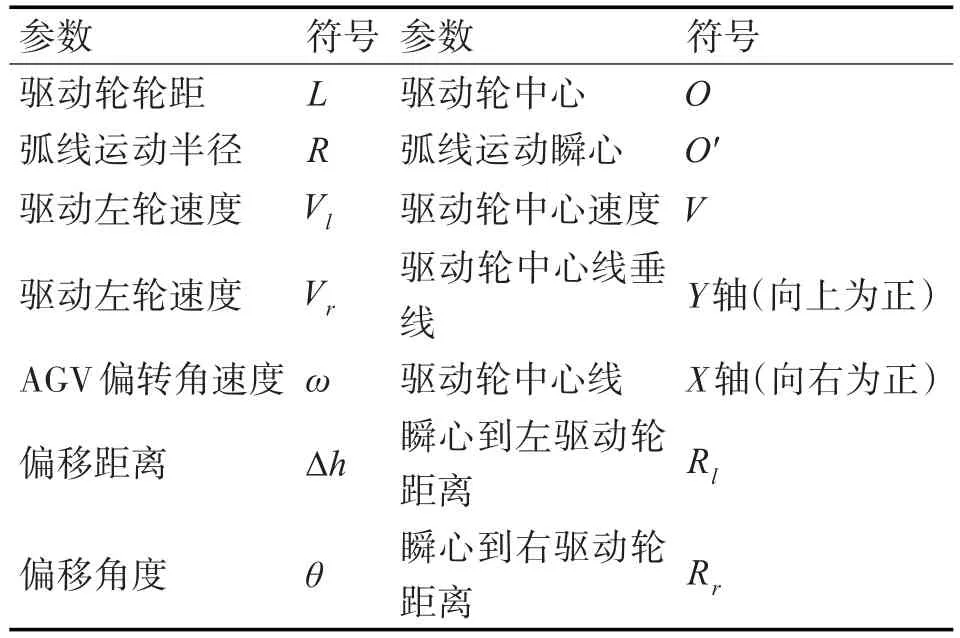

表1 参数定义

上述运动学模型[7~8]基于以下预设条件:

1)AGV在光滑水平面上做刚性运动,无摩擦力;

2)AGV左右驱动轮受力相同,万向轮完全跟随驱动轮运动行驶;

3)磁条铺设平整连续;AGV车体质量、负载等干扰因素对车速的影响忽略不计。

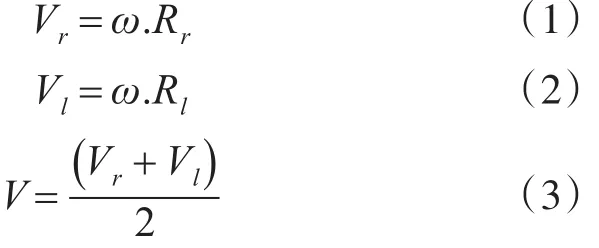

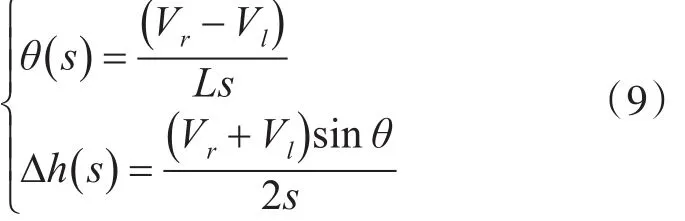

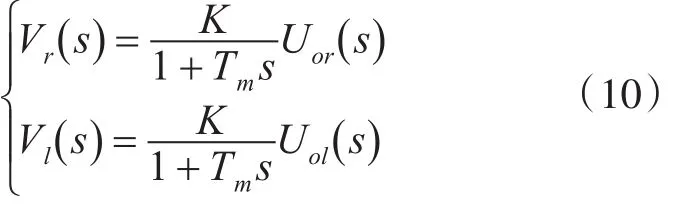

AGV驱动轮通过两个独立的直流电机驱动,控制其转速偏差实现转向、纠偏等循迹任务。假设初始状态,AGV在规定磁条做匀速直线运动,某一时刻受干扰因素影响,脱离磁带发生偏移,做弧线转向运动,其运动学模型推导如下。

AGV瞬时偏转线速度:

由式(1)~(3)可得AGV瞬时旋转角速度ω和旋转半径R:

V分解为

积分得:

发生偏移dt时间内AGV角度偏差和位置偏差的运动状态方程为

拉氏变换得:

根据直流电机动态过程的微分方程:可推τm.τe.n¨+τm.n˙+n=Kc.Ua+Kf.Tc出左右轮驱动电机与电压之间的关系表示如下:

Uor、Uol为驱动轮电枢电压;Tm为响应时间常数。

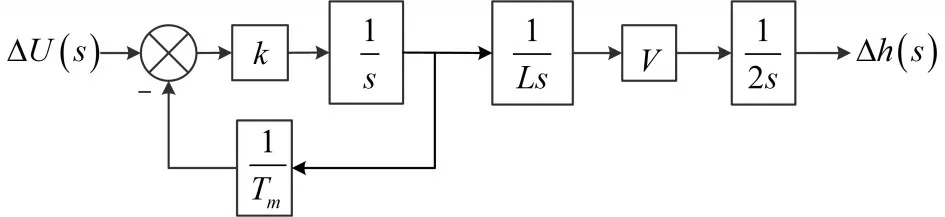

根据上述推导可建立电动机驱动模型,得出相应的动态结构框图如图2所示。

图2 AGV动态特性结构图

当时间段dt取极小值时对电机驱动模型线性化,将AGV近似看成做直线或圆周运动,此时θ≈sinθ,Uor-Uol=ΔU,得到控制系统的近似线性控制关系如图3所示。

图3 小偏差线性化控制变量图

综上所述AGV控制变量传递函数:

3 控制系统能控能观性分析

由上述推导可知AGV运动状态为

设为AGV运动状态变量,ΔU()s是控制系统反馈输入量,可以得到控制系统状态方程为

:x1=ΔV(s);x2=θ(s);x3=Δh(s)

位置偏差Δh为系统的输出量,则系统输出方程为y˙=Cx+DΔU;其被控系统状态空间数学模型可记为

其中已知参数:Tm=10;L=0.3;V=0.75;则根据系统能控、能观性判断依据[9]:得到该系统即可控又可观,系统数模型建立合理。

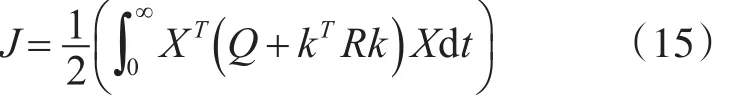

4 最优控制器的设计

本文设计的磁导航AGV纠偏控制模型是依据磁导航传感器采集的电信号来确定AGV在行驶过程中的位置和角度偏差,通过上述控制模型计算给出适当的控制量,消除偏差以达到控制目标。其最优控制器[10~13]设计的控制系统结构图如图4所示。

由图4状态反馈结构图可知引入状态反馈后系统控制规律为

其中k=[ ]k1k2k3为状态反馈增益矩阵。

通过二次型性能指标对最优控制器进行设计,其性能指标函数表达式为

由于控制系统闭环稳定,所以当t趋近于无穷时,X(t)趋向于0;对其微分可得:

图4 控制系统结构图

令k=R-1BTP代 入 式 (17) 可 得 :=0为(Riccati)黎卡堤方程,P为方程的解。

由上述证明可知最优反馈增益矩阵k完全由P确定,在实际计算中一般取Q、R为对角矩阵,利用Matlab中lqr函数:可求出LQR设计的控制器数学模型为

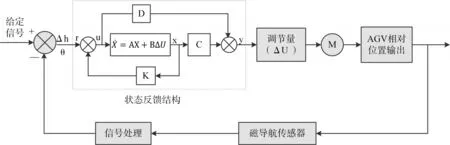

5 系统仿真分析

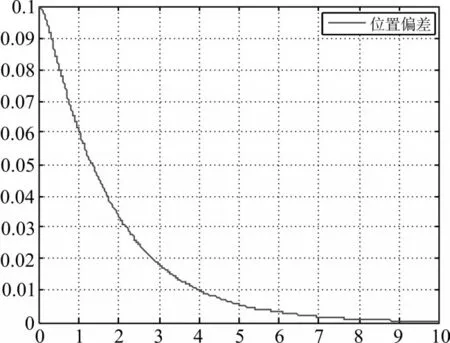

通过Matlab[14]对上述设计的LQR控制器进行仿真设计,假设AGV初始运行状态时存在偏差为,可得到如图5所示的初始偏差响应曲线,曲线显示通过LQR控制器会调节系统收敛至平衡状态。为观察AGV的三个运行状态量对AGV纠偏能力的影响,分别设初始状态为,通过仿真可得相应曲线如图6所示。

图5 初始偏差综合仿真结果

图6 初始偏差单一仿真

由仿真曲线对比分析可知三个偏差均导致AGV偏离磁条,但位置偏差对LQR控制器的影响最灵敏,需要快速纠偏,这一点符合设计思路,AGV发生偏移时磁导航传感器采集信号,使能控制芯片进行纠偏计算。因此在设计控制器时需要调节配置LQR的控制矩阵系数对灵敏度较强的状态量快速调整,从而使AGV快速处于平稳运行状态。

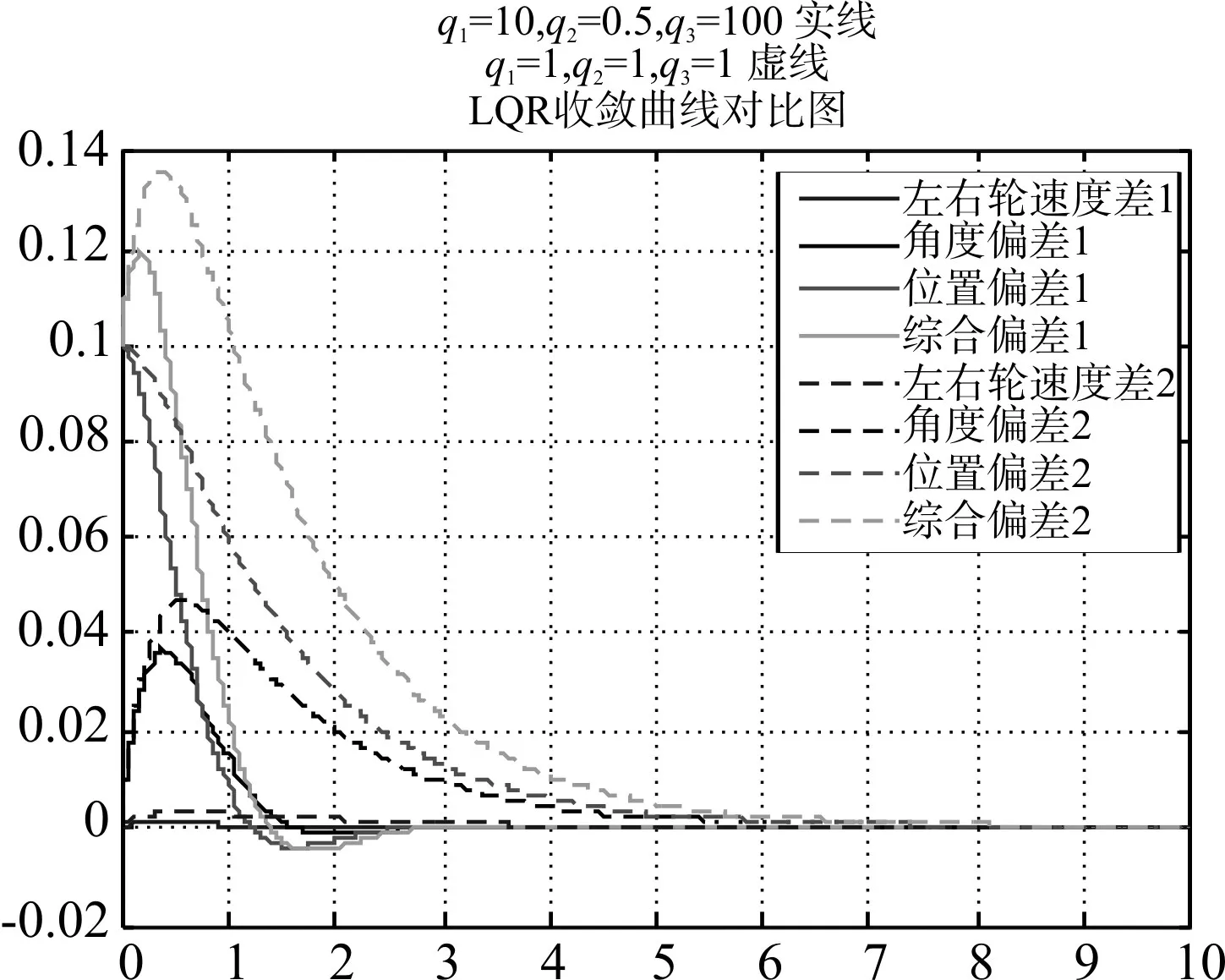

图7 不同Q影响偏差响应曲线

LQR最优控制即使得性能指标J取得极小值,J的大小取决于状态矩阵Q和控制矩阵R。因此在假定初始状态不变的条件下,通过改变矩阵Q和R的值观察参数对系统输出响应曲线的影响,其中Q矩阵的q1,q2,q3分别关联系统状态变量矩阵的三个参数ΔV,θ,Δh,是控制器对系统状态误差的控制,其仿真分析结果如图7所示。

由图7可知q1,q2,q3的变化影响系统响应曲线收敛时间及静差变化,其中q1,q2,q3均越小,静差越小,响应时间也同时变小;q1越大,静差越大,响应时间越大;而q2越大,静差越小,但是系统的响应速度随q2增大而变慢;q3越大则静差和响应时间均越小。因此,选取状态加权矩阵参数时,q1,q2应当都选择小于1的值,而q3尽可能的大。所以参数值的选择应由静差的大小与响应速度的快慢而调整。通过大量仿真对比Q取值如图8中值可达到最佳控制效果。

6 PID与LQR控制仿真对比

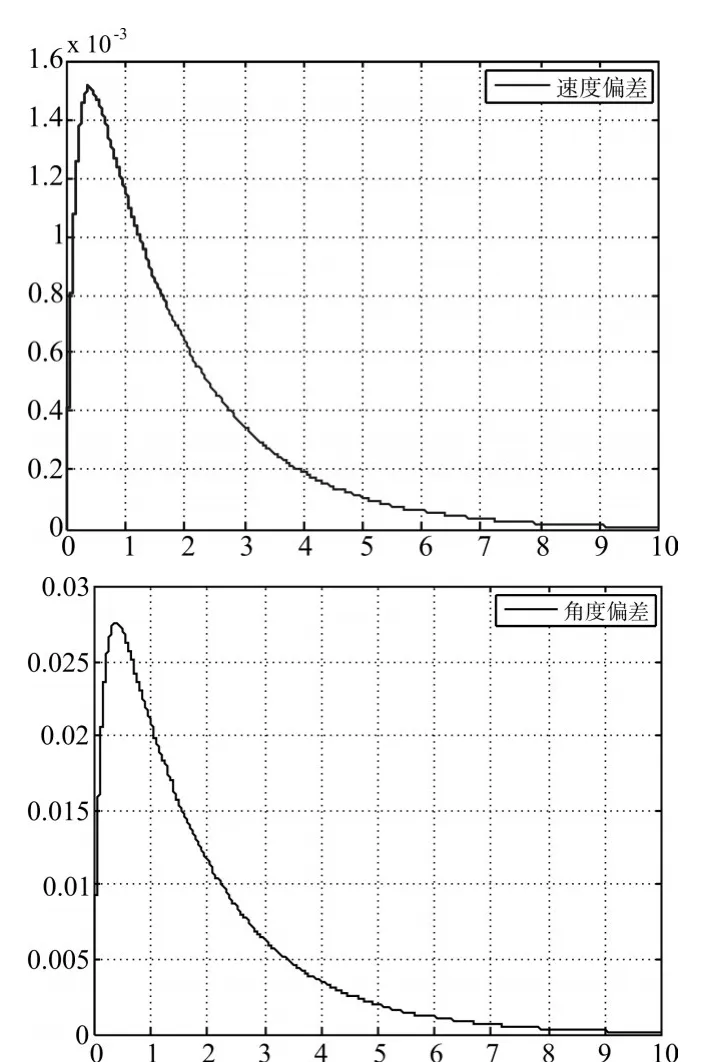

通过上述研究找到相对优越的QR矩阵,运用simulink[15]对系统控制结构块进行设计,得到如图9所示的仿真模型。

图8 最佳Q偏差响应曲线

仿真运行得到如图10所示的曲线收敛对比图,从图中可以看出AGV在PID和LQR的调整下均可达到稳定状态,但LQR的状态收敛相对较快,同时在静差稳定性方面与PID基本相同,因此说明最优控制器LQR对AGV在纠偏控制过程中具有良好的控制性能。

图9 控制系统仿真模型

图10 PID与LQR收敛曲线对比图

7 结语

本文首先对AGV进行数学建模,建立AGV循迹偏差模型方程,借助实际参数对控制电机线性化处理,建立AGV状态空间模型,并在此基础上设计基于LQR算法的AGV纠偏控制模型,通过Matlab仿真验证模型的可控可观性,通过仿真曲线对比分析其对AGV纠偏控制系统动态性能的影响,找到最佳Q,R矩阵。最后通过Simulink建立LQR和PID控制模型验证表明,LQR纠偏控制模型具有较好的精确性、快速性和平稳性,在工程设计时具有很大的实践意义。