无人机拉索式发动机操纵系统精度特性及试验研究

甘发金,汪洋,雷乾乾,徐志雄,兰文博

(中国航天空气动力技术研究院 彩虹无人机科技有限公司, 北京 100007)

0 引 言

拉索式发动机操纵系统用以调节发动机一系列与速度、高度、功率状态等有关的参数,其性能影响着发动机的稳态和瞬态性能[1-2]。对于无人机,操纵系统一般布置在发动机舱内,无需像有人机跨越较长的路程,无人机操纵系统主动摇臂一般接受舵机指令输出功率。

拉杆硬式操纵系统具有较佳的操纵灵敏性,但其铰接点较多致使构造复杂且重量较大[3],对于无人机来说维护性较差。更重要地,由于拉杆的刚体特性,致使舵机由于受发动机振动影响而缩短寿命[4],可靠性大幅降低。

拉索式操纵系统构造简单,重量较轻。操纵力是由钢制拉索传递的,拉索柔性很大,可以在很大程度上削弱发动机振动对舵机的影响;并且拉索比较容易绕过机内设备和装置,维护性大幅提高。

H.Bastida等[5]和Lu Zhong等[6]分别建立活塞发动机的控制策略,并仿真分析不同负载和扰动时间对操纵系统精度的影响;但没有进行试验研究;O.D.Lyantsev等[7]通过试验,提出了基于加速模式的非线性发动机操纵系统动态模型,但缺乏对操纵系统精度特性的研究;台春雷等[8]分析了钢索张力值、系统分力、系统机械损伤对发动机油门操纵力的影响,但没有得出定量的分析结论;A.Nassirharand等[9]建立了液体推进发动机混合比操纵系统的控制模型,并实际应用,但同样也缺乏影响精度的因素试验分析;L.E.Gettel等[10]和C.Enrico等[11]分别研究了柴油机操纵系统模型,但研究都仅限于负载和速度,并未研究其他影响因素;Huang Guojun等[12]与A.Dobryden等[13]分别研究了汽车发动机操纵系统的控制结构,主要基于传感器与软件,没有分析操纵系统本体因素的影响;Mao Kejiu等[14]提出了发动机操纵控制系统的静态和动态数学模型,但没有试验验证。

本文在前人研究的基础上,从单程精度、回程差和重复性精度三方面分析拉索式操纵系统的精度特性,结合试验研究,得到弹簧力臂和刚度系数、拉索导向套路线布置以及拉索的长度等各因素对操纵系统精度的影响,并形成定量结论,以期为研制高精度拉索式操纵系统精度提供依据。

1 拉索式操纵系统原理及关键技术

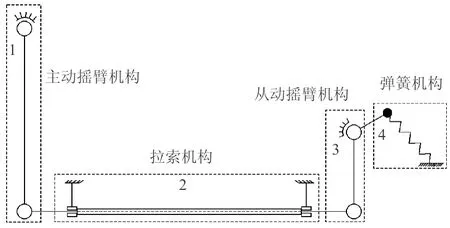

以应用范围广泛的摇臂式拉索操纵系统为研究对象。典型的拉索式操纵系统组成如图1所示[15]。主动摇臂由舵机驱动,从动摇臂为发动机自身的油门摇臂、选速摇臂或者混合比摇臂。拉索穿入带孔的螺栓,并通过螺母与螺栓夹紧;螺栓与主动摇臂(从动摇臂)间使用轴承,保证拉索在螺栓孔的伸出方向不随螺钉的转动而转动,始终保持水平,使得拉索不会出现弯折,以提高拉索的使用寿命。

图1 拉索式操纵系统组成

为了使长距离的拉索在往复运动中不被其他零部件擦伤或者绊住,需安装拉索导向套。导向套可在较大角度范围自由弯曲,其两端分别被托架限位,安装完后不能沿自身轴向自由移动。

弹簧是拉索式操纵系统必不可少的部件,其一端与从动摇臂连接,连接点随着从动摇臂转动而转动,另一端相对固定不动。弹簧在操纵行程范围内始终处于被拉伸状态。

当主动摇臂在舵机的驱动下,克服弹簧的拉力转动从动摇臂时,从动摇臂为正向运动,定义为上行程;当在弹簧的回复力下驱动主动摇臂机构转动时,从动摇臂为逆向运动,定义为下行程。若舵机不再发出指令,在弹簧回复力的作用下从动摇臂会保持在极限位置。实际使用中,若出现拉索连接意外断开,从动摇臂能在弹簧回复力作用下保持在预设的极限位置,从而保证飞行安全。

2 操纵系统精度特性

操纵系统精度主要包含单程精度、回程差及重复性精度三个方面。在单次试验中,主动摇臂转动角度由舵机指令输出,从动摇臂转动角度由角度信号器反馈。为方便说明,本文作如下定义:

(1) 一次循环过程:一个上行程和一个下行程的完整过程;

(2) 单程控制精度:在上行程或下行程中,舵机的指令值与角度信号器反馈值的差值;

(3) 回程差:在同一舵机指令值时,角度信号器在上行程和下行程反馈值之差;

(4) 重复性精度:上行程或下行程时,不同循环过程中同一舵机指令值下,角度信号器反馈值之差。

操纵系统精度特性试验的试验设备主要包括:含操纵系统的发动机、发动机台架以及发动机台架试验测控系统。

2.1 操纵系统试验台架

操纵系统试验台架是用来进行某型发动机操纵系统试验的设备,其底座为具有足够强度和刚度的钢架结构,发动机通过发动机支架安装于台架底座上。上面安装发动机拉索式操纵系统试验件,为了获得更真实的试验数据,试验件全部采用装机件,这些装机件的安装方式、安装精度与机上完全相同。操纵试验台可以完成发动机操纵系统精度静态试验、发动机操纵系统精度动态试验以及操纵系统其他相关试验。

操纵系统试验台架原理框图如图2所示。

图2 操纵系统试验台架原理框图

角度信号器用于实时测量操纵系统从动摇臂转动角度,并反馈至上位机。舵控系统可以标定舵机、控制舵机输出,并与上位机交互舵机信息。测控系统监测发动机各性能参数,并实时传输至上位机中。

2.2 操纵系统精度

发动机正常着车后,通过上位机发送舵机动作指令,从100%逐渐减小至0,再逐渐增加至100%,分别记录对应时刻角度信号器反馈的数值。进行多次重复试验,整理试验结果并加以分析。

(1) 单程精度

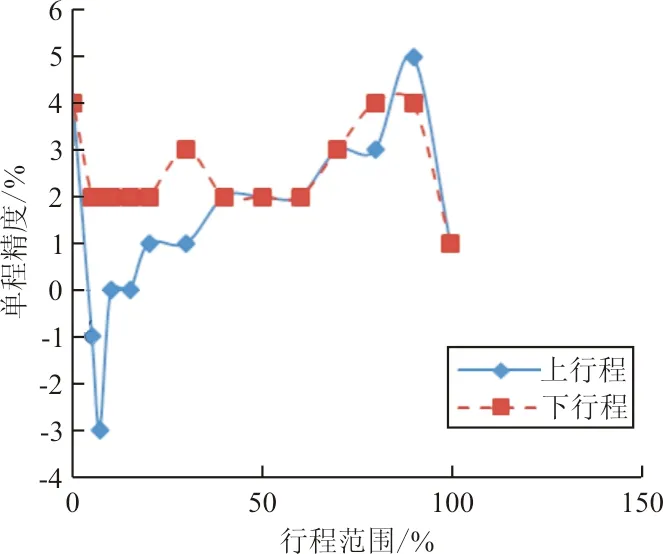

在一个循环过程中,上行程单程精度与下行程单程精度如图3所示。

图3 操纵系统单程精度

从图3可以看出:在一个循环过程中,上行程单程精度在1%~4%范围内浮动,下行程单程精度在-3%~5%范围内浮动,单程精度整体较高;上行程和下行程的单程精度都呈现出两头低,中间高的趋势,这是由于主动摇臂与从动摇臂的运动为非线性关系,两头的非线性趋势较中间范围更明显。

(2) 回程差

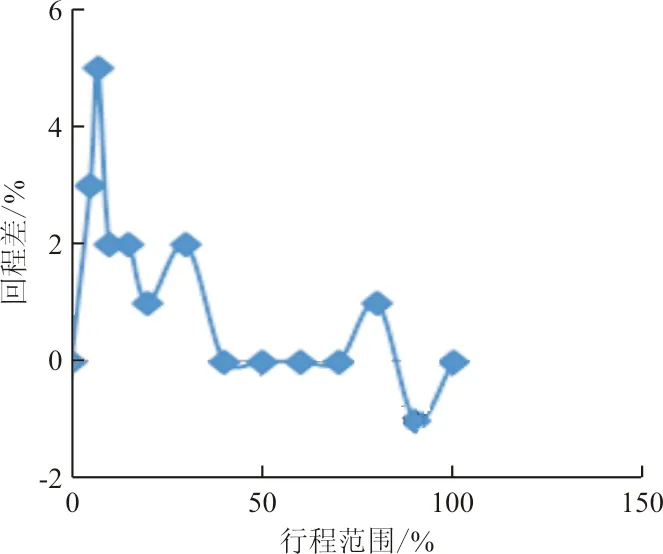

测得操纵系统的回程差如图4所示。

图4 操纵系统回程差

从图4可以看出:操纵系统回程差在-1%~5%内浮动,在0~7%的行程范围内,回程差范围为0~5%,其余行程范围,回程差范围均不大于2%,回程差很小,能够满足发动机使用要求。

(3) 重复性精度

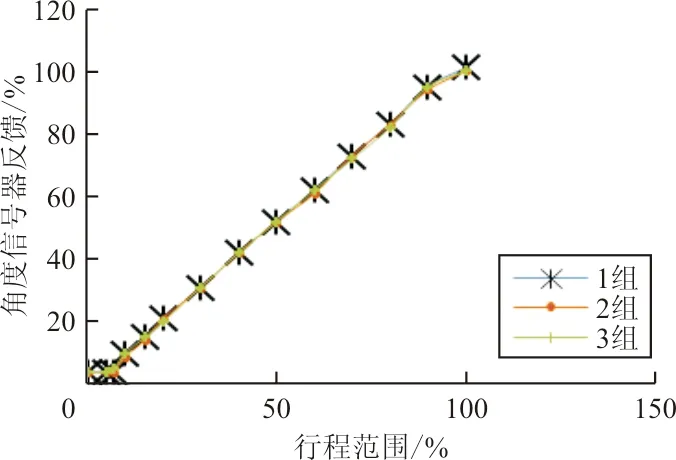

在相同试验状态下,先后重复测试了20次循环。发现操纵系统的一致性很好,即有着很高的重复性精度。选择三组循环的上行程试验数据绘制重复性精度曲线,如图5所示。

图5 操纵系统重复性精度

从图5可以看出:不同循环过程中,同一行程范围角度信号器反馈值误差均不大于1%,说明拉索式操纵系统的重复性精度很高。

另一方面,数据显示在0~7%范围内的行程,角度信号器反馈值不随舵机转动而变化,始终保持在4%。试验观察到在此阶段主动摇臂正常转动,而从动摇臂没有转动,与此同时,在此阶段,拉索始终保持着拉力,表明拉索的柔性导致操纵在0~7%的行程范围从动摇臂没有转动。在所有试验中,均复现此现象。将主动摇臂转动而从动摇臂不动称为拉索式操纵系统的死区,在一个单行程中存在死区是拉索式操纵系统精度的固有特性之一。

3 影响操纵系统精度的因素

不同应用场合的操纵系统需克服的阻力不同,其选用的弹簧也会有所不同;根据主动摇臂与从动摇臂的不同位置,拉索导向套的布置路线不完全相同,并且拉索的长度也可能不相同。针对这些变量因素,通过试验分别研究它们对操纵系统精度特性的影响。

3.1 弹 簧

弹簧依靠其对从动摇臂的回复力矩实现拉索的回位。回复力矩取决于弹簧的力臂与刚度系数,本文试验分别分析这两个因素对操纵系统精度的影响。

保持操纵系统其他零部件状态不变,仅改变弹簧力臂的大小。试验共设两组,两组试验力臂变化如图6所示,1组的力臂值相对于2组先小后大。两组的操纵系统回程差如图7所示。

图6 弹簧力臂变化图

图7 弹簧力臂对单程精度的影响

从图7可以看出:两组的角度信号器反馈值相差在1%之内,没有呈现随力臂变化的趋势。上下行程的试验结果均是相同的现象。因此,弹簧力臂的不同对操纵精度没有影响。

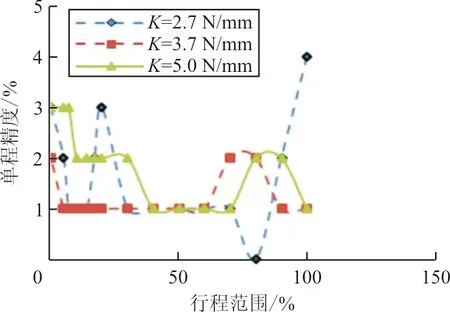

为了测试弹簧刚度系数的影响,保持操纵系统其他零部件状态不变,只更换不同刚度系数的弹簧。三根弹簧的刚度系数分别为2.7、3.7和5.0 N/mm,三组的试验结果如图8所示。

图8 弹簧刚度系数对操纵精度的影响

从图8可以看出:弹簧刚度系数从2.7变化到5.0 N/mm,操纵系统单程精度相差1%~5%,表明弹簧刚度系数的变化能影响操纵系统精度的高低,但影响很小。弹簧刚度系数越大,拉索承受的拉力也越大,拉索的使用寿命也会降低。因此,在能克服操纵系统阻力后,弹簧刚度系数应越小越好。

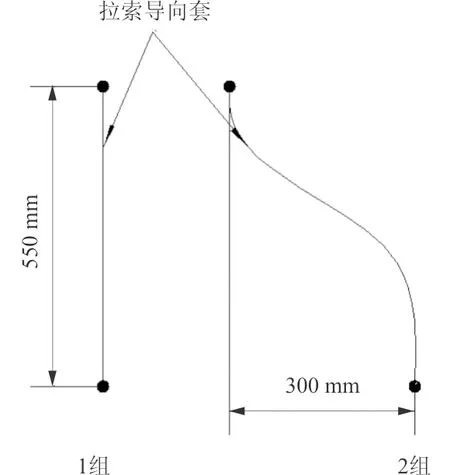

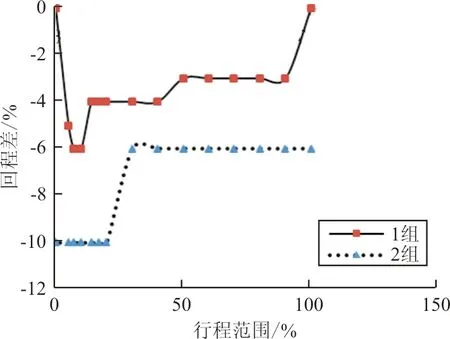

3.2 拉索导向套的路线布置

拉索导向套的路线布置取决于从动摇臂与主动摇臂的相对位置,从动摇臂安装在发动机上,位置无法更改,主动摇臂与机身上的舵机相连,其位置可自行设计。根据从动摇臂与主动摇臂在机上横向间距的不同设置两种试验状态,1组中从动摇臂与主动摇臂的横向间距为0,2组两者横向间距为300 mm。两组中两者的纵向间距均为550 mm,如图9所示。

图9 拉索导向套路线示意图

两组试验状态下,操纵系统回程差如图10所示。

图10 不同路线拉索导向套下的操纵精度

从图10可以看出:1组的回程差均小于6%,在大部分行程范围都小于4%;2组的回程差均大于6%,在小于20%的行程范围内,回程差甚至接近10%,表明拉索导向套两端的横向间距对操纵系统精度有着较大的影响。在实际应用中,应通过设备布置尽可能地缩短拉索导向套两端的横向间距,以保证操纵系统的精度。

3.3 拉索长度

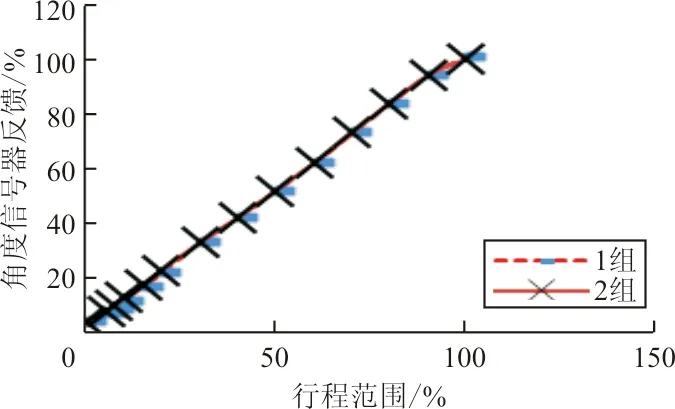

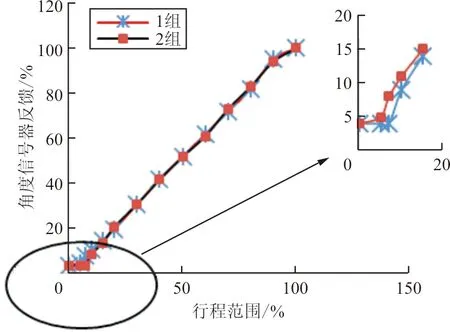

实际应用中,由于操纵系统舵机与发动机间间距不同,使用的拉索长度也不尽相同。为了研究拉索长度对操纵系统精度的影响,设置拉索长度不同的两组试验状态。1组拉索长度为500 mm,2组拉索长度为260 mm,其他零部件状态均相同。在行程范围内,两组的角度信号器反馈如图11所示。

图11 不同拉索长度时的操纵精度

从图11可以看出:两组试验状态下,角度信号器反馈值变化趋势保持一致,两者偏差值也较小。但1组的死区为0~7%,2组的死区为0~5%。说明缩短拉索长度有利于缩小死区范围。这是因为拉索长度越长,在相同力的作用下,拉索的变形量越大,即需要主动摇臂转动更大的角度来补偿拉索的变形量。

4 结 论

(1) 拉索式操纵系统在正确地设计下,可达到较高的精度。单程精度小于5%,回程差在一个循环过程中,上行程单程精度在1%~4%范围内浮动,下行程单程精度在-3%~5%范围内浮动。在0~7%的死区范围内,回程差范围为0~5%,其余行程范围,回程差范围均不大于2%。重复性精度不大于1%。

(2) 由于拉索的柔性,在单行程中存在死区是拉索式操纵系统精度的固有特性,缩短拉索长度可缩小2%左右的死区范围。

(3) 弹簧力臂的变化对操纵系统精度没有影响,而刚度系数对精度有较小的影响,在能克服操纵系统阻力后,弹簧的刚度系数应越小越好。

(4) 拉索导向套两端的横向间距对操纵系统精度有着较大的影响,较大的横向间距能使操纵系统回程差增至10%,实际应用中应尽可能缩短拉索导向套两端的横向间距。