以安全为导向建立非标设备验收标准

吴 瑞,张仁美,吴华江

(1.中国航发贵州红林航空动力控制科技有限公司,贵州贵阳 550009;2.沈阳航空工业学院自动化学院,辽宁沈阳 110136;3.贵州大学,贵州贵阳 550025;4.重庆大学,重庆 400044)

0 引言

中国航发贵州红林航空动力控制科技有限公司安全工作总体思路是:深入学习贯彻上级机关关于安全工作要求,坚持“零隐患、零事故、零死亡”的目标导向和问题导向,抓实抓细安全标准化建设、隐患排查治理和风险防控管理,不断夯实基础,提升管理水平,为公司科研生产提供强有力的安全保障。

1 以安全为导向的非标设备的现状

依据国家关于安全生产工作的重要指示精神、公司安全工作总体思路,结合实际情况分析非标设备现状如下:

(1)已往公司非标设备验收依靠安全管理人员的经验,无安全验收标准,因经验偏差易出现风险验收漏项,导致风险点未受控。

(2)公司部分非标设备已使用20 余年,电气线路老化,电器元件性能衰减,导致设备使用过程中常出现电弧、电火花等安全隐患。

(3)非标设备长时间进行高温长试,管道密封处“跑、冒、滴、漏”的燃油雾化,遇电弧、电火花等点火源易出现爆燃。

(4)公司新研产品的技术要求不断提升,高温、高压、高转速、长试时间等指标要求已发生较大变化,部分指标已接近非标设备的设计参数,导致设备安全风险急剧增加,安全形势严峻。

2 以安全为导向的非标设备的做法

2.1 现场风险识别

组织非标设备主管单位、使用单位、设计单位的相关专家,多次深入现场了解非标设备运行的实际情况,结合非标设备设计资料,开展头脑风暴,形成现场风险因素识别评分,具体情况见表1。

通过对表1 的分析,现场存在三类风险,主要来自于设备长时间高温运行,电加热器存在干烧、焦化、火灾风险;管道密封处“跑、冒、滴、漏”导致燃油雾化现象,遇到电气线路老化或非防爆电气元件产生电弧、电火花,存在爆燃风险;设备长时间高压试验,软管存在脱落、爆裂等现象,对工作人员存在烫伤、砸伤风险。

2.2 制定风险整改措施

非标设备管理人员查询大量设备资料、并积极与设计单位的相关专家探讨,多次深入现场了解非标设备的实际情况。组织非标设备使用单位、设计单位的相关专家及现场操作人员,群策群力,明确非标设备安全风险源、风险点描述、风险可能导致的结果及风险控制措施。具体明细见表2。

表1 现场风险因素识别评分表

2.3 制定专项整改内容

根据非标设备的风险识别,结合每台非标设备实际情况,制定安全专项整改方案。

在此次停工吹扫期间,严格把关。在流程较长和换热器较多的管线吹扫过程中,先从后端换热器给汽贯通赶油,可确保快速贯通和赶油,再依次从后往前赶油贯通,直至整个流程贯通,在吹扫过程中快速贯通是关键,一方面可有效保证管线大量油赶至塔内,主路畅通,另一方面可确保蒸汽和主线温度,防止产生大量冷凝水。贯通赶油完毕后,关死或关小后端给汽点蒸汽,再从前往后给汽憋压吹扫。在憋压吹扫期间,逐台换热器进行憋压吹扫。每台换热器憋压至少三次,直至出口放空蒸汽无油渍,换热器吹扫干净后,出口重污油过汽,换热器跨线过汽5 min,吹扫线路上每个放空均要确保畅通和见汽。

(1)操作面板和控制箱面板、电气元件全部更换,线路重新布置规范。

(2)更换标准电气柜,试验台对原电气柜不需要的部件进行清理,采用国际常用的电气部件替换。

表2 风险整改措施

(3)电加热器增加流量开关、流量开关和滑油液位开关,防止加热器干烧。

(4)电机连接线穿防爆软管。

(5)将加温/冷却换向阀更换为2 个气动球阀,产品出口增加两路涡轮流量计。

(6)更换数字显示仪表。

(7)更换PLC 控制系统、控制柜所有电气元件,更换计算机和显示器,重新安装控制柜和编制程序,满足产品调试和示波的技术要求。

(8)油箱、电机单独接地。

(9)液压系统增加4 个气动球阀,在控制柜操作面板可以进行自动切换。

(10)对回油系统进行改造,满足工艺技术要求。

(11)对电气线路进行改造,将交流接触器等易产生火花的强电装置安装在密闭电气柜内。

(12)对液压系统和空气系统全部重新组装,拆除多余的调节阀和换热器等,散热器增加了超压保护装置,加热器增加换向阀信号反馈装置,操作安全性进一步提高。

3 非标设备安全专项整改前后效果对比

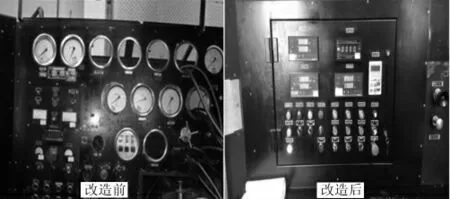

3.1 控制面板实施改造前后效果对比(图1)

(1)试验台电气控制面板全部更换,线路重新规范布置,面板简洁。

(2)试验数据显示仪表更换为数字显示,数据直观,读取容易且不易出错。

(3)老式旋转开关、按钮开关及显示灯更换为国标按键开关及显示灯,并增加急停开关,当设备出项异常紧急情况时及时切断动力源,确保人员、设备安全。

3.2 控制柜内部线路实施改造前后效果对比(图2)

(1)更换了标准的控制柜,对熔断器,接触器,整流堆等进行清理,采用国标常用的电气部件替换。

(2)控制柜排线整齐、接线标识清晰、美观。

(3)控制柜密封良好,满足集团公司安全标准化要求,起到防爆效果。

(4)便于日常维护修理。

表3 非标设备安全验收标准

图1 非标设备控制面板改造前后

图2 非标设备控制柜内部线路改造前后

(5)控制系统采用PLC、变频控制,设备运行稳定可靠。

4 非标设备安全整改效果固化

通过该项目的完成,建立公司非标设备安全验收标准,见表3。