坚硬顶板综采面初采深孔预裂爆破技术研究

杨世春

(西山煤电集团公司西曲煤矿,山西 古交 030200)

许多矿井在开采过程中,煤层的直接顶或老顶为高强度坚硬顶板,煤层开采后悬顶的时间长,不易冒落,增加了顶板管理难度。若不进行强制放顶,容易造成大面积来压等安全隐患[1]。对坚硬顶板进行切割强制放顶,不仅可以消除大面积顶板冒落产生的冲击矿压灾害隐患,还可以有效改善工作面巷道的围岩应力环境,减少巷道变形,利于巷道维护,从而推进矿井的安全高效生产[2-3]。鉴于此,西曲煤矿针对18403综采工作面赋存条件,工作面开采初期直接顶初次来压步距较大,为了使直接顶板尽早垮落,切断顶板岩层矿压传播途径,采取深孔预裂爆破方法弱化处理顶板,解决工作面开采初期存在采空区、端头悬顶问题,实现安全高效开采。在工作面正常回采过程中,不需要进行爆破预裂顶板。

1 工程概况

1.1 工作面概况

18403工作面开采8#煤层,井下位于南四盘区南部,东部为南983运输大巷,南部为未开采的18402工作面,北部为已回采完的18404工作面。18403工作面上覆4#煤14402、14403采空区,层间距为52~60 m;上覆2#煤12403、12404和12405采空区,层间距为65~70 m。靠近切眼西南部170 m处和360 m处上覆已关闭的永树曲煤矿、华山煤矿2#、4#煤小窑破坏区。预计工作面回采后对相邻巷道及工作面无影响。

18403工作面走向长度186+561 m,倾斜长度197/240 m。采用倾斜长壁后退式、一次采全高、全部垮落法综合机械化采煤法。8#煤层厚度3.85~4.15 m,平均厚度4.05 m,煤层倾角2°~7°,平均4°,煤层埋藏深度为在162~191 m左右。工作面布置见图1。

图1 18403工作面布置

1.2 工作面顶底板条件

伪顶:炭质泥岩,厚度0.4 m,褐灰色炭质泥岩,炭化程度较高。

直接顶:石灰岩,厚度2.4 m,质不纯,灰色石灰岩,有方解石脉,底部炭质动物化石多,底部有0.10 m泥岩,抗压强度102.74 MPa,普氏硬度系数10.56,致密、坚硬。

老顶:细粒砂岩,厚度5.64 m,深灰色细砂岩,分选差,含少量植物化石。

直接底:细砂岩,厚度1.54 m,深灰色细砂岩,具波状层理夹方解石细脉。抗压强度为55.89 MPa,普氏硬度系数10.56。

老底:粉砂岩,厚度3.13 m,深灰色粉砂岩,含云母片黑色矿物及炭化屑多。

2 正副两巷支护方式

18403工作面正巷(胶带顺槽)、副巷(回风顺槽) 毛断面积尺寸为4.5 m×3.5 m。顶锚杆采用Φ20 mm×1800 mm的无纵肋螺纹钢锚杆,并配套碟形铁托片,顶锚杆为矩形布置,每排打设4根,采用斜孔碟形铁托片。正巷顶锚杆间排距为1.2 m×1.2 m,副巷为1.3 m×1.2 m。帮锚杆采用Φ20 mm×1800 mm的无纵肋螺纹钢锚杆,帮锚杆为五花形布置,正巷帮锚杆间排距为1.0 m×1.0 m,副巷为1.0 m×1.2 m。副巷第一排帮锚杆距顶板为0.6 m,顶板裂隙发育时挂1.2 m×3.9 m的钢筋网,两帮滚帮大时挂设2.3 m×4.0 m的铁丝网。

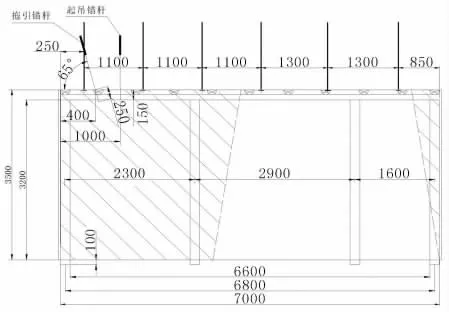

工作面切眼处,扩帮段原巷道为纯锚巷道,采用锚杆+点柱支护,见图2。扩帮段顶锚杆为矩形布置,间排距为1.2 m×1.2 m。扩帮段帮锚杆为五花形布置,间排距为1.0 m×1.0 m,第一排帮锚杆距顶板0.6 m。打设带帽点柱两排,间排距为2.9 m×1.2 m,长度为3.5 m,规格为直径Φ20 mm×220 m m的优质红松圆木,点柱柱窝深100 mm,柱帽规格(长×宽×高)600 mm×200 mm×100 mm。

扩帮段原巷道为架棚巷道时,采用锚杆+木棚+点柱联合支护,见图3。木棚采用“一梁四柱”,棚距为1.2 m。扩帮段顶锚杆为矩形布置,间排距为1.1 m×1.2 m。棚梁长度为7.0 m,规格为Φ20 mm×240 mm的优质红松圆木,棚腿长度为3.3 m,规格为Φ20 mm×220 mm的优质红松圆木。点柱打设两排,间排距为2.9 m×1.2 m,长度为3.3 m,规格为直径Φ20 mm×220 mm的优质红松圆木。棚腿及点柱柱窝深100 mm。

图2 纯锚巷道扩帮段原巷道

图3 架棚巷道扩帮段原巷道

3 工作面初采顶板深孔预裂爆破方案设计

3.1 顶板弱化处理方法选择

直接顶为石灰岩,厚度一般2.4 m左右,岩层致密、坚硬。回采过程中顶板不易垮落,易在端头形成大面积悬顶。由于8#煤层顶板石灰岩吸水率较低,且注水软化周期长,不宜采用。高压注水压裂与顶板注入膨胀剂也仅在试验阶段。爆破弱化在我国煤矿开采初始就已使用,各项措施完善,技术成熟。

综上所述,18403工作面顶板宜选用开切眼深孔预裂爆破方法进行弱化处理。

3.2 深孔预裂爆破技术参数

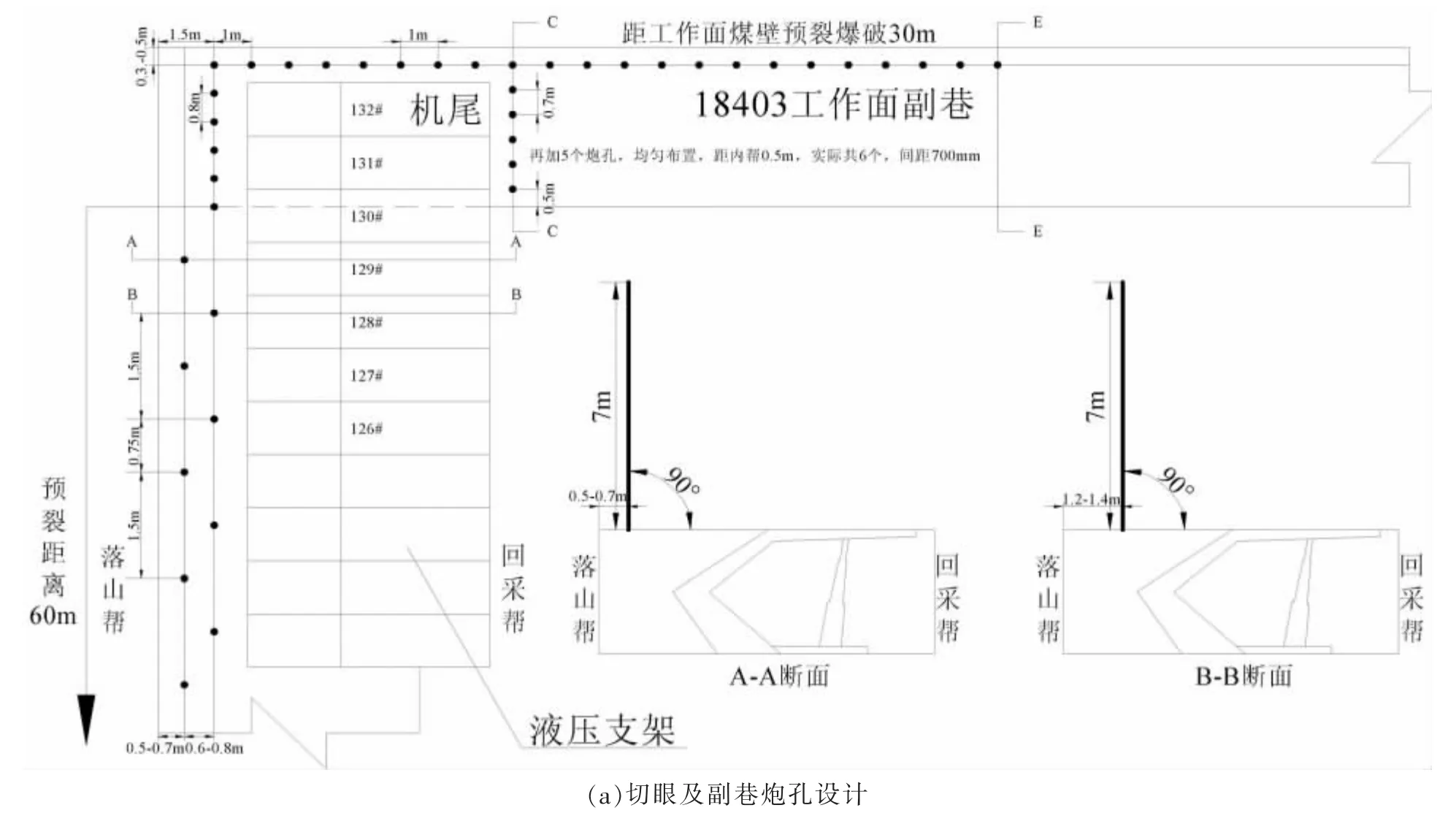

(1)炮孔布置

18403工作面初采期共施工炮孔241个,炮孔深度为7 m ,炮孔均垂直于顶板。施工炮孔总长1687 m。根据现有条件,炮孔直径42 mm,炸药为三级煤矿许用乳化炸药,药卷规格为Φ35 mm×200 mm,200 g/卷,径向装药不耦合系数为1.2。

18403工作面开采前,由于工作面切眼设备已经安装好,故切眼炮孔施工在工作面安装试运转割煤3刀后进行,此时切眼内有2.0~2.4 m空间,能够满足打钻空间。正、副巷炮孔可提前布置。

a、切眼炮孔布置

在切眼两端布置两排炮孔,范围分别为:副巷内帮到切眼内60 m范围(共计79个);正巷内帮到切眼内50 m范围(共计65个)。

炮孔间距1.5 m,排距0.6~0.8 m(考虑顶板锚杆位置,可在此范围内调整),靠近采空区帮的一排炮孔距外帮0.5~0.7 m(考虑顶板锚杆位置,可在此范围内调整),两排炮孔交替布置。

炮孔直径定为42 mm,炮孔深度为7 m ,炮孔垂直于顶板。

b、正、副巷炮孔布置

①正巷炮孔布置

沿正巷轴向方向布置一排炮孔,炮孔间距为1.0 m,距外帮1.0~1.2 m(考虑顶板锚杆位置,可在此范围内调整)。炮孔编号分别用符号Z1、Z2、Z3……表示,共40个,最靠近切眼外帮的炮孔距切眼采空区帮1.5 m。

沿正巷与切眼轴向方向布置一排炮孔,炮孔距切眼采空区帮1.5 m,炮孔间距为0.6 m,共布置8个炮孔(正巷宽度4.5 m)。

炮孔直径为42 mm,炮孔深度为7 m,炮孔垂直于顶板。初采期间从切眼端头至工作面煤壁前30 m内连续布置炮孔,之后随工作面推进依次布置炮孔,并加强支护。

②副巷炮孔布置

沿副巷轴向方向布置一排炮孔,炮孔间距为1.0 m,距外帮0.3~0.5 m(考虑顶板锚杆位置,可在此范围内调整)。炮孔编号分别用符号F1、F2、F3……表示,共34个,最靠近切眼外帮的炮孔距切眼采空区帮1.5 m。

沿副巷与切眼轴向方向布置一排炮孔,炮孔距切眼采空区帮1.5 m,炮孔间距为0.6 m,共布置6个炮孔(副巷宽度4.5 m)。

炮孔直径为42 mm,炮孔深度为7 m,炮孔垂直于顶板。初采期间从切眼端头至工作面煤壁前30 m内连续布置炮孔,之后随工作面推进依次布置炮孔,并加强支护。

③其他补加炮孔说明

为提高端头预裂效果,在正、副巷内距工作面煤壁前3~5 m范围布置垂直于巷道轴向方向一排炮孔(正巷布置在放水孔前1 m左右,要避开放水孔),正、副巷共补加9个孔,施工炮孔后,炮孔位置加强支护。其中:

副巷补加5个炮孔均匀布置,靠内帮炮孔距内帮0.5 m,间距700 mm。

正巷补加4个炮孔均匀布置,靠内帮炮孔距内帮0.3 m,间距800 mm。

炮孔具体布置见图4。

图4 深孔预裂爆破炮孔设计方案

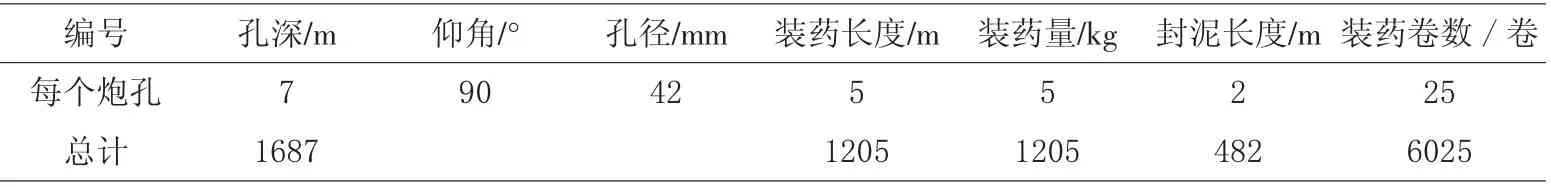

(2)炮孔装药和封泥参数

每个炮孔计算装药长度5 m,封泥长度1.5~2 m,暂定2 m。药卷规格为Φ35 mm×200 mm,200 g/卷。炮孔参数与装药量见表1。

表1 工作面端头顶板弱化处理炮孔参数与计算装药量

(3)爆破时间和方式

放炮使用FD-200Z型起爆器,分组装药、分次爆破。一茬炮联线采用“局部并联,总体串联”的方式进行,每次起爆最多不能超过10个炮孔。

起爆顺序从切眼的正巷向副巷方向依次装药爆破,之后在副巷从里至外依次装药爆破,最后在正巷从里至外依次装药爆破。

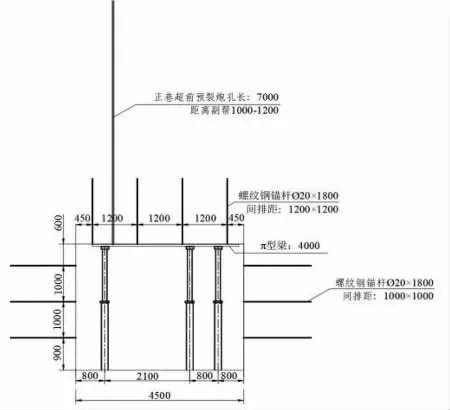

4 正副两巷加强支护方案

超前工作面30 m加强正、副巷支护,正巷、副巷距工作面30 m范围内打设3排单体支柱,单体支柱间架设柱距1 m。

正巷中第一排距工作面煤帮800 mm,第二排距第一排800 mm,第三排距保险帮800 mm,柱上架设π型梁。正巷受设备影响,根据设备现场情况可以适当调整单体间排距,但必须保证支护质量和数量。

副巷中第一排距副帮800 mm,第二排距第一排800 mm,第三排距工作面煤帮800 mm,柱上架设π型梁。

工作面端头支架与超前支护间距不应大于0.5 m。具体超前支护情况见图5、图6。

图5 正巷超前加强支护

图6 副巷超前加强支护

5 结语

针对西曲煤矿18403工作面坚硬顶板悬空较大容易引起剧烈来压等问题,确定了工作面正巷、副巷与切眼的具体支护方式,根据工作面具体条件,选用工作面开切眼、端头、两巷超前支护段深孔预裂爆破的方法对顶板进行弱化处理。根据工程经验和理论分析确定了18403工作面共施工炮孔241个,炮孔深度为7 m ,炮孔均垂直于顶板。施工炮孔总长1687 m。最后针对正、副巷道进行超前30 m进行加强支护,正巷、副巷距工作面30 m范围内打设3排单体支柱,单体支柱间架设柱距1 m。