电厂汽轮机低压转子末级叶片水蚀防护分析

李 戈,景岗呈,朱海宝,乔立捷,王 鲁

(1.华电电力科学研究院有限公司, 杭州 310030;2.北京热电有限公司,北京 100039)

0 引 言

汽轮机缸体内饱和蒸汽通过膨胀推动叶片做功,随着能量的转换,温度降低至饱和线后,即有水滴凝结析出,且缸内湿度增大,此时汽轮机末级叶片在湿蒸汽介质环境下,受蒸汽作用力、激振力、叶片振动以及水滴冲刷等共同作用而发生水蚀,这种现象在火电机组汽轮机低压缸末级动叶上十分普遍[1]。

叶片发生水蚀后外观一般表现为蜂窝状,边缘多呈锯齿状毛刺形貌特征,容易在毛刺根部尖角处形成应力集中而发展为微裂纹,进而导致宏观开裂,同时叶身截面的有效面积降低,级效率下降,各叶片水蚀的不均匀性还会影响叶片的振动特性,进一步加速裂纹的扩展和转子的失衡,严重时会发生叶片断裂事故而造成重大安全事故及经济损失。近几年来,国内外由于水蚀引起的汽轮机低压转子末级叶片损伤的事故比例相对较高[1],且随着发电类型的多样化,汽轮机末级叶片水蚀现象在核电机组、燃煤机组以及燃气轮机组等各种类型的机组中均有普遍发生。因此,末级叶片水蚀的修复与防护也逐渐成为一项急需重点解决的课题。

1 事件描述

2018年8月,某电厂1号机组在正常运行过程中,DCS显示轴承振动突然增加,机组自动跳机保护。开缸检查发现汽轮机低压转子末级叶片有1支已断裂,其余个别叶片被不同程度地打伤,叶片顶部进汽侧水蚀十分严重,几乎所有叶片在距叶顶280 mm范围均存在缺口,外观为蜂窝状,边缘呈锯齿形,且局部锯齿尖角处已形成裂纹源,叶片根部出汽侧也发现明显的水蚀坑,现场叶片水蚀典型图貌如图1、图2所示。

图1 低压转子末级叶片水蚀严重

图2 锯齿尖处形成的裂纹源

2 末级叶片设计、选型及运行工况

2.1 叶片的设计与选型

该电厂1号机组采用的是上海汽轮机设计制造的次高压、单缸、单轴、双压、无再热、无回热、抽汽凝汽式联合循环汽轮机,型号为LZC80—7.80/0.65/0.15型,额定功率(纯凝)为81.550 MW。汽缸通流部分共有15级压力级,第1~12级动叶片均为自带围带结构,其中1~7级为直叶型,8~12为扭叶型;第13级为旋转隔板动叶,叶型采用扭叶型,叶根采用枞树型叶根,自带围带结构;第14级使用“518”ILB叶片;第15级使用“905”成组双焊拉筋叶片,具有技术成熟、经济性优、安全可靠性高、运行业绩优良等特点。据了解,该叶片自1995年首台投运以来,已应用于160余台机组。

低压末级叶片选用的是0Cr17Ni4Cu4Nb钢,在化学成分上低碳、高铬,同时富含Cu、Ni、Nb等元素,因此其耐腐蚀性能优于Cr13和Cr23Ni4型马氏体钢;同时它是一种马氏体沉淀硬化不锈钢,强化机理是在发生马氏体相变和在400~650 ℃温度范围内时效时,析出时效硬化相ε-Cu、NbC、M23C6等碳化物而产生沉淀硬化,其组织性能类似FV520B钢,已纳入GB 1220标准[2]。

2.2 机组运行工况

对于通过饱和蒸汽做功的汽轮机低压缸末级动叶,其工作环境具有特殊性和复杂性,缸内水蒸汽通过膨胀做功至在末级动叶时,汽水品质因水滴的凝结而具有粘性的,同时呈气液双相。

该电厂机组不仅需要满足早起晚停调峰功能,同时肩负冬季长期抽汽供暖任务。文献[3]分析了末级长叶片冲蚀损伤的机理及其严重危害性,着重指出近几年随着新出现的大机组长期带低负荷参与调峰运行,相当普遍地发生了末级长叶片出汽侧的冲蚀损伤,尤其在北方地区某些机组上叶片进汽侧也发生大范围的冲蚀损伤,并提出了相应的防范措施以及大机组调峰运行应综合考虑末级叶片的强度和寿命的观点[3]。

3 水蚀的产生与破坏机理分析

汽轮机末级动叶在高湿度蒸汽区域内工作,与蒸汽中的高速水滴发生强烈冲击,同时与从静叶栅沉积脱离出来的水滴发生撞击,进而在动叶截面上产生了非常大的压力,当压力超过材料的屈服极限时,动叶表面容易产生局部的塑性变形和表面硬化。而且动叶在压力的反复作用下容易形成机械疲劳,疲劳达到极限时,疲劳裂纹即随之产生。疲劳裂纹在水滴的不断冲击下,裂纹深度将进一步加剧,最终形成具有锯齿状毛刺形貌特征的水蚀现象。

动叶片水蚀产生的机理过程。汽轮机水蚀的物理过程可分为如下几个阶段:湿蒸汽的自发凝结→水滴的长大→水份在静叶表面的沉积→沉积水汇聚为水洼和水流→水从静叶表面脱离和运动→水滴溅射、撞击动叶表面→水蚀[4],机理过程如图3所示。

THOMAS和BRUTON研究了奥氏体不锈钢的水蚀。这种材质的末级动叶在水滴高速撞击下,微观组织发生晶格畸变,宏观形貌表现为材料表面凹陷不平;另一方面,高速蒸汽流具有侧向性,进一步的冲刷容易在尖端萌生裂纹[4]。BERKUITH和MARRIAT在研究铬钴合金材质时,发现末级动叶在高速水滴发生垂直撞击下,在碳化物与基体的滑移线和结合处容易产生疲劳应力而萌生裂纹,也可能在高速水流侧向应力的作用下发生碳化物剥落,形成空穴而萌生裂纹[4]。

图3 末级叶片水蚀机理图

RIGRER认为裂纹的产生是塑性变形造成的,HEYMANN从疲劳的角度解释裂纹的产生。疲劳理论得到了较为广泛的支持[4]。

4 水蚀防护措施类型

目前汽轮机低压叶片常用防侵蚀措施基本可分为主动积极型和被动消极型。

1)主动积极型的理念是适度地降低蒸汽湿度、减少水滴的形成量,在汽缸末几级内降低蒸汽湿度、减少水滴形成量,主要方法如下所述。

利用动叶的离心力除水:利用动叶离心力把水滴甩到通流部分外面,同时设计捕水室,防止再回流叶片通道内[5]。

在静叶通道内除水:在静叶弧面上加工出缝隙,当水膜流向缝隙时,在导叶内压差作用下,导叶吸入水膜以减少水滴。

采用蜂窝汽封的结构形式:蜂窝式汽封可以通过收集叶片流道内的水份以达到降低湿度的目的,同时还可以提高机组级效率。

级间抽汽除湿:通过级间抽汽的方式可以抽走缸体内部分水汽,实现降低湿度的效果。

调整动、静叶片轴向间隙:通过适度增大静叶出汽边和动叶轴向间隙,从而增强水滴的雾化效果,同时减小水滴对叶片的冲击力[1]。

另外,末级隔板采用空心静叶抽吸或静叶加热等也可以达到去湿效果。

2)被动消极型的理念则是在设计定型的情况下,采取选择抗侵蚀材料、动叶边缘强化处理、涂层喷涂等方法,达到减缓叶片的水蚀速度目的,主要措施有镀硬铬、表面淬硬、电火花强化、激光硬化、喷涂以及钎焊司太立合金片等。

5 叶片水蚀防护措施的对比及选择

5.1 主要防护措施的对比

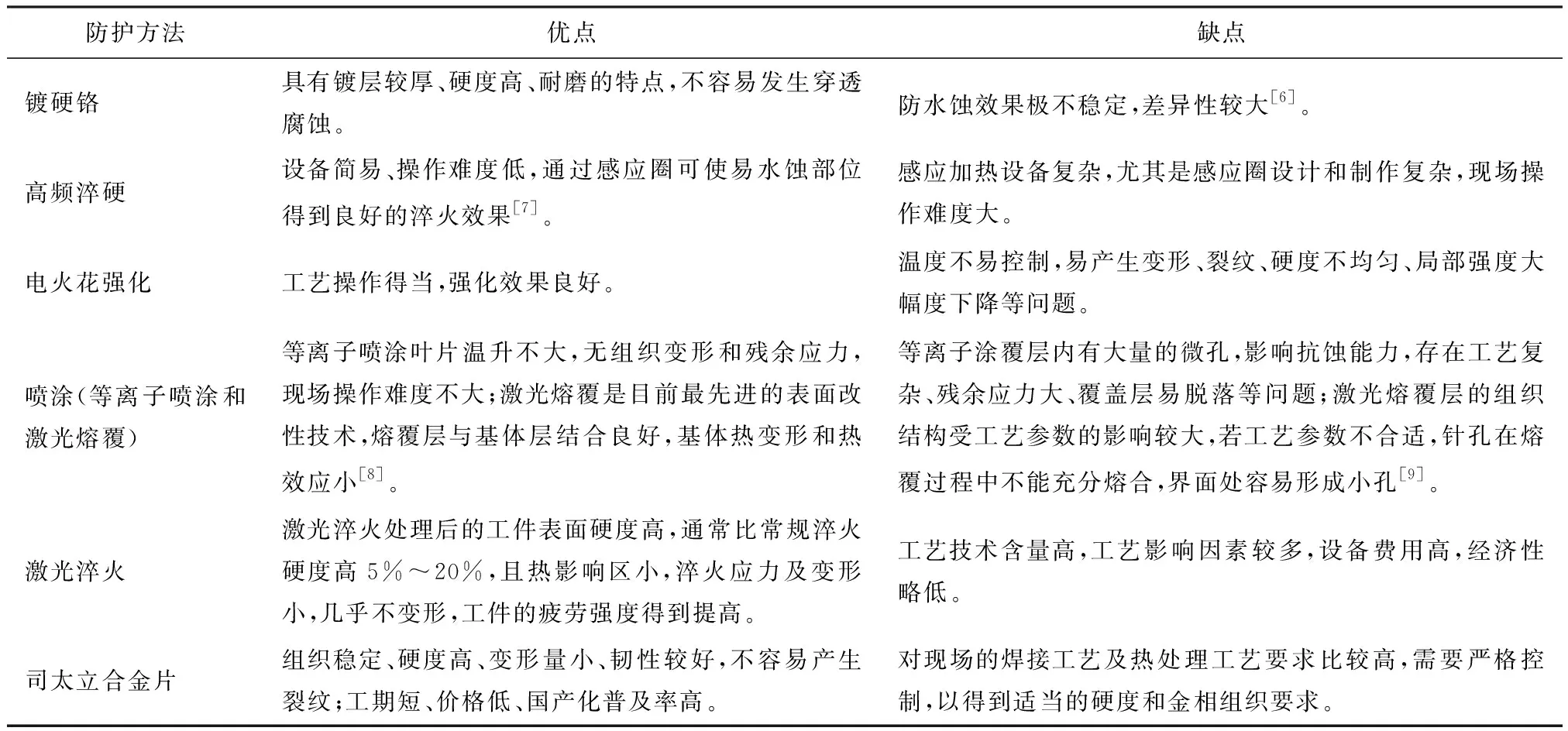

表1对上述几种叶片水蚀修复方案在修复性能、方案的实施以及经济性能等方面进行优缺点对比,并综合因素选择最终适合该台机组的方案。

表1 水蚀防护方法的优缺点对比

为了对比不同的叶片表面处理工艺的优缺点,有研究学者专门设计了热态模拟试验,试验结果通过冲蚀损失深度和试样质量损失两个参数进行评判。经过多次模拟冲蚀质量损失试验表明:激光淬火强化试样<司太立合金片试样<激活熔覆试样[1]。

5.2 最终防护方案的选择及运行效果

汽轮机末级叶片出现严重水蚀时,从机组的安全性考虑,更换叶片也许比较适当,但是叶片单片价格比较昂贵,更换代价十分巨大,且施工难度较大,工期较长,不适合现代电厂商业化进程。目前采用消极的防护方法对于电厂来说是比较客观实际的。

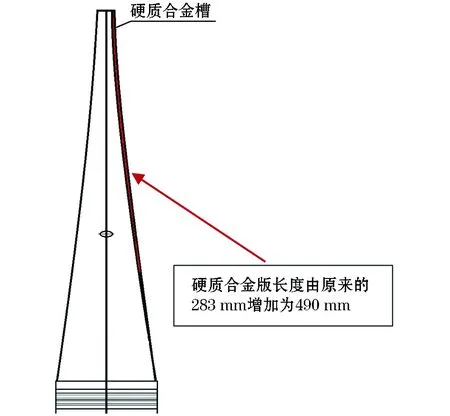

比较激光淬火及司太立合金防护技术,从工艺的成熟性、普遍性、经济性综合考虑,基于机组现状,在叶片设计定型的情况下,最终该电厂选择了被动消极方式,将严重水蚀的末级动叶整圈更换,并将动叶进汽边司太立合金片的长度由283 mm增加为490 mm,增强了动叶的防水蚀效果而不破坏整体通流特性,改造方案如图4所示。

图4 加长的司太立合金片长度

自末级动叶更换以来,机组已运行7 000余小时,在后期检修中未再发现末级动叶发生水蚀现象,运行良好,长期时效性随机组运行时间有待进一步观察。

6 结 语

解决汽轮机末级动叶水蚀问题,需综合考虑各方案的实施工艺、性能特点以及经济因素,司太立合金是目前应用最广泛的防护手段。

结合汽轮机组的运行特性提出建议如下:

1)严密监视缸体内蒸汽品质,防止末级叶片工作环境介质恶化。

2)制定机组合理的低负荷调峰运行方式,机组在空负荷附近停留的时间尽量不要超过设计控制时间;尤其在供暖季,应维持机组真空不能太高,机组的运行应按低压缸效率曲线或保持背压不低于末级叶片的设计的极限背压。

3)进一步观察末级动叶采用加长司太立合金后防水蚀效果,如若仍有明显水蚀,应考虑采用新型的激光表面硬化技术。