无损检测在现役高加换热管中的综合应用

陈仲武

(福建华电可门发电有限公司 ,福州 350512)

0 引 言

2017年3月,某电厂超临界机组3号高压加热器(简称高加)换热管束发生泄漏。为了查出泄漏点,采用从汽侧灌水的方式查找换热管的漏点(这也是目前电力行业比较常用的一种高加查漏的方法),并对泄漏管束进行堵管处理;然而同年的12月份,该台高加再次发生泄漏,此次由于三抽电动阀门内漏导致高加系统无法降温,即高加系统无法完全隔离,直接导致机组被迫停运。这说明采用传统的灌水查漏方法具有一定的局限性。据相关文献资料显示,高加泄漏70%以上是由于换热管束泄漏造成的。因此,找到一种能够较全面地反映高加内换热管质量状况的方法就显得尤为重要。

高加作为发电机组不可缺少的一部分,其泄漏会造成大量经济损失。针对检查高加泄漏点这一问题,张维科[1]等指出,常规的高加检测方法,即汽侧灌水和汽侧充压缩空气,效果不佳,故而其采用质谱法检漏,向汽侧充入压缩空气和氦气,通过在U型管口检测氦气浓度来判断高加是否存在泄漏;毛海峰[2]在高加验收检测中使用了水压试验检漏;郭炜[3]与上述不同,其从泄漏原因和高加结构上考虑,采用了远场涡流技术;无独有偶,李青松[4]也采用远场涡流技术进行查漏,然后使用内窥镜随机抽查进行复核。

文章通过现场实践,最终确定使用远场涡流和内窥镜检测技术对该厂高加进行查漏,并结合远场涡流和内窥镜检测的技术特点,提出了综合应用上述两种技术来解决在役高加换热管束难检测的问题。

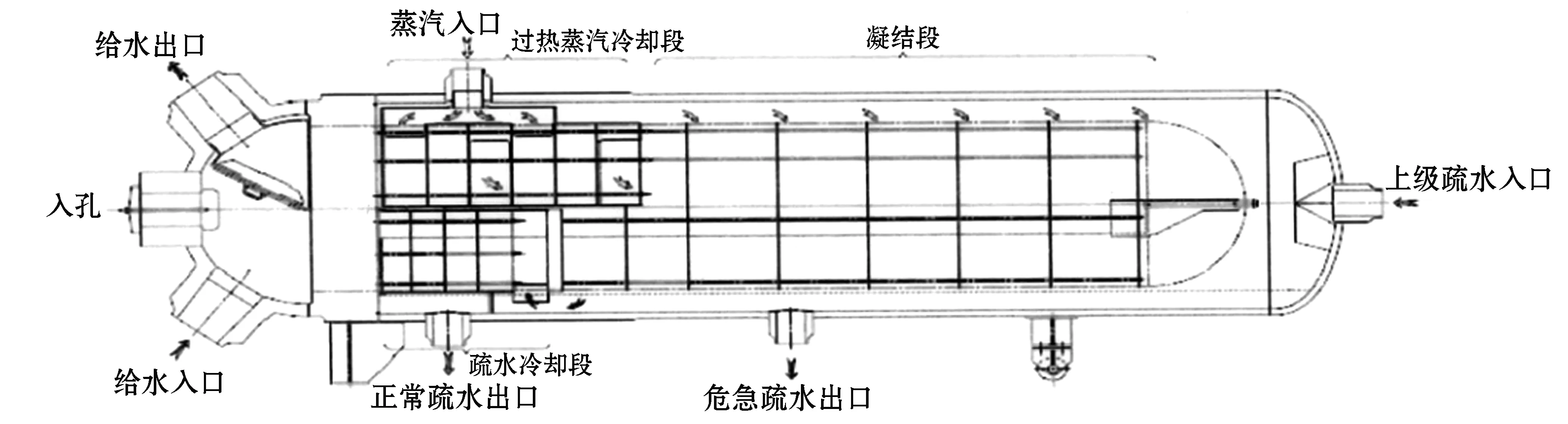

1 在役高加的结构原理

高加是给水循环的一个重要组成部分,是利用汽轮机抽汽对锅炉给水进行再加热,从而提高电厂的热经济性。该厂高压加热器为卧式U型管管板式结构,规格为Φ2 072×36×9 035,如图1所示[5]。U型换热管材质为16Mo3铁磁性材料;高加由过热段、饱和段和疏冷段3段组成。从汽机抽来的过热蒸汽,首先在高加过热段加热即将离开该高加的给水,完成第一次热传递;之后蒸汽进入高加饱和段,在此进行第二次传热;加热蒸汽在此释放大量的潜热并凝结成为饱和疏水,饱和疏水聚集在高加下部,并在压差的作用下靠虹吸原理进入疏冷段,在此加热刚进入高加的给水,完成第三次传热。最后疏水成为低于饱和温度的过冷水,经由疏水出口离开高加本体[6]。

结合高加的工作方式以及实际情况可知,高加泄漏的主要类型有以下两类:一是换热管本身泄漏,二是管板管口焊缝泄漏。换热管本身泄漏的原因主要有腐蚀、管材质量缺陷、冲刷减薄以及与隔板发生摩擦减薄等[7]。

图1 3号高加结构图

2 检验在役高加常用的无损检测技术

2.1 远场涡流检测技术

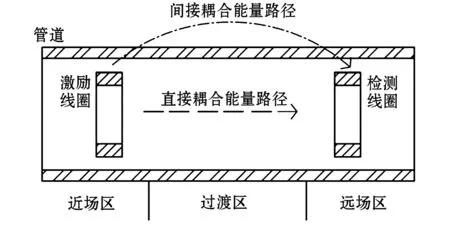

远场涡流是电磁场在管道内部传输中出现的一种特殊的涡流现象[8]。远场涡流检测原理如图2所示[9-11]。

图2 远场涡流检测原理

由频率相当低的正弦信号所驱动的激励线圈,在管道中产生的内部电磁场,能在激励线圈的两边分成直接耦合区和远场区2个区域。远场涡流技术所采用的探头是发射-接收的结构,间距为管径的2~3倍。激励线圈发出交流场,穿过管壁,沿着管的轴向,最后再穿过管壁,被检测线圈接收。每次穿过管壁时,电磁场经历时间(相位)延迟并且振幅衰减。当探头移动到壁厚减薄的区域,此时在线圈之间所需穿行时间减少并且衰减减少。因此,在壁厚减薄处,信号相位(飞行时间)和振幅(信号强度)都出现增强,对相位和振幅加以诠释来确定壁厚减薄深度和周向范围。远场涡流可应用于铁磁性材料的检测,能有效地检测管壁内外表面裂纹、腐蚀凹坑、磨蚀减薄等缺陷。

2.2 内窥镜检测技术

内窥镜检测是无损检测一个分支,借助于工业视频内窥镜对难以进行直接目视检测的被检部位或区域进行检测的一种目视检测技术[12]。可实时定位的工业视频内窥镜采用集成重力传感器和长度指示器,在屏幕上显示已检测图像的朝向,清晰区分上和下,同时显示检测目标的位置;可测量的工业视频内窥镜利用立体测量技术可以精确地以任意目标角度对缺陷进行三维测量[13-15],可以精确测量出缺陷的尺寸和深度以及侵蚀、腐蚀和损坏的面积。内窥镜检测应用于高加检测,可直观、高效检测出高加换热管内壁的表面裂纹、起皮、拉线、划痕、凹坑、凸起、斑点、腐蚀坑等缺陷,同时可获得缺陷的方位、位置、长度、深度和面积等信息,为高加中缺陷定位、损伤评估提供直观可靠的数据支撑。因此,内窥镜检测在高加检测领域是必不可少的无损检测手段之一。

3 实例分析

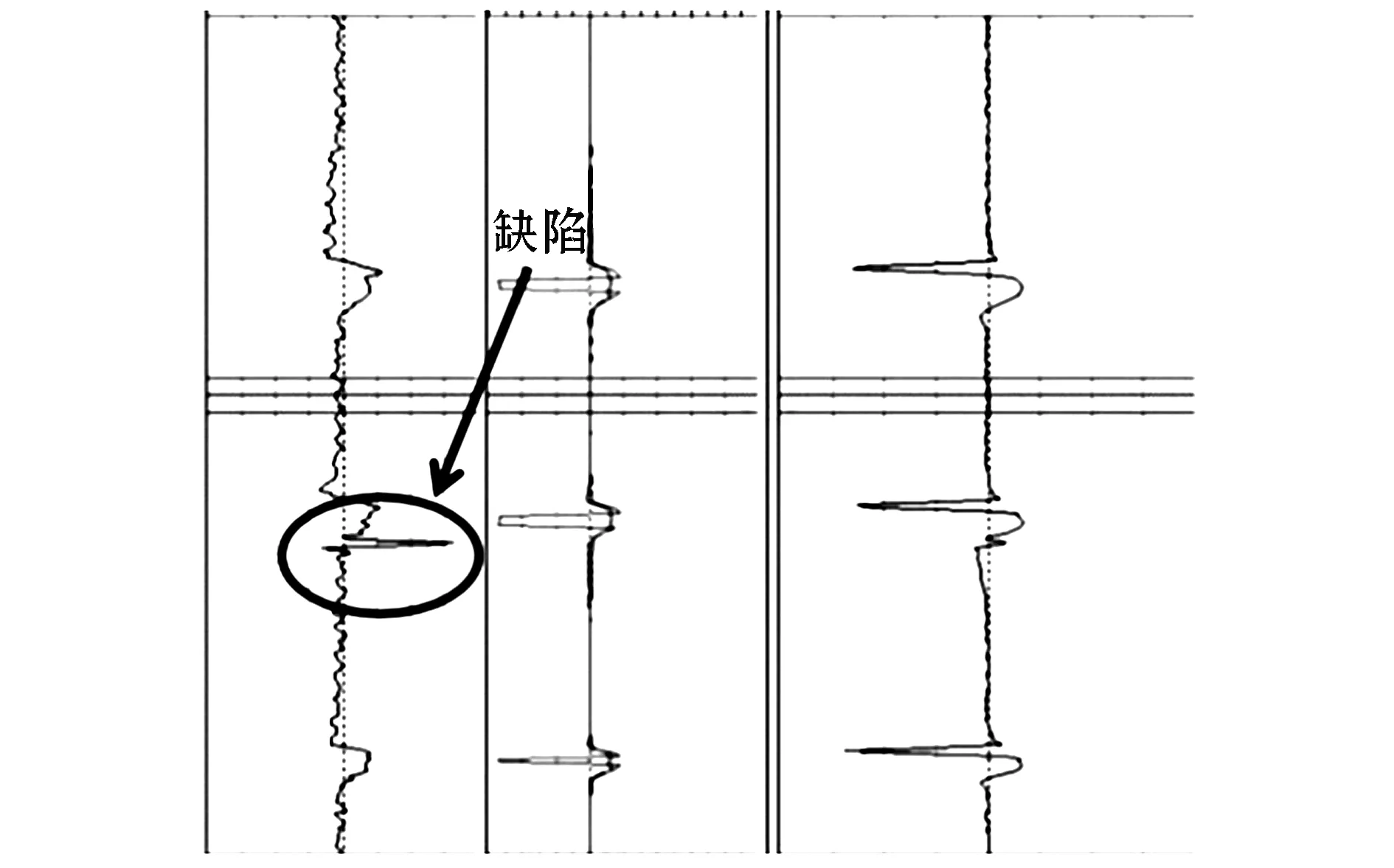

某电厂超临界机组3号高加换热管束分别于2017年3月、12月发生2次泄漏后,经厂内专业委员会开会决定邀请专业检测公司对该3号高加换热管开展远场涡流检测,图3为远场涡流检测示意图。检测结果如下:高加管束有2 480根U型弯管,现场远场涡流实际检测2 248根U型弯管(上次泄漏已堵136根换热管,还有96根换热管因结构受限无法检测);其中壁厚减薄20%~45%的换热管共121根,占总管束4.88%;壁厚减薄45%以上的换热管共8根,占总管束0.32%;其它2 119根换热管壁厚减薄未达到20%。依据DL/T 883—2004《电站在役给水加热器铁磁性钢管远场涡流检验技术导则》,壁厚减薄20%~45%的换热管作为记录依据,换热管壁厚减薄45%以上堵管[16],则总堵管率为5.81%(包括上次已堵136根换热管)。

图3 远场涡流检测缺陷示意图

厂内专业相关人员经会议研究,一致认为应遵从制造厂家的设计要求,即换热管壁厚减薄不得超过30%。根据远场涡流检测得出的结果,有121根换热管壁厚减薄率在20%~45%区间内,由于远场涡流技术存在一定的局限性,无法得知哪些换热管壁厚减薄达到30%以上,若将上述121根换热管和远场涡流无法检测的96根换热管全部堵管,则总堵管率为14.56%,远超过了高加产品说明中要求的堵管率上限10%。

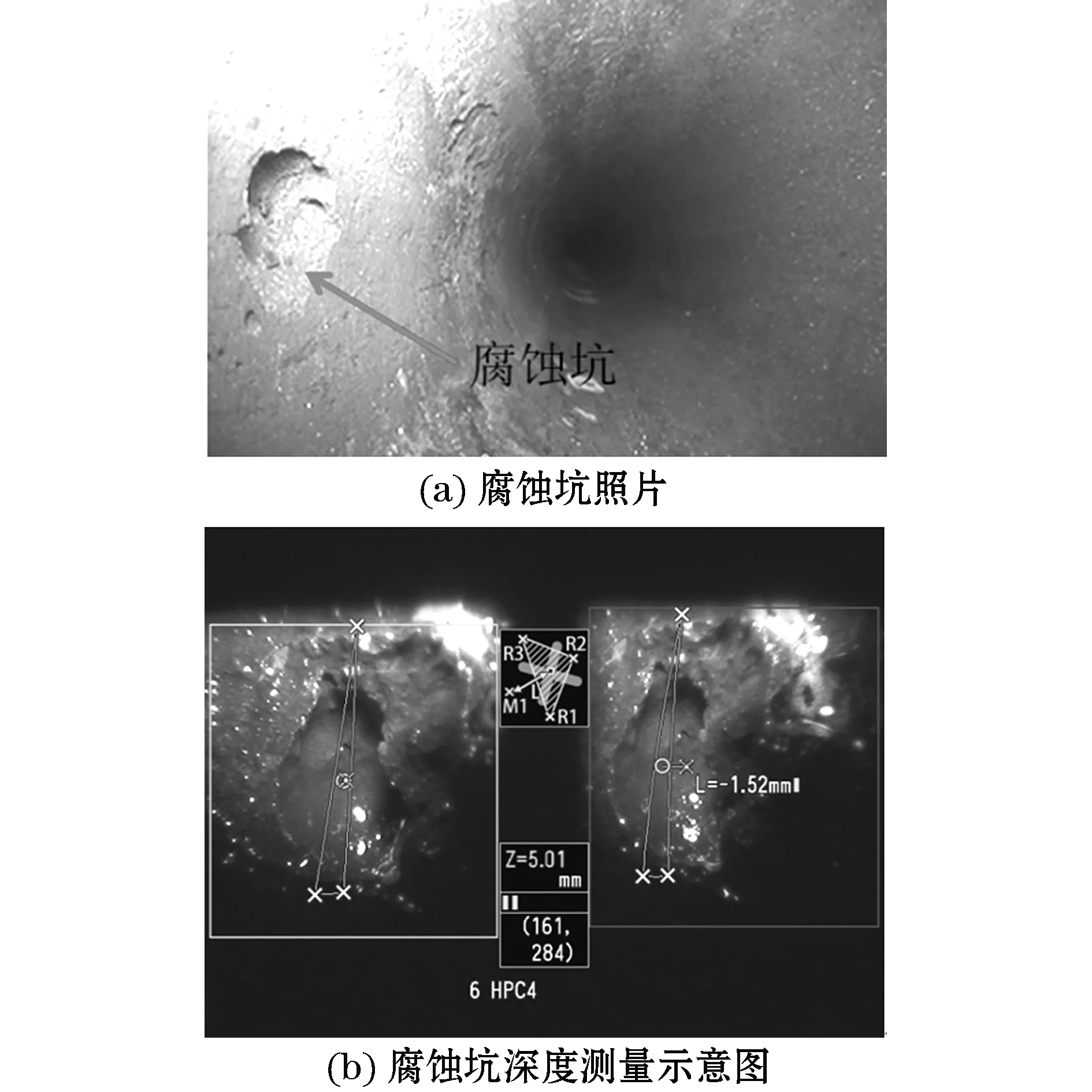

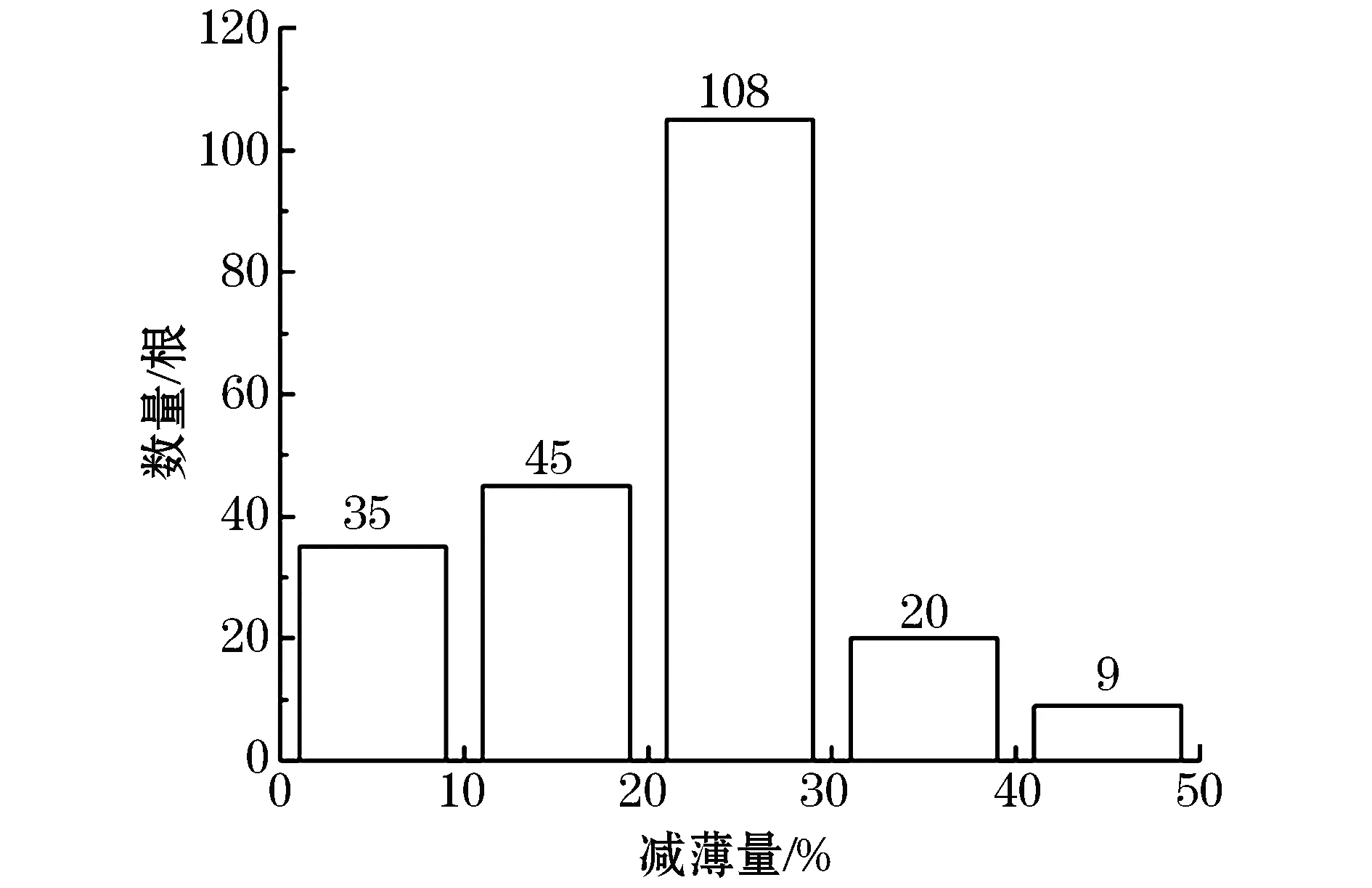

为了解决这一问题,电厂考虑采用其他的无损检测技术,即内窥镜检测。其具有图像观测直观、测量精度高的特点,不过其检测效率低,故而只对96根远场涡流无法检测的换热管和121根壁厚减薄20%~45%的换热管进行内窥镜检测。内窥镜检测发现部分换热管内壁存在少量腐蚀坑,对换热管内部存在的腐蚀坑进行深度测量,图4所示为内窥镜检测发现的典型腐蚀坑和深度测量示例。内窥镜检测结果为:壁厚减薄在0%~30%之间的换热管为188根,壁厚减薄在30%~45%之间的换热管为29根,具体数据详见图5。根据远场涡流和内窥镜检测的结果,对壁厚减薄量超过30%的共计37根换热管进行堵管处理,总堵管率为6.98%,实现了总堵管率控制在10%以内的目标,随后进行水侧水压试验复核,未发现泄漏。

图4 内窥镜检测换热管内缺陷

每种无损检测技术都有优势和局限性,远场涡流和内窥镜检测也不例外。远场涡流检测效率高,换热管内表面和外表面缺陷均可检测,对均匀减薄、渐变减薄和偏磨减薄都有极高的检测灵敏度,但对缺陷的定量定性比较困难。而内窥镜检测可以准确地定位并测量换热管内表面缺陷的位置和深度,例如腐蚀坑等,但其检测效率低,面对平均管长约为15m且数量众多换热管束子,这个检测对象要实现全面内窥镜检测具有很大的困难。因而必须综合应用这两种检测技术,通过科学合理地选择检测时机,提升检测的全面性、经济性,实现优势互补;另外通过对各自的检测结果的对照与验证,避免了漏检和误判,提高了检测质量,确保了检测结果的准确性。

图5 换热管减薄量直方图

4 结 语

针对该台高加的泄漏事件,提出基于远场涡流和内窥镜检测的无损检测技术在现役高加换热管束检测中的综合应用的方法。该方法取得了较好的检测效果,成功解决了该台高加连续发生泄漏的难题。该台高加已稳定运行2年多,期间未发生泄漏事件。

该方法实现了对换热管束内壁缺陷较全面、准确的检测和评价,并为换热管束堵管的针对性、可靠性和合理性提供有力的数据支撑。对电力企业安全生产和经济效益有重要的意义。特别是内窥镜检测技术应用于高加换热管束内壁缺陷深度测量的案例,可为类似高加泄漏问题提供参考。