电磁超声在锅炉受热面管氧化皮检测中的应用

丘国平, 刘宇哲, 段 鹏 ,王瑞璇

(上海明华电力科技有限公司,上海 200090)

0 引 言

在超(超)临界工况下,锅炉高温受热面管道因工质水动力特性的变化易发生蒸汽侧氧化腐蚀。随着锅炉运行时间的增长,在锅炉高温受热面管道内部会逐渐生成氧化皮。当氧化皮与管道基体的热膨胀系数相差较大时,在锅炉载荷变化迅速、启停炉等情况下氧化皮容易剥落。氧化皮剥落会引起锅炉受热面管堵塞,使得蒸汽流通截面积减少,导致超温爆管事故。剥落的氧化皮颗粒随蒸汽的流动还可能造成汽轮机前级叶片和喷嘴等的冲蚀,以及引起汽门卡涩等,严重影响锅炉管道部件和汽轮机运行的安全性和经济性。

1 氧化皮检测技术现状

自1970年代至今,人们一直在探索锅炉受热面管氧化皮的检测方法,文献已报道的检测方法有射线检测、磁性检测、压电超声检测法等。

射线检测法基于管壁和氧化皮对射线吸收程度的差异,通过获得的射线底片来判断管内氧化皮的堆积状态,直观可靠。但是,该方法受管排狭小空间的限制,不能进行全面检测,对于数量较少的沉积氧化物难以从图像上辨认确定,只能对已剥落的氧化皮堆积情况进行检测,不能对附着在钢管内壁的氧化皮进行检测,检测成本高,需要耗费大量的胶片;射线源具有放射性,危害人体健康;取得结果的工艺进程较慢,不利于缩短锅炉检修工期,影响电厂的经济效益[1]。

磁性检测法主要用于非铁磁性材料受热面管中,其原理是基于氧化皮(主要成分为亚铁磁性Fe3O4)和奥氏体不锈钢(顺磁性)的磁特性差异,利用磁铁对管内堆积的氧化皮进行激磁,再通过获取被磁化氧化物的磁感应强度来判断氧化皮堆积量。这种方法工艺简单、检测速度快,但存在两个主要缺点[2-4]:第一,氧化皮堆积量较少时灵敏度低,堆积量较多时检测信号趋于饱和,难以精确定量;第二,锅炉管管壁高温服役后会发生磁性转变,出现较高磁性,从而叠加在氧化物引起的磁场信号中,引起误判。

压电超声检测法主要用于检测未剥落的受热面管氧化皮。该方法检测时需要耦合剂耦合,耦合效果直接影响检测结果的准确性,因此对耦合剂的透声性要求比较高。为了获得较好的耦合效果,检测前须对受热面管外壁进行打磨,打磨需要耗费大量的人力、物力,打磨不当可能对受热面管造成一定的损伤,形成应力集中源。由于受到探头与工件的接触面积以及耦合剂耦合效果的影响,扫查速度受到限制,检测效率低,不能实现快速检测。

电磁超声是一种利用电磁效应在被检测工件内部激发的超声波[5]。电磁超声的能量转换在工件内部进行,检测过程中不需要耦合剂耦合。电磁超声应用于锅炉受热面管氧化皮检测时,无需对受热面管外壁进行打磨,可节约大量的人力、物力,有利于缩短检修工期。

2 氧化皮超声波检测机理

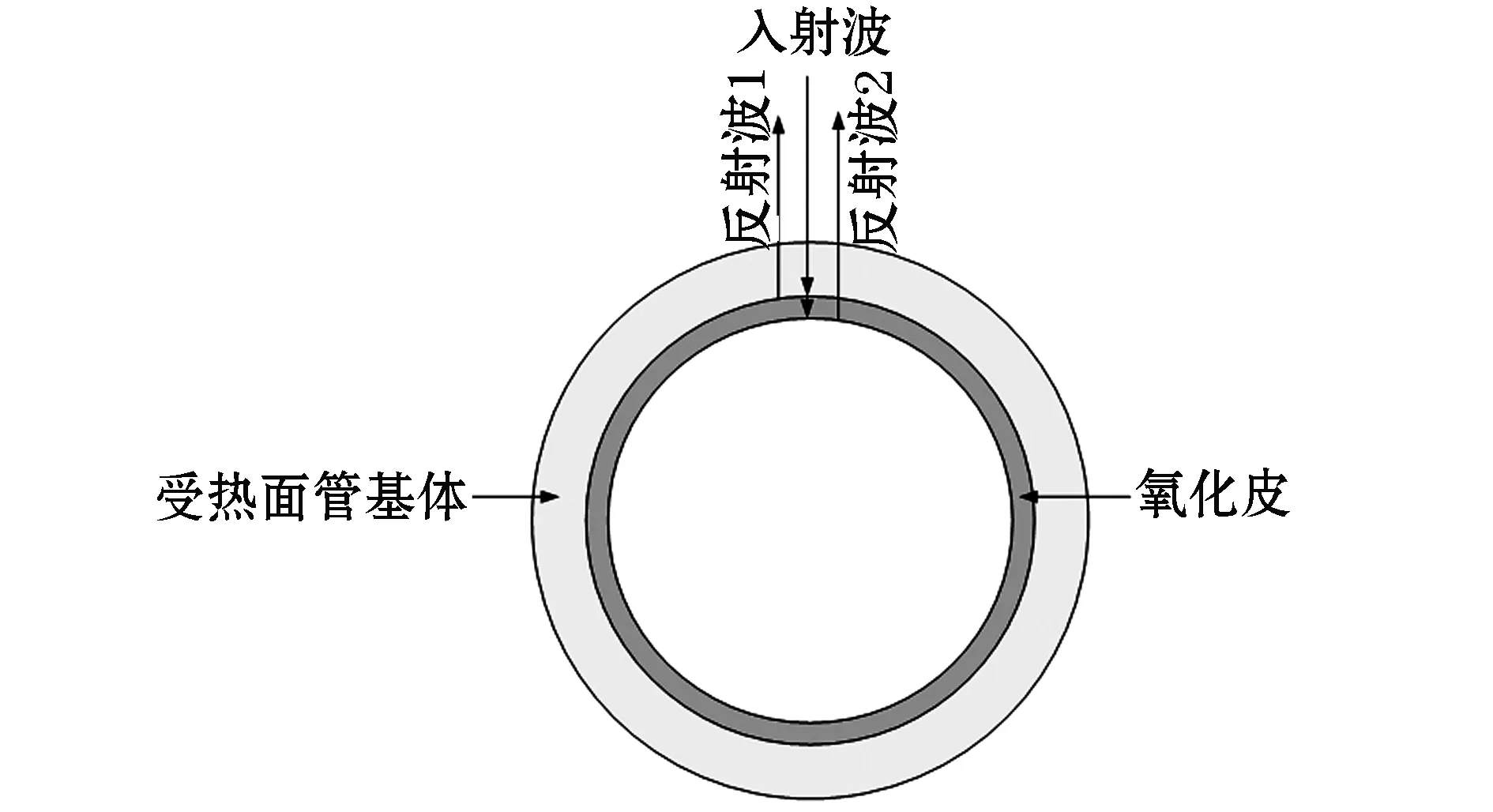

锅炉受热面管内壁生成氧化皮之后,会在氧化皮与受热面管基体之间形成一个固体与固体的紧密结合界面。由于界面两侧物质密度不同,声阻抗也不同,当超声波垂直入射到该界面时会产生反射与透射,超声波传播路径的理论模型如图1所示。

图1 受热面管氧化皮超声检测模型

当超声波垂直入射时,在不同声阻抗的物质界面上超声波会产生透射和反射。当超声波垂直入射到钢-氧化皮界面时,小部分能量在界面处反射,形成第1束反射回波;大部分能量穿透界面继续传播,在氧化皮-空气界面处反射。由于空气与氧化皮的声阻抗差异很大,超声波在氧化皮-空气界面几乎发生全反射,然后在氧化皮-钢界面再次发生反射及透射,透射波被探头接收,形成第2束反射回波。如图2所示,b11和b12分别为钢-氧化皮界面的第1、2次反射回波,B11和B12是超声波穿透氧化皮后在氧化皮-空气界面处的第1、2次反射回波。

图2 受热面管氧化皮超声波检测反射回波

由图1的理论模型中可知,测出钢-氧化皮界面反射回波和氧化皮-空气界面反射回波的时间差Δt、氧化皮的声速υ可根据资料查出,利用式(1)可计算出氧化皮的厚度。

(1)

式中:d为受热面管内壁氧化皮厚度,μm;υ为超声波在氧化皮中的传播速度,μm/μs;Δt为超声波在2种界面(钢管-氧化皮界面、氧化皮-空气界面)的反射回波时间差,μs。

电磁超声检测电站锅炉受热面管内壁氧化皮厚度基于上述理论模型,测量2种界面反射回波的时间差Δt,利用式(1)计算氧化皮的厚度。

3 检测试验

3.1 试验系统装置

试验系统装置包括电磁超声检测仪、电磁超声换能器、换能器连接线、被检工件,如图3所示。

电磁超声检测系统单通道的采样频率为50 MHz,采用两路AD时间交错采样后,等效采样频率达100 MHz,使时间分辨率达到10 ns。在后续的数据处理中,结合软件的插值处理,进一步提高了时间分辨率,检测系统时间分辨率达到1 ns。电磁超声检测仪具有3个波形显示窗口,第1个窗口为整体波形显示窗口,第2、第3个窗口为波形放大后显示窗口,可以准确地读出闸门(数据分析线)处信号的传播时间。电磁超声换能器中心频率为5 MHz,可在工件中直接激发出高频横波。

图3 试验系统装置

3.2 有氧化皮受热面管与无氧化皮受热面管对比试验

通过在同一试样中,有氧化皮部位和无氧化皮部位进行检测,对比两部位的波形状况,分析波形差异产生的原因,总结电站锅炉受热面管内壁氧化皮的判断依据。

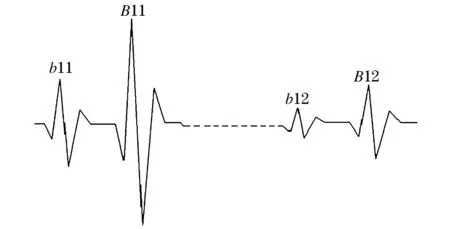

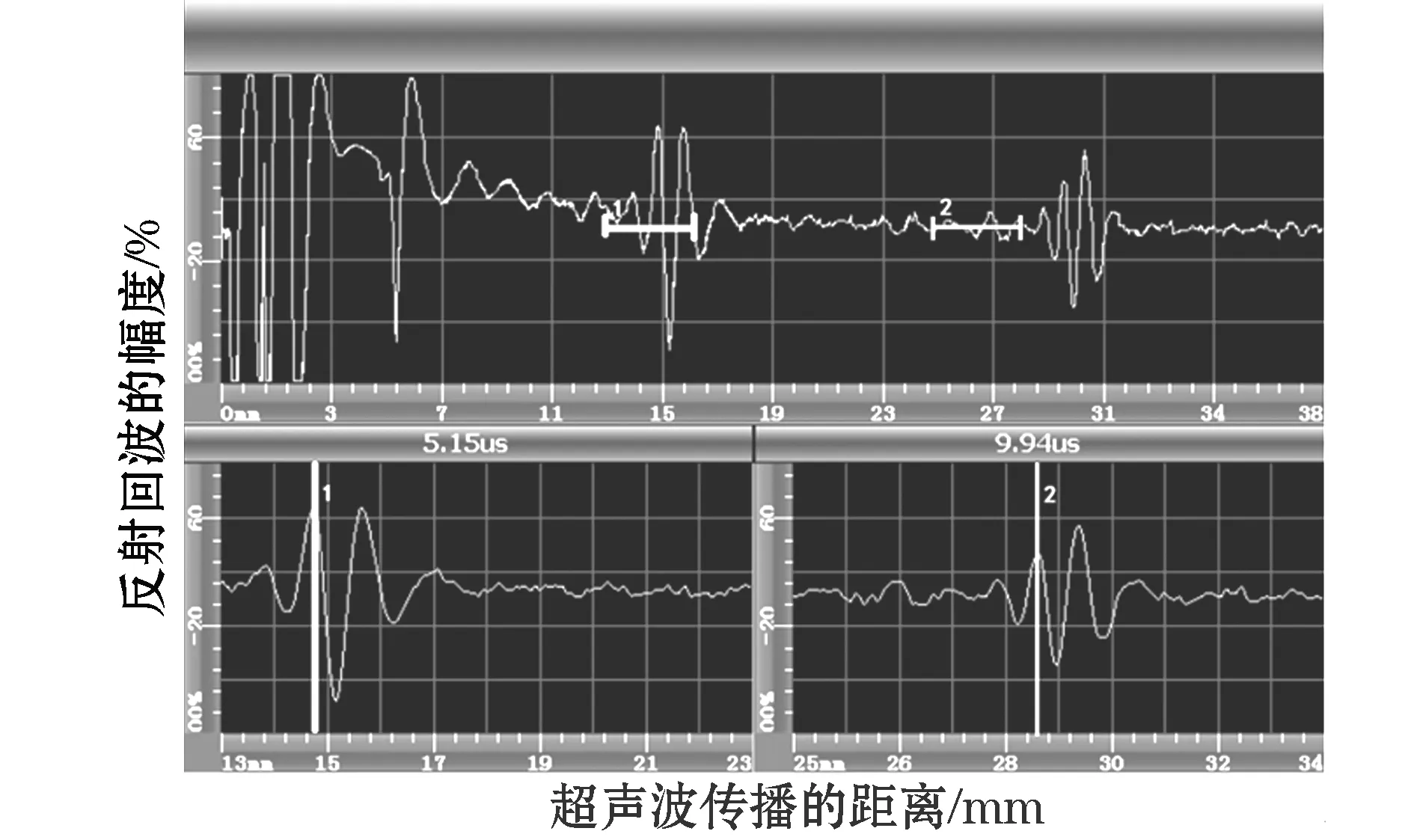

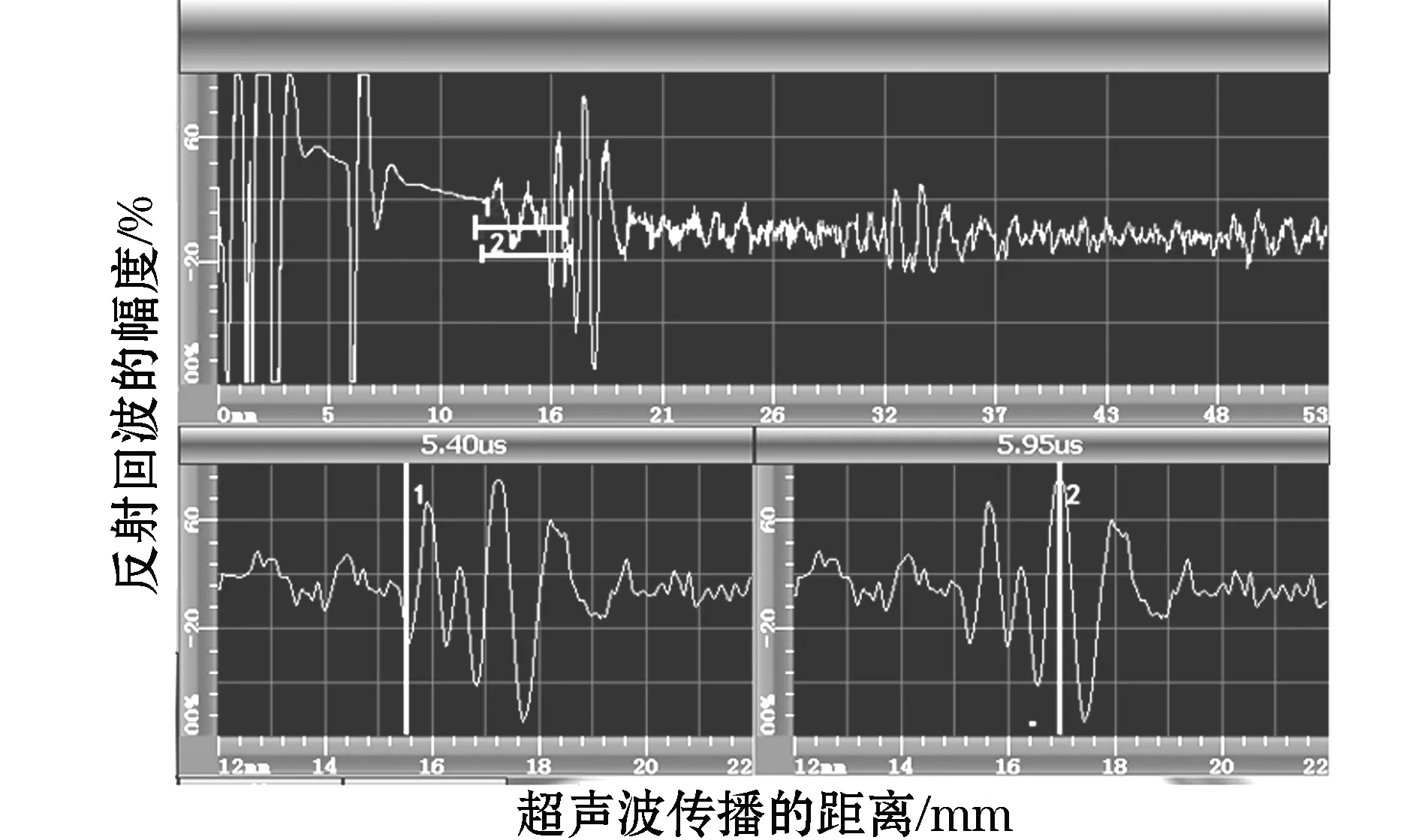

试样规格为Ф38.0 mm×8.0 mm,试样材质为T91,无氧化皮处电磁超声检测波形如图4所示,有氧化皮处电磁超声检测波形如图5所示。

图4、图5中,纵坐标表示在某一固定增益下反射回波的波幅,横坐标表示超声波传播的距离。超声波传播的距离是传播时间的一种表征方式,与设备设置的声速、探头始波占宽等因素有关。为了准确测量氧化皮厚度,直接读取超声波传播时间有利于减小测量误差值。图中上半部分为检测结果整体波形图,下半部分2幅图为对应闸门1、2位置的波形放大图,为了准确测量2种界面反射回波传播的时间差,可通过数据分析线准确读出反射回波波峰或波谷位置的传播时间。

参考图4、图5的试验结果可以看出,受热面管有氧化皮部位的一次反射回波射频信号震荡周期数增加,并出现反射信号畸变现象。

结果分析:反射回波的畸变是指反射信号幅度发生突变或者相位发生改变。反射回波的畸变主要是由于受热面管内壁-氧化皮界面反射回波与氧化皮-空气界面反射回波发生叠加效应造成的。

经不同规格不同材质试样多次试验得出受热面管内壁氧化皮状况的判断依据为:若被检工件一次反射回波周期数与无氧化皮受热面管一次反射回波射频信号相同,且反射回波未发生畸变,则表示被检工件该部位内壁无氧化皮;若周期数多于无氧化皮受热面管一次反射回波,且反射回波发生畸变,则表示被检工件该部位内壁有氧化皮。为了获得较好的试验效果,受热面管内壁无氧化皮处一次反射回波信号震荡周期应控制在4个完整周期以内。

图4 受热面管内壁无氧化皮部位检测结果

图5 受热面管内壁有氧化皮部位检测结果

3.3 氧化皮厚度检测对比试验

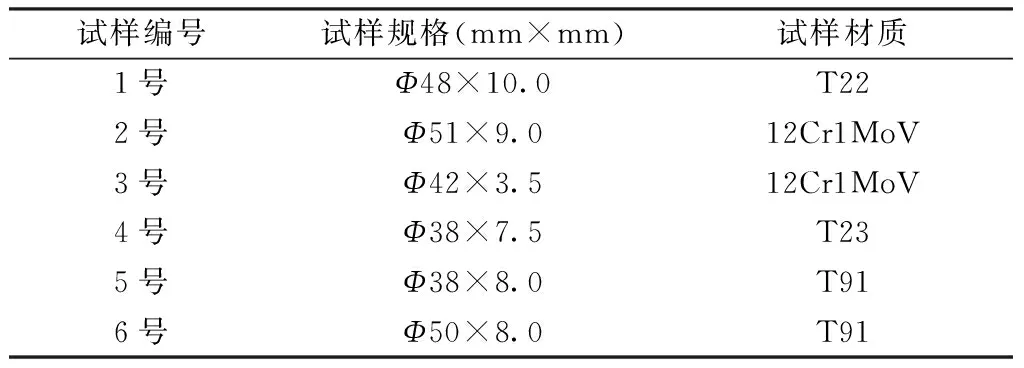

表1为用于对比试验的试样规格与材质。采用电磁超声检测系统测量受热面管内壁氧化皮厚度,并在检测部位做好标记。在标记处将试样周向剖开,在显微镜下测量试样受检部位的氧化皮厚度。

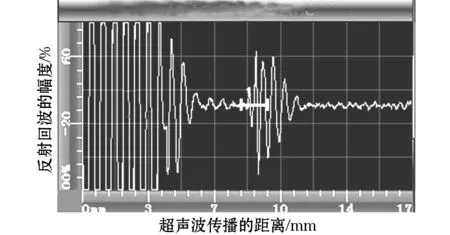

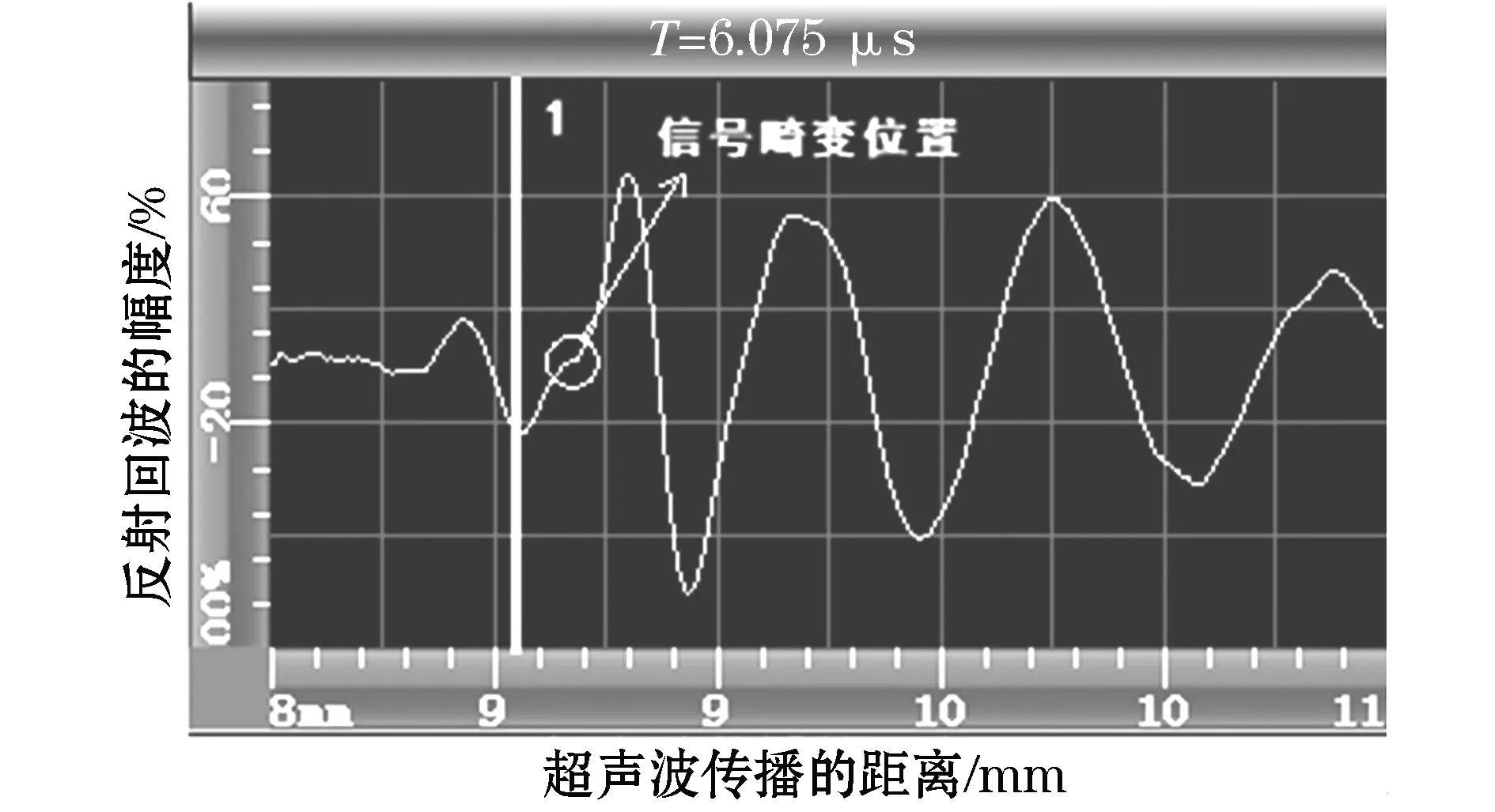

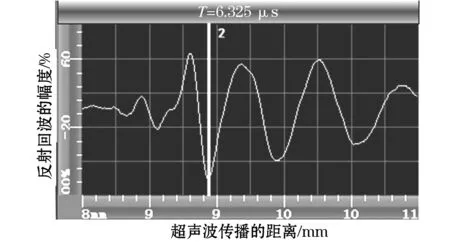

图6为1号试样电磁超声检测结果,经闸门1放大后的反射回波信号如图7、图8所示。反射信号中的第1个周期与后面几个周期相比,波幅较低,为受热面管内壁-氧化皮界面反射回波信号的第1个周期。在反射信号第1个周期与第2个周期之间,有明显的信号畸变现象,据此判断,反射信号的第2个周期应为氧化皮-空气界面反射回波信号的第1个周期。将数据分析线1移至受热面管内壁-氧化皮界面反射回波第1个周期负半周幅度最高处,读取信号传播时间t1为6.075 μs,如图7所示。将数据分析线2移至氧化皮-空气界面反射回波第1个周期负半周幅度最高处,读取信号传播时间t2为6.325 μs。由于受热面管内壁-氧化皮界面反射回波信号与氧化皮-空气界面反射回波信号具有相同的相位关系,因此,两种界面反射回波传播时间差Δt为0.25 μs。氧化皮的横波声速v与普通碳钢材料横波声速相近,可取3 230 μm/μs。根据式(1)可计算得出1号试样被检部位的氧化皮厚度d为403.75μm。

表1 试样的规格与材质

图6 1号试样电磁超声检测结果

图7 1号试样内壁-氧化皮界面反射信号传播时间

图8 1号试样氧化皮-空气界面反射信号传播时间

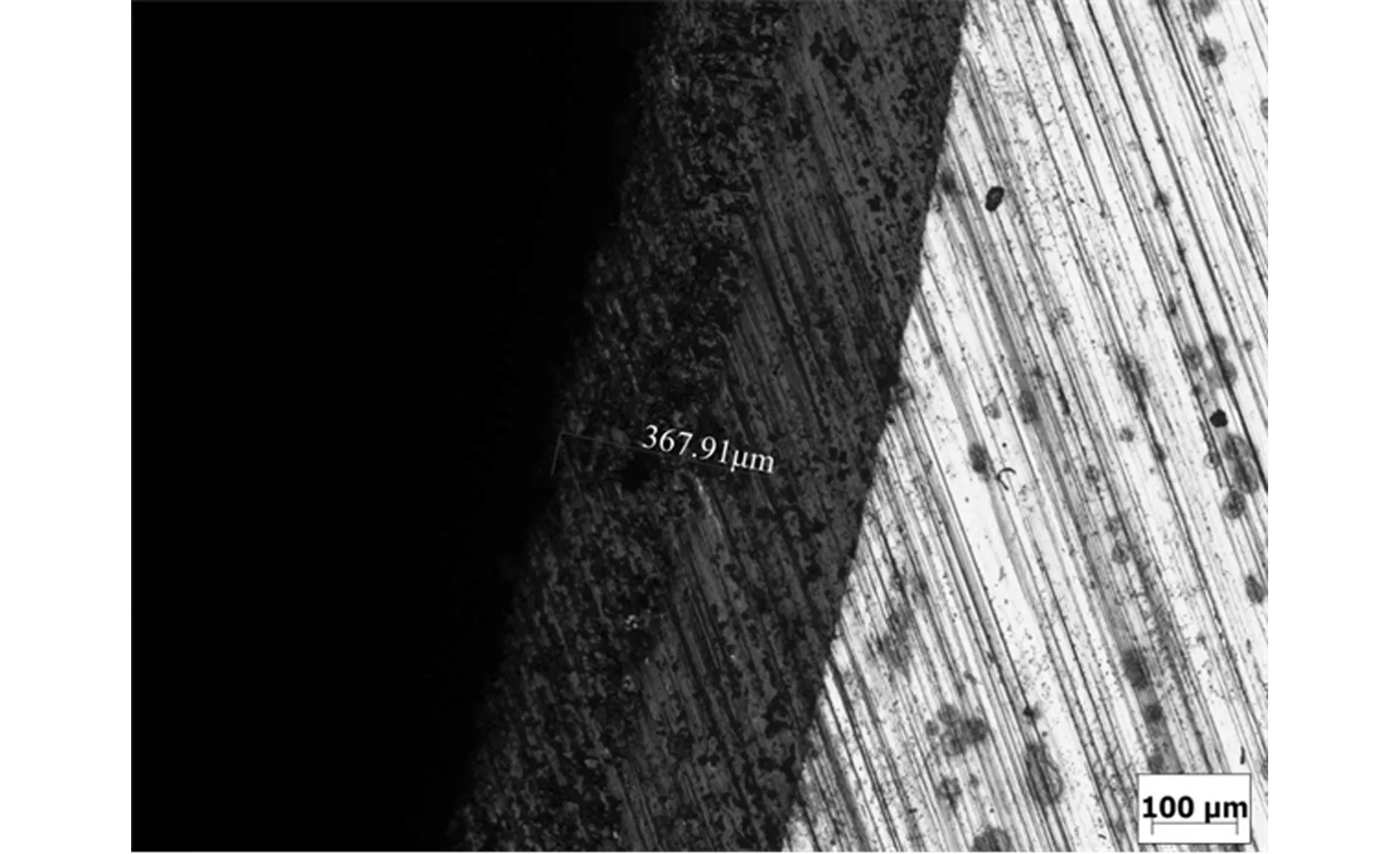

1号试样被检部位氧化皮显微形貌如图9所示,测得氧化皮厚度d0为367.91 μm。因此,电磁超声测量氧化皮的误差值Δd=|d-d0|=35.84 μm。

图9 1号试样氧化皮显微测厚结果

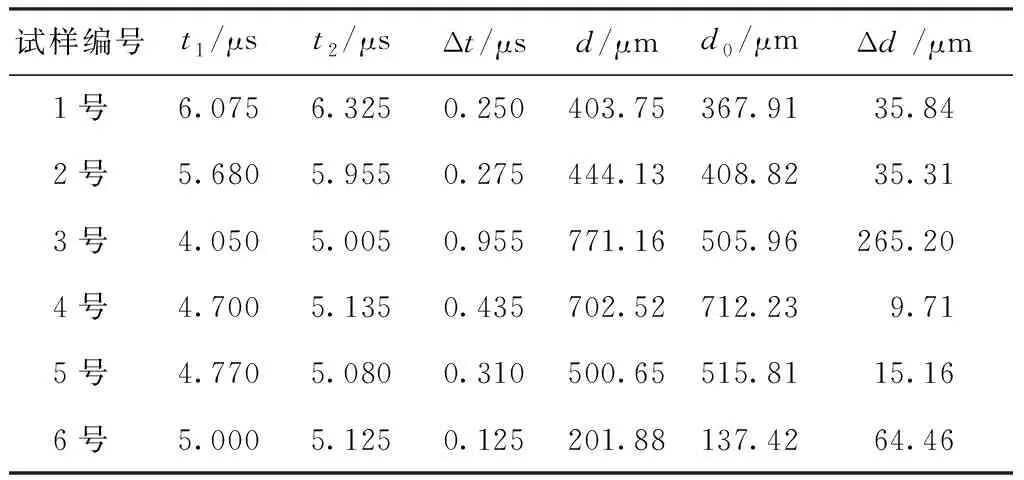

采用同样的方法,分别对2-6号试样进行氧化皮电磁超声测厚和显微测厚。根据检测的波形及数据分析线读取的两种界面反射回波信号传播时间t1、t2,计算氧化皮厚度d;显微镜下测量被检部位氧化皮厚度d0,计算电磁超声氧化皮测厚误差值Δd。1-6号试样电磁超声氧化皮测厚数据对比见表2。

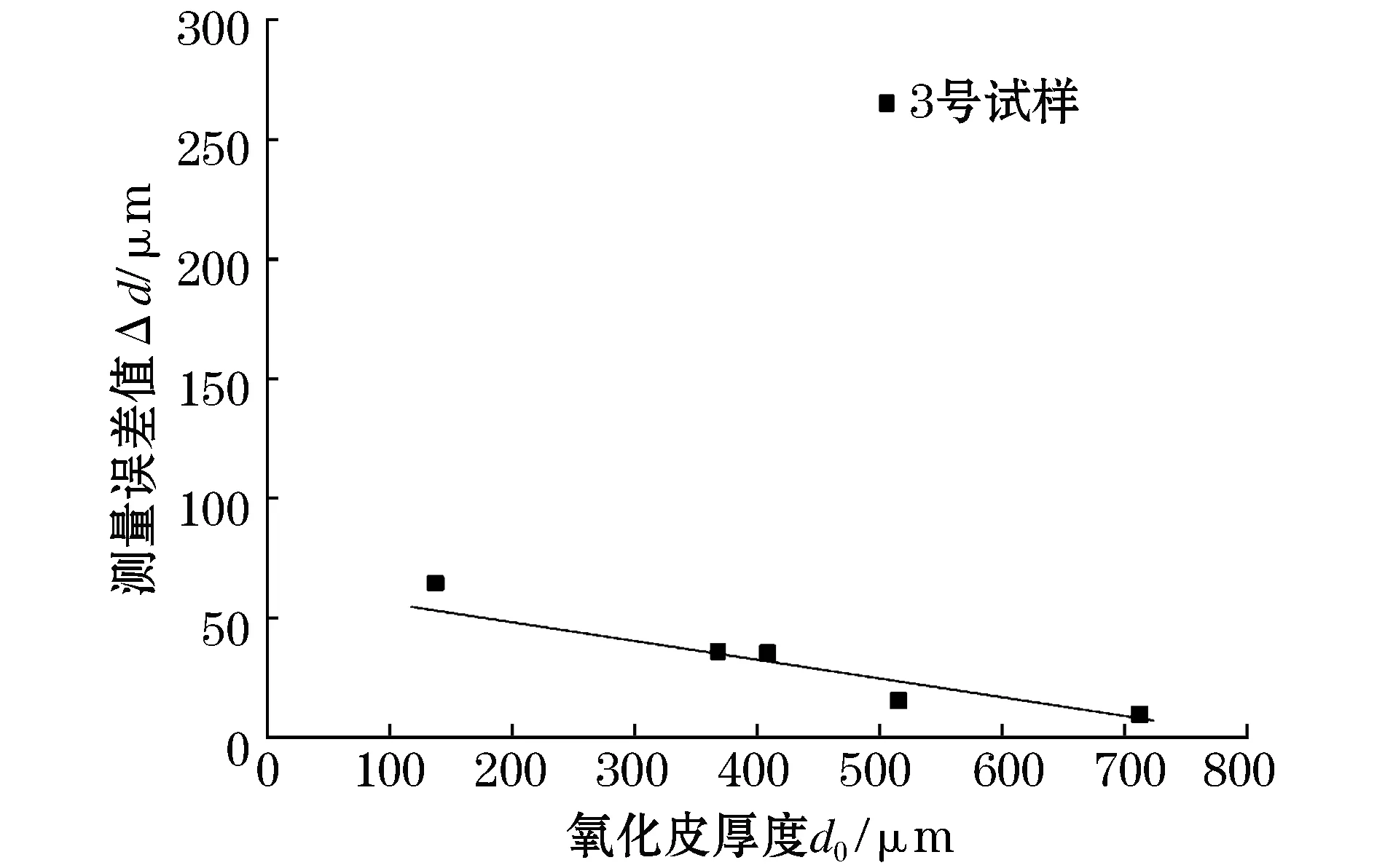

根据表2电磁超声氧化皮测厚数据可知,除3号试样外,其余5块试样的电磁超声检测结果与氧化皮显微测厚值接近,测量误差值Δd均小于70 μm。从图10中可以看出,电磁超声氧化皮测量误差Δd随着氧化皮厚度d0增大而降低。当氧化皮厚度达到700 μm时,电磁超声测量结果与显微测量结果基本一致,测量误差仅为9.71 μm。

表2 氧化皮电磁超声测厚与显微测厚结果对比

图10 测量误差值Δd与氧化皮厚度d0的关系

根据式(1)可知,氧化皮厚度测量误差主要由t1、t2的测量误差引起。准确测量2种界面(受热面管内壁-氧化皮界面、氧化皮-空气界面)反射回波传输时间t1、t2有利于减小电磁超声氧化皮测厚的测量误差。识别并选取2种界面反射回波的同周期同相位点是准确测量t1、t2的关键。此外,采用氧化皮的近似声速进行计算,若采取的试验方法能够准确测出氧化皮的声速并对氧化皮厚度测量值进行修正,可进一步减小测量误差。

3号试样的测量误差值最大,达到265.20 μm,无法满足工程应用的精度要求。从图10中可以看出,3号试样测量误差值明显偏离了其余5块试样氧化皮厚度d0与测量误差Δd趋势关系。

从3号试样的宏观形貌(如图11所示)可以看出,3号试样内外壁均有较厚的氧化皮。显微镜下测量其外壁氧化皮厚度,结果为599.24 μm,如图12所示。图13为3号试样中激发的电磁超声信号。3号试样中的电磁超声信号明显强于其余试样中的电磁超声信号,这是由于试样外壁的氧化皮增强了电磁超声激发效果导致的,受到外壁氧化皮信号的影响,2种界面反射回波信号不易区分,增大了测量误差值。此外,外壁氧化皮的厚度也是导致3号试样测量误差值偏大的原因之一。

图11 3号试样宏观形貌

图12 3号试样外壁氧化皮显微测厚结果

4 结 语

1)采用电磁超声检测技术,在电站锅炉受热面管试样中激发出高频横波,对其内壁氧化皮厚度进行了检测。这种检测方法无需耦合剂耦合,管子表面不需打磨,可实现受热面管内壁氧化皮厚度的快速检测。

2)通过有氧化皮受热面管与无氧化皮受热面管对比试验,发现反射回波的周期数及反射回波是否发生畸变可作为电站锅炉受热面管内壁氧化皮状况的判断依据。

3)显微测厚的对比试验结果表明,电磁超声氧化皮厚度检测方法具有较高的精度。