电涡流检测技术在地铁车辆检测中的应用

程中国 张小林 左旭涛

摘 要:电涡流检测技术作为一种常规无损检测技术,易于实现对多个方向缺陷的高速自动化检测,具有简便、无需耦合剂等优点,常用于发现导电工件表面及近表面缺陷。文章重点介绍电涡流检测的工作原理、检测仪器及检测方法,并对地铁车辆转向架表面和车钩位置表面及近表面缺陷进行电涡流检测实验,定量评估缺陷的大致深度。通过实验,进一步验证了电涡流检测技术在地铁车辆金属表面及涂层覆盖下裂纹缺陷检测的优势及重要作用。

关键词:地铁;车辆;电涡流检测;趋肤深度;车钩;转向架

中图分类号:U231.94

当检测线圈中通有交变电流时,在线圈周围会产生交变磁场;当磁场内的磁力线穿过下方待加热试件时,便会形成回路,从而在其横截面内产生感应电流,该电流又被称作“涡流”。当接通交流电的线圈靠近被检测工件表面后,其工件表面会出现电磁涡流,从而产生1个与原电磁场方向相反的感应磁场,抵消原磁场的强度,导致检测感应线圈的电阻和电感分量发生变化。因此,通过检测感应线圈的阻抗变化值便可以非破坏性地评价导体的物理和工艺性能。

1 电涡流检测原理

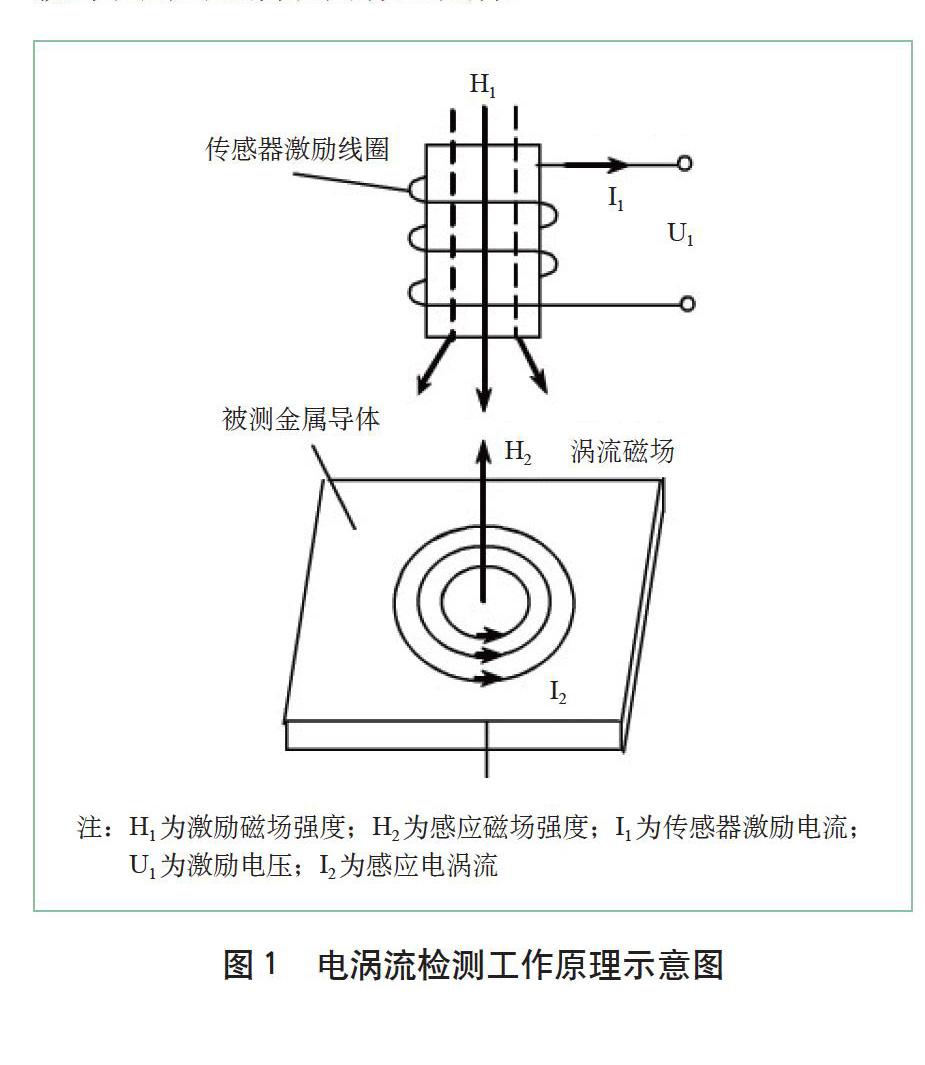

电涡流检测是建立在电磁感应基础上的一种无损检测方法,该检测的实质是检测感应线圈的阻抗值变化。

电涡流检测系统主要由以下3部分组成:①通交流电的线圈式探头;②检测电流的仪器;③被检测的金属工件。其检测原理如图1所示,在检测过程中,如果在金属表面存在缺陷或者其他不均匀性问题时,就会阻断电涡流的流动,从而影响到局部表面的温度及感应磁场的强度,使得线圈阻抗发生变化。因此,利用电磁感应原理,可基于检测线圈阻抗的变化来推断被检测工件表面及近表面是否发生损伤,只需检测出这个变化的数值就可以判别金属表面有无缺陷。

当工件表面产生的感应电涡流在检测工件表面流动时,垂直于涡流流向的裂纹会阻挡其流动,从而引起反射磁场强度的变化,导致检测线圈阻抗和电压改变,从而检测出缺陷。如果裂纹的走向和电涡流流动的方向相互平行,那么缺陷被检出的可能性就较低。因此,电涡流检测必须从多个方向进行检测,以便发现不同走向的表面缺陷。

2 电涡流检测仪器

电涡流检测仪器的种类很多,根据不同的检测目的可以将其分为导电仪、测厚仪和探伤仪。虽然它们各自的内部电路设计有所不同,但是在实际应用过程中往往需要承担相同的任务:①产生高频的激励信号;②检测试件表面的电涡流变化情况;③呈现检测结果及缺陷信息。

根据不同检测对象的结构形状及材料属性,需要变更使用不同类型的线圈探头。如图2所示,常见的检测线圈探头类型分为以下3类。

(1)穿过式线圈(图2a):主要用于检测管道,其为棒材等需要从线圈内部通过的导电试件。

(2)内通过式线圈(图2b):此类线圈直接穿过被检测试件的内部,适合检出管件、小孔径钻孔、螺纹孔或厚壁管内部的表层缺陷。

(3)放置式线圈(图2c):分为点式或探头式线圈。探伤检测时需要放置于被检测工件表面,此类线圈的体积较小,线圈内部一般带有磁芯并且灵敏度较高,适合检测各种板材及管材的表面,同时可针对复杂形状试件的指定位置处进行检测。

3 电涡流检测方法

在实际检测过程中,被测工件的金属特性决定其表面感应电涡流的密度及渗透深度,即电涡流所能到达工件表面以下的实际距离。通常,该距离直接影响电涡流检测能力(即检测精度)。由于检测缺陷的深度受到被测对象的趋肤效应影响,因此,电涡流法通常便于检测近表面缺陷。

3.1 趋肤深度

感应电涡流的密度随着被试工件表面距离的增大而减小,其变化取决于激励端的频率、被测工件的电导率和磁导率等参数。在平面电磁波进入到半无穷大的金属导体中时,电涡流密度及能量将随着感应涡流渗透的深度变化呈现指数型衰减趋势:

式(1)中,Jx 表示距离工件表面x深度处的涡流密度;J0表示起始金属表面的电涡流密度;e为底数常数;μ表示试件的磁导率;f表示感应线圈的交流电频率;σ表示被检测材料的电导率特性。

当导线中通直流电时,电流在导体中的分布是均匀的,然而当通交流电时,电流在导体截面上将不再成均匀分布,导体表面上各点的电流密度较大,而中心轴线上的电流密度较小,电流集中在导体的“皮肤”部分的这种现象叫做趋肤效应。在高频电路中采用空心导线代替实心导线,此导线的厚度被称为趋肤深度。通常情况下,感应电涡流能到达的距离为被检测表面3~4个趋肤深度。因此,该技术不适用于检测位于表层以下过深位置处的缺陷。

3.2 渗透深度

通常情况下,将涡流密度衰减为其表面密度总量的1/e时所对应的深度定义为渗透深度[3],该值将决定涡流检测的灵敏度,其数学表达式為:

该值表示不同电导率的金属标准渗透深度与频率之间的关系。如图3所示,对于给定的材料,需要根据材料的相关物理性质选择合适的感应激励频率。

电涡流检测的激励频率选择范围大致可以从200 Hz到6 MHz。对于大多数的非磁性材料的检测,通常选择数千赫兹频率,而对于磁性材料则选择较低频率。实际检测过程中若检测的缺陷位于试件的表面及近表面,采用高频激励信号;若待检缺陷位于距离表面一定位置处,则采用低频激励信号。

3.3 提离效应抑制

在涡流检测过程中,探头的提离及晃动、检测表面的粗糙度等因素都会引起检测信号的变化。而电涡流的大小随着变化电磁场与导体的距离改变而变化,这被称为提离效应。这种效应对实际检测过程中的阻抗信号值影响非常大,常见的抑制提离信号的方法就是加装固定形状的模具,以便检测时保持电涡流探头距离下方被检工件表面高度稳定且不变。

4 电涡流检测技术在地铁车辆检测中的应用

4.1 地铁车辆无损检测现状

目前,国内地铁车辆检修采用日常维修和定期检修相结合的检修制度,根据《地铁设计规范》(GB 50157-2013)相关规定,地铁车辆架修和大修周期分别为5年(或60万 km)和10年(120万 km),实际会根据车辆整体情况做出调整。对于一些累计运行时间较长的地铁车辆,需要增派人员组成专项小组对其转向架特殊部位(架体两侧及地面部分)进行人工目视检测,排除隐患。另外,当遇到表面被污染或者喷漆情况,如若需要检测其表面或近表面是否存在缺陷,往往需进行表面除漆工作及局部喷涂磁粉来复核确认缺陷。因此,为了提高检测准确率及效率,减少人力消耗,同时降低磁粉检测对人体安全的危害,地铁车辆检测对无损检测技术有较大需求。

本次重点针对地铁车辆转向架表面和车钩位置表面及近表面缺陷开展电涡流测试。

4.2 实验过程分析

4.2.1 实验设备

实验选取NORTEC 600奥林巴斯便携式高性能涡流探伤仪,选择常用笔式形状探头连接涡流探伤仪,系统自动识别探头类型,自主选择应用模式并切换至表面缺陷检测。屏幕显示方式为阻抗显示,即幅值信息反映缺陷及其深度。

4.2.2 实验步骤及注意事项

(1)通过趋肤深度计算选择280 kHz的激励频率,完成标定试块缺陷检测及数据记录;

(2)调整提离信号方向,保证缺陷信号分离;

(3)将相位和幅值归零,依次调节水平、垂直增益和相位角等;

(4)使用电涡流探头扫查表面,注意保持探头与金属表面接触稳定,降低探头提离影响,保证检测结果的准确性。

4.3 实验结果

4.3.1 转向架检测结果

如图4所示,利用电涡流探头针对转向架表面及焊缝位置进行扫查,发现检测缺陷位于漆层下面(即工件近表面),通过电涡流测试仪电压信号出现的起止点位置测量,发现该内部缺陷的纵向长度大约为1 cm。

事先通过标准试块对电涡流的检测精度进行标定(即依次测量深度为0.5 mm、1 mm及1.5 mm的表面人工缺陷),建立电压信号幅值比对结果。实际检测过程中,缺陷的检出情况需要根据被检测对象的物理性质决定。电涡流探头的激励频率为280kHz,由此计算出的趋肤深度大致为1mm。通过电涡流探头针扫查对比发现该内部缺陷的深度大致为1.5 mm。

4.3.2 车钩缺陷检测结果

如图5所示,针对车钩位置处表面开口裂纹进行电涡流探伤实验,检测结果如图6所示,最深深度约为1 mm,长度为75mm。针对该缺陷进行超声波无损检测,判断其最深深度在1.2~1.4 mm,表面开口长度为73mm,与电涡流检测结果相当。

4.4 小结

采用电涡流检测技术,由于电涡流探头体积较小,可在转向架底部狭小空间内针对局部位置进行检测,适应性较强;针对喷漆或涂层覆盖下表面缺陷及裂纹识别检出效果明显,车钩表面部分较长且较深的缺陷也可被检出,相比于其他需要前期表面处理的无损探伤技术是一大优势。

5 结语

目前,国内地铁车辆车体底部关键部位的无损探伤技术的发展前景广阔,特别是针对车体转向架表面、焊缝及有涂层覆盖部位的探伤需求较高,而电涡流无损检测技术依靠电磁感应原理,可以快速高效地判别缺陷。未来,电涡流检测技术将配合其他诸如超声波检测技术等,向自动化、集成化的方向不断发展。

参考文献

[1]美国无损检测学会. 美国无损检测手册(电磁卷)[M]. 北京:世界图书出版公司,1996.

[2]潘孟春,何赟译,陈棣湘. 涡流热成像检测技术[M]. 北京:国防工业出版社,2013.

[3]刘贵明,马丽丽. 无损检测技术[M]. 北京:国防工业出版社,2009.

[4]GB 50157-2013 地铁设计规范[S]. 北京:中国建筑工业出版社,2013.

[5]杨宾峰. 脉冲涡流无损检测若干關键技术研究[D]. 湖南长沙:国防科学技术大学,2006.

[6]张月红. 感应加热温度场的数值模拟[D]. 江苏无锡:江南大学,2008.

[7]李家伟. 无损检测手册[M]. 北京:机械工业出版社,2002.

[8]徐克北,周俊华. 涡流检测[M]. 北京:机械工业出版社,2004.

[9]任吉林,林俊明. 电磁无损检测[M]. 北京:科学出版社,2008.

[10] 陈海英,李华桃. 常用无损检测方法的特点及应用选择[J]. 无损探伤,2009,33(5):23-24.

[11] 耿荣生. 新千年的无损检测技术[J]. 无损检测,2001,23(1):2-5,12.

收稿日期 2019-09-20

责任编辑 宗仁莉