微通道反应器连续生产次氯酸钠工艺

李汉荣 ,徐长河

(江西世龙实业股份有限公司,江西 景德镇 333332)

次氯酸钠是一种多用途的化工产品,大量用作消毒剂和防腐剂。次氯酸钠在氯碱生产中具有平衡氯气的作用。在生产次氯酸钠中常因操作不当而造成反应槽爆炸,导致次氯酸钠泄漏事故。江西世龙实业股份有限公司在生产水合肼中需次氯酸钠90 t/h以上,用常规方法生产存在装置占地面积大、耗能高等问题,因此,引进了节能环保的次氯酸钠微通道反应器用于次氯酸钠的生产,在技术装备上有较大突破。通过几个月的生产摸索,连续化生产进展顺利。

1 次氯酸钠生产方法

根据生产原料的不同,次氯酸钠的生产方法有以下4种。

(1)漂白粉与碳酸钠的复分解反应制次氯酸钠。

反应式如下:

因漂白粉中含有Ca(OH)2,为除去钙离子,须加入更多的纯碱,次氯酸钠溶液中含有漂白粉及大量碳酸钙沉淀,故不适宜工业化生产。

(2)盐溶液电解法制次氯酸钠。

盐溶液电解产生的氯气与烧碱,在内部混合,重新反应形成次氯酸钠和氯化钠溶液。

这一电解方法采用的是高电流,且有效氯质量分数仅5%。

(3)纯碱溶液的氯化反应制次氯酸钠。

在纯碱溶液中充入氯气,生成次氯酸钠,反应式如下:

Na2CO3+HClO+HCl

该方法生产的次氯酸钠中有效氯质量分数可达10%,但产生的气体量大,反应不易控制。

(4)烧碱氯化法生产次氯酸钠。

烧碱氯化法生产次氯酸钠是大规模工业生产的主要工艺,反应式如下:

该方法生产的次氯酸钠中有效氯质量分数在13%以上。

2 烧碱氯化法次氯酸钠主要生产装置

多数氯碱企业采用该方法生产次氯酸钠,工艺较成熟,生产装置有以下几大类。

2.1 反应槽类

反应槽类次氯酸钠生产工艺流程如图1所示。稀碱溶液泵入反应槽,在槽内温度<30 ℃的条件下,与来自氯干燥工段的氯气反应生成次氯酸钠溶液;反应热由5 ℃水移出。生产现场尽管有尾气吸收装置,但现场环境不理想。单台间歇生产,产量低。

1—稀碱槽;2—稀碱泵;3—次氯酸钠反应槽;

2.2 吸收塔式反应装置

吸收塔式次氯酸钠反应装置如图2所示。氯气与碱液在钛冷吸收塔中充分反应,反应热通过冷却水移出;未反应完的含氯尾气通过文丘里管在微负压下经碱液吸收后达标排放。可实现连续化生产,有效氯可达13%左右,但单套装置产能有限。

2.3 连续化文丘里管反应装置

有部分厂家采用文丘里管作为次氯酸钠的反应器,用低温稀碱液打循环,在负压下吸收氯气进行反应制得次氯酸钠;未反应完的尾氯进入稀碱吸收装置,确保尾气符合环保要求。文丘里管反应器采用负压吸收,因氯气压力波动,氯气计量复杂,单套装置产能有限。

2.4 微通道反应装置

微通道反应器是近年来发展起来的化工用新设备,微通道直径为微米级,其宽度、深度较小,反应物间的扩散距离大大缩短,传质加快,碱液与液氯在流动过程中短时间即可混合充分。其表面积大,达10 000~50 000 m2(常规反应器比表面积80~120 m2),具有很大的热交换效率,故反应、传热迅速。微通道反应器以其简单、高效、快速、灵活的优势,正在化工领域快速发展。

1—吸收塔;2—循环槽;3—循环泵;4—尾气塔;

3 微通道反应器工艺

微通道反应器用于次氯酸钠生产是一种新尝试,因其反应迅速、产能大、占地面积小、环境友好而得到推广应用。

3.1 工艺流程

该工艺采用液氯和稀碱溶液在微通道内剧烈反应生成次氯酸钠。稀碱液贮槽的20%~22%稀碱液和中间槽经初冷的次氯酸钠溶液用泵送入混合器中,再经多级冷凝后进入微通道反应器。液氯工段的液氯进入液氯分配台,通过调节阀的控制直接进入微通道反应器中与稀碱液反应,中间产品直接流入次氯酸钠中间槽,合格品用调节阀控制流量送入成品槽。碱液与液氯采用流量计自动配比,根据次氯酸钠产出量控制稀碱液流量,实现全自动控制。工艺流程如图3所示。

1—稀碱液贮槽;2—稀碱泵;3—管道混合器;4—一级冷凝器;

3.2 物料平衡计算

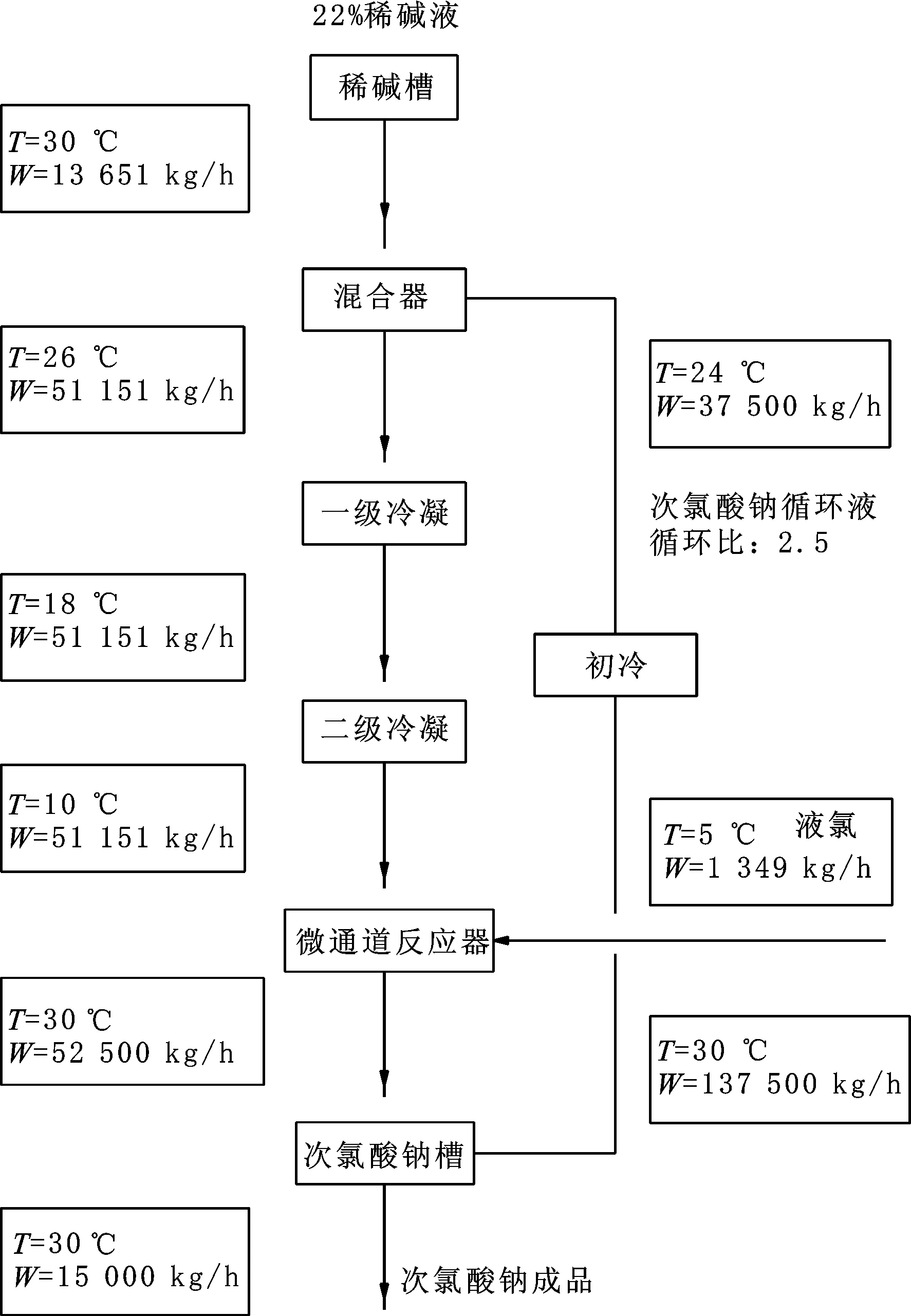

以次氯酸钠单台产量15 t/h、有效氯约114 g/L、循环比2.5为依据,物料平衡见图4。

图4 物料平衡示意图

工艺计算可得:15 t/h次氯酸钠装置反应生成热为Q1=2.242×106kJ ,在循环比R=2.5时物料可带走的热量为Q2=3.749×106kJ。Q2/Q1>1.6,反应生成热在微通道反应器内可快速移出,避免温度超过30 ℃,此时进料处有效氯质量浓度为70~95 g/L,反应效果较好。当加大循环比时,物料可带走的热量增加,有利于生产,但同时进料处有效氯含量会增加(当回流比为3时,有效氯质量浓度在106 g/L以上),此时,次氯酸钠反应液与液氯接触反应过程中易发生过氯化反应。

3.3 生产中的注意事项

(1)在生产过程中严禁通氯过量。因通氯过量会形成连锁反应,次氯酸钠会发生瞬时分解。反应式如下:

为防止过氯化反应,次氯酸钠循环比应控制在2.4~3.1,进反应器前应控制次氯酸钠液中有效氯质量浓度<100 g/L,在未稳定前,要勤取样分析,适时观察次氯酸钠溶液的密度变化。

(2)在生产中,要注意控制pH值在11以上,酸性情况下有自氧化作用,同时pH值降低导致有效氯降低:

(3)因氯化反应器内部为微通道,要求原料液氯、碱液中无固体杂质,尤其禁止重金属氧化物。

(4)生产过程中的难点是反应温度的控制,通氯过程中,微通道内温度不得高于30 ℃。因温度超过35 ℃易副产氯化钠和氯酸钠,积聚后会极大地影响微通道的有效反应面积,表现为通氯压力明显增高,产量明显下降,导致生产难以进行。

4 结语

(1)微通道生产装置经过6个月的运行,连续化生产效果较好,次氯酸钠产量、质量能较好地满足生产所需,运行更环保。因自动化程度高,节省了大量人工。

(2)微通道反应器产能上有质的飞跃,占地面积小,因液氯直接反应,设备密闭,冷量可节省五分之一以上,运行费用低,现场作业环境优良,发展前景良好。