深基坑拉森钢板桩支护设计与施工技术分析

黄文武

摘要:深基坑作为一项危险性较大的工程,其开挖、支护及降水施工技术和安全要求高。文章结合田阳县东江一桥6#主墩深基坑施工实例,介绍拉森钢板桩支护设计方案,并针对深基坑的支护施工难点,分析了拉森钢板桩支护施工技术。

关键词:深基坑;拉森钢板桩;支护设计;施工技术

0 引言

随着国内工程建设的不断发展,拉森钢板桩被广泛应用于桥梁基础施工、土体支挡等各种工程中。拉森钢板桩整体刚度大、防水性能好,用于深基坑支护具有很好的稳定性、安全性和防水能力,能为基坑内墩台施工作业提供良好环境。本文以田阳县东江一桥6#主墩深基坑拉森钢板桩支护施工应用为例,介绍分析拉森钢板桩支护设计方案与施工技术,为类似深基坑工程的施工提供参考。

1 工程概况

1.1 工程特点

田阳县东江一桥为(80+145+80)m单索面宽体矮塔斜拉桥,主桥下部结构有4个墩台,其中6#主墩位于河中,距离河岸约20m,采用黏土筑岛围堰进行桩基施工。筑岛顶面标高为100.8m,河道常水位约为99.7m。主墩承台设计尺寸为28.4m×13.4m×5m,承台底标高为91.7m,距筑岛顶面9.1m。受通航影响,筑岛尺寸受限,无法采用放坡开挖施工承台基础。

1.2 工程地质

从上往下地层依次为筑岛黏土层、圆砾层和中风化泥岩与泥质粉砂岩层,筑岛黏土层厚4~8m,圆砾层厚2~5m,圆砾以下为中分化泥岩与泥质粉砂岩互层。黏土层和泥岩层不透水,圆砾层透水性大。

2 拉森钢板桩支护结构设计及建模验算

2.1 设计思路

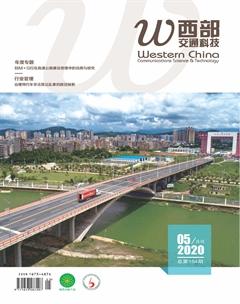

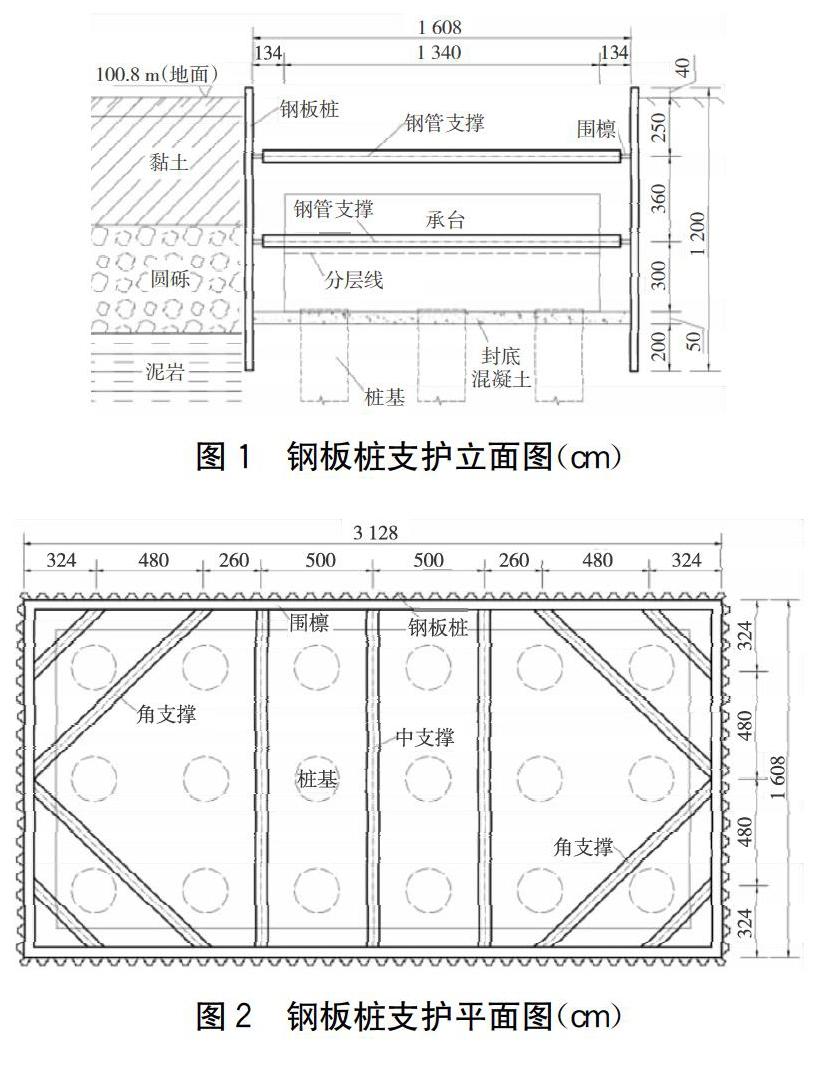

该主墩承台基坑深度为9.1m,考虑基底存在圆砾层,透水性强,需采用混凝土封底,封底厚度为0.5m,钢板桩入土深度为2.0m。采用长度为12m的拉森Ⅳ型钢板桩进行围堰,承台高5m,分两次浇筑完成。考虑施工方便和基坑安全,钢板桩围堰设置两层支撑,围堰预留承台施工的作业空间,围堰尺寸为31.28m×16.08m。

2.2 支护结构

支护结构主要包括钢板桩、围檩、支撑体系和封底混凝土。钢板桩采用拉森Ⅳ型钢板桩,围檩采用双拼Ⅰ45a工字钢,支撑采用529mm×10mm螺旋钢管,封底混凝土采用C25水下混凝土。采用2K型支撑体系,共设置2层支撑,第一层支撑标高为-2.5m,第二层支撑标高为-6.1m,每层共3道中支撑和8道角支撑。支护结构如图1、图2所示。

2.3 Midas模型验算

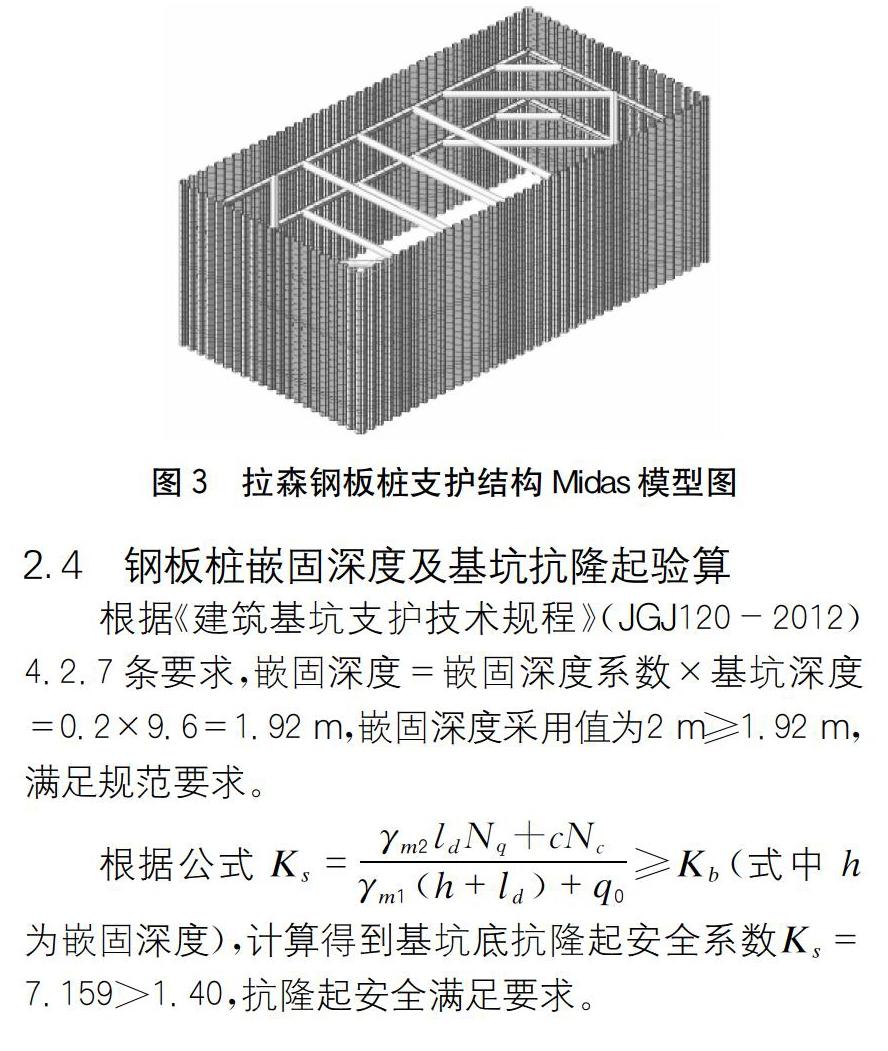

采用MidasCivil8.65软件对支护结构整体建模进行有限元分析,钢板桩、围檩和支撑均采用梁单元模拟。对于模型的边界条件,钢板桩底部按铰接模拟,被动土压力采用只受压节点弹性支撑模拟,围檩与钢板桩连接采用节点弹性连接模拟,支撑与围檩连接采用共节点处理。建立整体模型如图3所示。

根据工况分析,当完成第二层围檩支撑安装后,基坑开挖至封底混凝土底面-9.6m标高处且未施工混凝土封底时,此时支护结构受力最不利,支护结构处于多点支撑状态,钢板桩主要受外侧土压力、内支撑反力作用。对模型加载分析,得到运算结果为组合最大应力σmax=86.4MPa 2.4 钢板桩嵌固深度及基坑抗隆起验算 根据《建筑基坑支护技术规程》(JGJ120-2012)4.2.7条要求,嵌固深度=嵌固深度系数×基坑深度=0.2×9.6=1.92m,嵌固深度采用值为2m≥1.92m,满足规范要求。 根据公式Ks= γm2ldNq+cNc[]γm1[JB((]h+ld[JB))]+q0[SX)]≥Kb(式中h为嵌固深度),计算得到基坑底抗隆起安全系数Ks=7.159>1.40,抗隆起安全满足要求。 3 拉森钢板桩深基坑支护施工 3.1 钢板桩插打施工 先插打定位桩作为导向架的导桩,定位桩位于钢板桩两侧,每4~6m设置一组,并在导桩上安装导梁,对钢板桩起限位和定向作用。采用振动锤插打施工,振动锤夹紧钢板桩吊起,使钢板桩锁口插入相邻桩锁口内。振桩前,振动锤的桩夹应夹紧钢板桩上端,并使振动锤与钢板桩重心在同一直线上,待桩稳定、位置正确并垂直后,再振动下沉。钢板桩每下沉1~2m左右,停振检测桩的垂直度,发现偏差,及时纠正。 3.2 钢板桩围堰合拢 在合拢前剩最后5~7片钢板桩未插打时,测量并计算钢板桩底部的直线距离,再根据钢板桩的宽度,计算出所需钢板桩的片数。钢板桩围堰在合拢时,两侧锁口不一定平行,会出现上大下小或上小下大以及左右偏移等情况,可采用手拉葫芦或千斤顶进行调整,使钢板桩垂直平行。若调整后仍不能解决合拢问题,也可采用特制异型桩合拢。 3.3 基坑开挖及围檩支撑安装 基坑土方严格按分层开挖施工。分层开挖厚度约为1m,同时确保开挖深度均匀,防止造成土体横向挤压使钢板桩受力不均。挖土机不可紧贴钢板桩挖土,钢板桩周边土体尽量采用人工挖除,确保钢板桩不受碰撞。基坑开挖注意不扰动基层土,避免土体变动使受力状态改变。 围檩及内支撑的安装严格按照“开挖一层支护一层”的原则施工。先安装围檩,围檩沿钢板桩墙全长设置,并形成闭环。围檩固定后,安装支撑钢管。支撑钢管与围檩连接处用钢板塞紧垫实并焊接牢固,使支撑钢管形成拉压杆。内支撑自上而下设置,围檩与各支撑钢管连接以及纵横向围檩间的连接均按固结考虑,同时确保各构件同轴受力。 3.4 坑底清理及封底施工 基坑开挖至设计封底混凝土底面标高时,清理整平底面,确保无突出土堆。对于桩周及钢板桩根部,要尽量清理干凈,确保混凝土与钢护筒和钢板桩的粘结效果。清底整平完成后,即可浇筑封底混凝土。封底混凝土采用水下C25混凝土,水下混凝土应具有良好的工作性,封底厚度根据设计计算得出,满足安全要求。水下封底混凝土施工要求一次完成,避免冷缝形成断板。水下封底施工采用导管垂直灌注,总的顺序从下游侧向上游侧方向进行。封底前用测深锤从导管内测出导管下口与基坑底面的距离,控制在15~30cm范围。封底施工过程中要多点测量,时刻掌握封底混凝土的流动方向及高程,混凝土封底首批料开始后要连续作业,一气呵成。 4 钢板桩及围檩支撑拆除 根据施工工况分阶段进行,浇筑完成第一层承台混凝土后,在第二道支撑和围檩拆除前,先回填土至已浇筑第一层承台顶面往下约30cm距离并压实,然后浇筑20cm厚的混凝土圈梁,待圈梁混凝土达到一定强度完成受力体系转换后,拆除第二道支撑和围檩。每道支撑和围檩拆除前,均应先完成受力体系转换,如此循环施工至拆除全部支撑和围檩。 基坑回填、支撑和围檩拆除后,采用振动锤拔桩。利用振动锤产生的强迫振动,扰动土质,破坏钢板桩周围土的粘聚力以克服拔桩阻力,依靠附加起吊力的作用将桩拔出。拔桩的顺序最好与打桩时相反。对拔桩后留下的桩孔,必须及时回填处理,可在钢板桩每拔高1m后暂停引拔,振动几分钟让土孔填实后再继续起拔,如此循环至完全拔出钢板桩。 5 结语 采用拉森钢板桩围堰支护技术,解决了因场地所限无法放坡开挖施工的深基坑支护问题。通过设计计算采用合理的支护结构方案,能保证基坑壁的稳定,同时有效减少水流渗透,为基坑内工程施工提供了良好的作业环境,能加快基坑内墩台施工进度,节省工期。在工程建设中,拉森钢板桩支护基坑技术具有一定的推广意义。 参考文献: [1]韦世国.公路桥梁施工系列手册 墩台与基础(下篇)[M].北京:人民交通出版社,2014. [2]JGJ120-2012,建筑基坑支护技术规程[S].