钢管拱高性能混凝土施工技术及质量控制探讨

麻莲芳

摘要:钢管拱高性能混凝土施工条件复杂,对施工工艺要求高,施工质量控制难度大,是整个桥梁工程施工中的一道关键工序。文章结合工程实例,探讨了钢管拱高性能混凝土施工技术及质量控制措施。

钢管拱;高性能混凝土;施工技术;质量控制

0 引言

随着我国交通基础设施建设日益增加,钢管混凝土拱桥在大跨度桥梁中的应用越来越广泛。对钢管混凝土拱桥而言,钢管拱是大桥最主要的受力部件,其拱内高性能混凝土质量直接影响拱的受力状况,因此钢管拱高性能混凝土施工是整个拱桥施工技术的核心之一。由于钢管拱高性能混凝土施工条件复杂,对施工工艺要求高,施工质量控制难度大,施工过程中容易产生离析、空隙、空鼓或鋼管胀裂等质量通病,直接影响桥梁工程的整体性能和使用寿命。因此,在钢管拱高性能混凝土施工中,要提高施工工艺,采取相应的措施,加强高性能混凝土施工质量控制,确保施工安全和施工质量,以保证桥梁工程的顺利施工。

1 工程概况

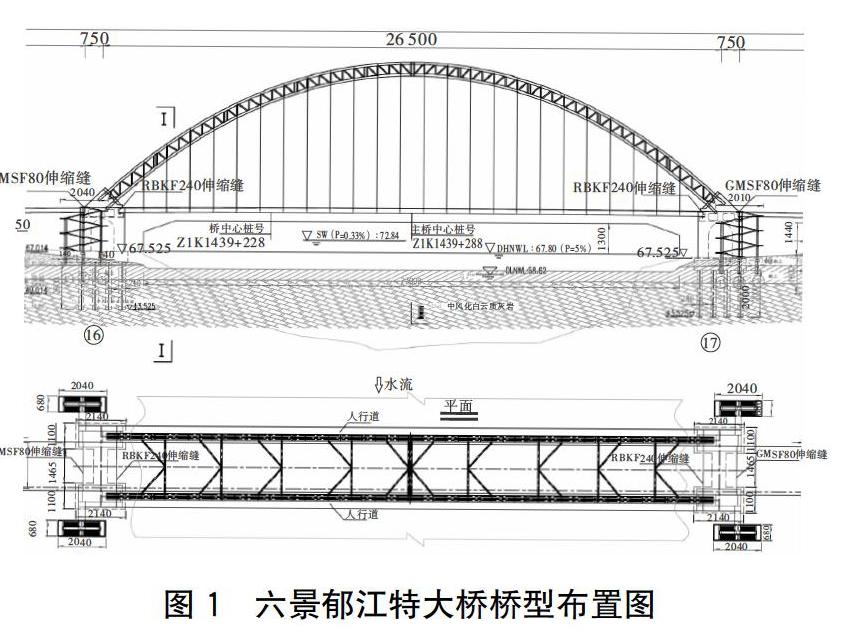

六景郁江大桥主桥为跨径265m钢管混凝土下承式系杆拱桥,计算矢高为58.889m,计算矢跨比为1/4.5,拱轴系数m=1.352,拱肋为等截面钢管混凝土桁架结构,由4根1000mm×(20~28)mm变厚度钢管组成,截面高6.0m,宽2.8m。拱肋采用Q345C钢材,全桥共分10个节段,单根拱肋弦杆第1节段上、下弦杆采用1000mm×28mm钢管,第2节段上弦杆采用1000mm×22mm钢管,下弦杆采用1000mm×24mm钢管;其余节段上、下弦杆均采用1000mm×20mm钢管。拱肋弦杆间横向通过平联钢管连接,平联吊点处采用610mm×16mm钢管,非吊点处平联采用610mm×12mm钢管。全桥主拱肋的主弦管、吊杆处横联及弦管接头管内要求灌注C55微膨胀自密实高性能混凝土。设计C55微膨胀自密实高性能混凝土共计1671m3。其桥型布置图如下页图1所示。

为使钢管拱混凝土在施工时不因其性能不满足要求而影响施工,保证钢管拱混凝土施工质量,对钢管拱混凝土施工进行控制是很有必要的。

2 施工技术及质量控制要点

2.1 施工工艺流程

本桥主拱肋的主弦管灌注采用真空辅助灌注法工艺,混凝土以泵压法自拱脚向拱顶灌注,灌注前后应分不同阶段张拉顶层临时系杆。吊杆处平联钢管管内混凝土采用人工灌注方法施工。本桥拱肋混凝土分为四次灌注,第1次灌注外侧上弦管,第2次灌注内侧上弦管,第3次灌注外侧下弦管,第4次灌注内侧下弦管。每次灌注施工完成后,主弦管管内混凝土强度需要达到80%以上,龄期超过3d,方进行下一次混凝土灌注施工。钢管拱混凝土灌注施工工艺流程为:准备工作(C55混凝土配合比确定、材料及设备准备)→安装进料管、排浆管和真空辅助系统→布设输送管,进行设备调试检查→泵送清水冲洗钢管→泵送高标号砂浆和砂浆湿润输送管→对称泵送C55微膨胀自密实高性能混凝土→真空系统退出工作,拱顶出浆管冒混凝土并稳压后,关闭止回阀→清洗输送泵、管→人工浇注法灌注吊杆处平联钢管混凝土→清洗泵车、漏斗→各灌注孔、排浆孔补焊。

2.2 钢管拱混凝土配合比设计

2.2.1 混凝土技术要求

为保证混凝土能充满钢管且密实,本桥配制的钢管拱混凝土必须具有早强、缓凝、低泡、高流态、微膨胀等性能,混凝土含气量<2.5%,初凝时间≥12h,入泵时坍落度范围为20~23cm,扩展度宜控制为50~65cm,T500时间宜控制为5~20s,3h坍落度无损失,5h坍落度损失<3cm。混凝土7d标养限制膨胀率≥0.025%,28d干收缩率≤0.03%,28d强度>65MPa,7d抗压强度>53MPa。

2.2.2 配合比设计路线

(1)本桥钢管拱混凝土配合比设计除力学性和耐久性的要求外,由于钢管拱混凝土施工方法的特殊性,在设计时更多考虑的是混凝土拌和物性能控制。配合比试验时拌和物性能主要是控制混凝土扩展度大、黏滞性小、不离析、不泌水,不同时间的经时性变化小并进行多次试验加以验证。

(2)根据混凝土技术要求,选用低水化热、低碱含量、品质稳定的硅酸盐水泥或普通硅酸盐水泥。杜绝使用早强水泥和高C3A含量水泥,避免水化热过高过快释放,缩短混凝土缓凝时间和避免混凝土温度徐变而脱空。

(3)选用优质稳定的粉煤灰和磨细矿渣粉或其复合矿物掺合料。矿物掺合料是提高高性能混凝土耐久性不可或缺的组分,混凝土中掺入活性矿物掺合料能改变与集料界面的粘结力,同时增加混凝土的密实性,从而改善混凝土的耐久性。

(4)选择洁净、级配良好、颗粒形状良好的集料。提出集料技术参数要求,根据技术参数从源头控制,保证集料的性能符合要求。优质集料吸水率低,拌制的混凝土拌和物性能良好。

(5)比选优质膨胀剂,确保碱含量低,且其他物理参数满足要求。优质膨胀剂在混凝土中的掺入,除改善混凝土的施工性外,还能提高混凝土耐久性,主要是防止钢管拱混凝土施工后多方因素导致脱空现象发生。

2.2.3 原材料的选用

(1)水泥。本桥采用广西鱼峰水泥集团生产的鱼峰牌P·Ⅱ42.5普通硅酸盐水泥。

(2)粗骨料。宜采用连续级配或2个以上单粒径级配混合使用,最大公称粒径≤20mm。粗骨料的针片状含量、含泥量及泥块含量分别≤8%、1%和0.5%。粗骨料的压碎值应≤10%,母岩的抗压强度应大于混凝土设计强度的150%。粗骨料的堆积空隙率宜≤45%。本桥采用贵港市覃塘树建石场5~25mm连续级配碎石。

(3)细骨料。本桥采用合浦沙场产的中砂。

(4)粉煤灰。应采用Ⅱ级以上,不宜掺入磨细灰、脱硫灰、脱硝灰、煤矸石灰,其性能指标应符合《用于水泥和混凝土中的粉煤灰》(GB/T1596)的要求。强度C50以上宜选用Ⅰ级粉煤灰,避免采用高钙灰。本桥采用广西华天能Ⅰ级粉煤灰。

(5)外加剂。应选用聚羧酸高性能减水剂,本桥采用雨润外加剂。

(6)矿粉。应采用S95以上,其比表面积宜≤450m2/kg,相关性能应符合《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T18046)的要求。本桥采用柳州市S95级矿渣粉。

(7)膨胀剂。钢管拱混凝土选用的膨胀剂应膨胀能大、掺量低,既达到设计要求的膨胀值,又基本不降低混凝土的抗压强度,并在限制条件下可提高混凝土的抗压强度。本桥膨胀剂采用苏博特膨胀剂。

2.2.4 配合比确定

经多次试验验证,确定本桥C55微膨胀自密实高性能混凝土配合比如表1所示。所配制的C55自密实微膨胀混凝土具有优良的工作性,混凝土表面无泌水线,无大气泡,具有流动度大、无离析、色差小、粘聚性好等特点,满足了本桥钢管拱混凝土施工中采用真空辅助灌注法的技术要求。

2.3 钢管拱混凝土灌注施工

2.3.1 泵送设备的配置

(1)拌和站设备及罐车。拌和站配备两台HZS75型拌和设备,保证每小时供料最少60m3。配备两台高压水枪,以便混凝土从出浆孔冒出后,随即清洗拱身。配备12台罐车,其中柳州岸6台,南宁岸8台。

(2)输送泵。为了降低钢管拱混凝土灌注施工的泵送高度,本项目决定采用二次接力的方式,将工作输送泵安设在最靠近拱座主墩的横梁上,混凝土通过天泵输送到该处的输送泵内。配备3台输送泵,南宁岸和柳州岸各1台,备用1台。输送泵选用三一重工HBT80C-1818D-Ⅲ型拖泵,输送泵的系统泵压一般在8MPa左右,不能超过16MPa,防止爆管。配备两台天泵,南宁岸和柳州岸各1台。

(3)真空泵。选用两台淄博产2BEA-252水环式真空泵。抽水机进场4台,扬程200m。

2.3.2 安装进料管、排浆管和真空辅助系统

(1)单根拱肋钢管半跨设1处进料支管,进料管与主拱钢管焊接并加劲处理,进料支管与拱肋钢管轴线夹角<30°,进料支管至钢管底部高差<3m,支管材质、管径与输送管相同(125mm)。单根拱肋钢管半跨设1个排浆孔,在拱顶设置排浆管,排浆管及排浆孔直径为200mm,排浆管高度为150cm。

(2)安装真空辅助系统。将水环式真空泵及储浆桶(容量≥3m3)吊至拱顶合适位置固定,用高压软管连接真空泵、储浆桶和排浆口。在拱肋钢管L/8、L/4、拱顶处和储浆筒上设置带有气体阀门的真空表,在混凝土泵送前进行抽真空试验,检查压注口、排浆口、排浆管等的密封性。

2.3.3 布设输送管

本桥输送管采用直径为125mm的高压管,在压注孔的位置及管道线路上,应设置足够的支点和悬挂点,不可悬空,保证管道的稳固性,并尽量减少弯头。对接时,接头胶垫圈位置准确,联结卡箍及螺栓安装正确并上紧,以确保管节接口严密,杜绝混凝土顶升过程中发生脱管现象。输送管安装好后,禁止人员在管道上行走。

2.3.4 拱肋混凝土灌注

(1)泵送清水。在拱顶安装高扬程抽水机,将大量清水从拱顶注入主弦管内部,冲洗钢管内的废渣及锈迹。清洗完后用电焊封闭排渣孔。抽水机共设4台,上下游各两台。

(2)泵送水泥和高标号砂浆。泵送混凝土之前,先断开泵管与阀门的连接,然后泵送1m3水泥浆和2m3同标号砂浆,同标号水泥砂浆采用与C55钢管拱混凝土中相同的胶砂比及水胶比进行拌制,注意砂浆不得进入钢管拱内。

(3)泵送C55混凝土,启动真空系统。启动输送泵机,先灌注进料口至拱脚截面间的混凝土,然后泵送进料口至拱顶混凝土。待混凝土边界面距离进浆管5m高的位置时,暂停输送泵机,启动真空泵抽真空,待真空度达到-0.08~-0.06MPa并保持稳定时,再启动输送泵机,继续泵送管内混凝土。

(4)真空系统退出工作。混凝土泵送至拱顶后,保持连续泵送,将混凝土泵送至储浆桶内至少1m3后,暂停真空泵机,缓慢打开空气阀门,待储浆桶内恢复大气压后,停止混凝土泵送。

(5)清洗设备,进入下一条主弦管灌注施工。清洗、拆除输送泵管,进入下一条主弦管灌注施工。下一条主弦管灌注施工参照上一条施工进行。下一条主弦管灌注施工完成后,再次清洗、拆除输送泵管。

2.3.5 拱肋混凝土灌注施工控制

(1)混凝土灌注时间根据混凝土配合比的技术要求并结合气温高的特点,一般应选择一天中温度较低时进行。因为经过一个晚上的时间,钢管拱肋的温度得到降低,有利于混凝土在管内的运动,避免混凝土坍落导致损失过大,同时也可以使拌和混凝土所用的粗细骨料的温度得到降低。

(2)混凝土在泵送过程中,专人指挥并协调好输送泵的泵送速度,混凝土泵入同根钢管内两端顶面高差≤3m,基本上保证每台泵的进料数量相近,当个别输送泵泵送速度较快时,可适当放慢,等待其他泵同步后再继续加力,防止钢管拱形变超出设计要求。

(3)混凝土泵送过程中,应维持钢管内真空度在-0.08~-0.06MPa范围内。当混凝土泵送至钢管法兰接头附件或者拱顶段时,宜维持真空度在-0.08~-0.07MPa范围内。泵送混凝土面接近真空表时,应及时关闭空气阀门,拆除真空表。

2.3.6 吊杆处平联钢管混凝土灌注

吊杆处平联钢管内混凝土浇筑采用水平人工浇筑,在杆件上开孔,连接入浆管和出浆管。然后采用工作索吊运盛装混凝土的浆斗,人工放浆,混凝土经过入浆管进入管内,再采用插入式振捣器振捣,使混凝土振捣密实。待混凝土达到一定强度后,再割除入浆管和出浆管,补平孔口。

2.3.7 各灌注孔补焊

混凝土各进浆孔、冒浆孔、振捣孔、排渣孔在混凝土达到设计强度后,均需进行补焊牢固。对进浆管和出浆管,应用氧炔焰将其割除。割除时火焰切割位置应高离弦管外壁>1cm,再用手砂轮打磨至弦管表面平齐,其目的是防止火焰烧坏管内混凝土。在进浆孔和冒浆孔处,应将混凝土凿去一定深度,再用同材质同板厚钢板封补孔洞。

2.4 施工效果

本桥钢管拱C55混凝土施工过程中,采取相应的措施对混凝土的试配、制作及钢管拱混凝土的灌注等环节进行控制。施工后经超声波和钻芯取样检测,钢管拱混凝土结构完整,混凝土密实度和强度均符合设计要求,混凝土微膨胀效果明显,无脱空现象,取得了良好的施工效果。

3 结语

总之,本桥采用C55微膨胀自密实高性能混凝土澆筑钢管拱混凝土结构不仅能减少空洞、蜂窝、麻面等质量问题,还能增强密实性,提高施工速度,降低施工难度,避免了模具的损耗,收到了很好的经济效益和社会效益,为今后钢管拱桥混凝土施工积累了可借鉴的经验。

参考文献:

[1]宋胜华.大跨度钢管拱管内混凝土施工技术研究[J].珠江水运,2019(15):54-55.

[2]宋德强.自密实微膨胀钢管拱混凝土的应用[J].广东建材,2016(3):54-57.

[3]黄滕斌.C55微膨胀自密实混凝土在钢管拱混凝土拱中的应用研究[J].北方交通,2015(2):34-36.