抽水蓄能电站高大地下厂房气流试验与数值模拟

王 沛,王坤坤,许 昌,刘德有, 周 领

(1.河海大学能源与电气学院,江苏 南京 210098; 2.河海大学水利水电学院,江苏 南京 210098)

近20年来地下水电站得到了迅速的发展,纵观世界,已建或拟建的大型水电站大多选择了地下形式。我国上世纪80年代后建设的坝高超过150 m的34座水电站中,有22座采用地下厂房;坝高超过200 m的水电站,采用地下厂房布置的占9成,装机容量都在百万kW以上[1]。厂房温湿度调控不当,极易使得设备、管道以及墙壁表面上产生凝水,形成严重的热、湿环境问题[2]。目前国内大多数水电站地下厂房未能在运行期完全达到规定的通风空调设计标准,厂房内温湿度控制困难,对机电设备的正常运行和人员的身心健康极为不利,因此地下电站厂房热湿问题受到持续关注。

水电站地下厂房发电机层的高度、宽度一般在几十米,长度可达几百米,属于典型的大空间建筑[3]。发电机层位于主厂房最上层,是电站运行的主要场所,也是主厂房空气循环的发起层,发电机层内分布励磁系统、机组LCU控制单元、调速器电气控制柜等机电设备,热源较多,气流组织较复杂。因此对发电机层的通风气流的研究对于改善运行热、湿环境,保护工作人员的健康以及确保发电设备、设施的安全运转具有重要的工程实用价值[4-5]。

国内外学者对地下水电站厂房气流组织的研究已作了不少探索性的工作,研究方法主要有基于相似理论的模型试验和基于CFD技术的三维数值模拟[6]。如上海国际体操体育场通过对冬、夏季节的室内外温度的现场测试,得到大空间内的市内外温度场[7];陈言桂[8]根据相似理论,采用热量阿基米德数作为相似准则,按各种相似比例完成琅琊山水电站模型本体结构、模拟热源系统及模型送排风系统的设计和配置,测定不同气流组织下发电机层工作区的温度场和速度场,通过数据分析得出温度和速度的分布规律;杨晓峰[9]参照国内外地下电站的通风模型试验,对仙游抽水蓄能电站建立比例为1∶50的几何模型,并对主厂房内中间层、水轮机层、蜗壳层等设备层及母线洞工作区温度场进行了测定,研究了在不同送风速度、不同热源强度下夹墙机械通风对各层及机械排风对母线洞工作区温度场的影响;李安桂等[10]通过建立呼和浩特地下抽水蓄能电站发电机层通风模型,研究了大空间上送下排机械送排风气流组织分布规律,为相关电站地下厂房复杂气流的优化设计提供了参考依据。

图1 发电机层示意图

温建军[11]以云南景洪水电站为背景,利用CFD技术研究了各种工况下空气流经坝体廊道后空气温度的变化规律,分析了室外空气温度、空气流速等因素对坝体廊道换热效应的影响,对节能降耗、改善水电站厂房环境和提高能量利用效率具有建设性意义。Hargreaves等[12]分别对半封闭地下空间和封闭地下空间内通风流场进行了数值模拟研究,为通风设计提供了相关理论指导。Yu等[13]在壁面绝热等假设条件下提出无压尾水洞通风系统热湿交换的改进模型。该模型与现场测试数据符合度较好,对无压尾水洞热湿交换特性的预测比简化模型更精确。为分析焊接过程中焊件温度场随焊接热源移动变化情况,采用ANSYS 命令流编制参数化程序能够较好地模拟实际焊接过程中的热源移动情况[14]。杨益[15]对广东省地下厂房热湿环境的及时控制进行了探讨,早期广东的地下厂房没有任何除湿措施,全以通风为主,目前空气的减湿一般有通风减湿、加热减湿、冷却减湿等。张西良等[16]通过 Fluent 软件数值模拟空气净化机内部气流,分析了进口风速在 1~5 m/s变化过程中,不同高度(0.05 m,0.10 m,0.15 m)截面上的压力场和速度场变化。

数值方法相对于模型试验成本低,可展开精确仿真,对厂房内局部空间的温、湿度及速度场进行优化,改善局部通风环境[17-18]。本文拟以宜兴抽水蓄能电站为例,对发电机层,采用现场试验和CFD模型模拟相结合的方法,考虑发电机层气流组织方案和发电机局部散热方式,依次分析送风速度、发电机组发热量以及发电机排风方式对发电机层温度场和速度场的影响,在保证工作区设计使用要求的前提下,对气流组织进行优化。

1 研究方法

1.1 现场试验

为了验证宜兴抽水蓄能电站厂房内温、湿度及风速等设计指标和空气流程的合理性[19],提出有效改善厂房内空气环境的方案,并验证CFD模型的精确性,于2016年12月至2017年10月对宜兴抽水蓄能电站发电机层的空气温、湿度、风速、空气质量以及噪声等数据进行了测量[20-21]。

发电机层与安装间相通,空间较大,地面与发电机盖板平齐,开阔平坦,空气的循环流程相对比较简单,测试时在安装间设置单独测点,其他测点布置在盖板之间及靠近厂房上游壁面处,测点布置如图1所示(图中1~8为通风口测点,A~G为空气环境质量测点)。考虑到发电机层底部空气流速较低,厂房内风速测量采用热线风速传感器。测试包括4台机组部分开启以及全停等工况,部分测试结果如表1及图2所示。测试结果表明,由于夏季进厂空气处于高温高湿状态,温、湿度均已接近规范中规定上限[14],厂房环境有进一步优化的空间。

表1 各参数测量结果

图2 发电机温、湿度随月份变化

1.2 物理模型及简化

按发电机层内设备实物等比建模(如图1所示)。建立模型时以底面、下游壁面和安装间侧壁面的交点为坐标原点,以底面和下游壁面所交直线为x轴,副厂房方向为正,以底面和安装间场侧壁面所交直线为y轴,上游方向为正,以下游壁面和安装间场壁面所交直线为z轴,拱顶方向为正。忽略安装间场顶部桥机、厂房顶部桁架等部件,顶部设置两排进风口,顶部照明设备简化为4个尺寸为140.3 m×1.5 m的带状热源,上下游壁面共设有20 个尺寸为1.5 m×0.5 m的排风口。同时考虑1、2号机组与3、4号机组之间设置两个楼梯通道,忽略吊物孔开闭对层间气流的影响。

厂房发电机层主要热源为发电机的机壳冷却风与盖板散热,该电站采用GE机组,额定功率25 MW,励磁风冷排热的风路为机罩顶部进气,侧斜45°排风,机罩额定工况温度为40℃。发电机层的另一个主要热源为上下游靠近壁面处的机旁控制盘管柜,根据设计数据将发热量作为均匀分布的体积热源。

以往研究多未细致考虑厂房内热、湿量的输运,特别是大截面空间内自然对流以及发电机本体与厂房壁面间的辐射传热。实际上,当温度不高(50℃以下)且需同时考虑空间内自然对流的传热过程,特别是在考虑建筑物温控时,需将辐射传热考虑在内,为此根据发电机顶部励磁等细部结构,将发电机层内设备模型简化(图3)。由于发电机层围护结构为大理石壁面,有较好的隔湿能力,因此不考虑其散湿,围岩为绝热壁面,边界条件设置为Wall。对空气浮升力的描述采用Bossinesq假设。除湿机实物采用等比建模,除湿系统属于循环式系统,送、回风口边界条件均设置为Velocity-Inlet。

图3 发电机层主要设备示意图

1.3 流动与传热模型

连续方程:

·(ρu)=0

(1)

式中:ρ为流体的密度;u流体的速度矢量。

动量方程:

(2)

式中:gi为重力加速度在第i方向上的分量;β为热膨胀系数;T为流体温度;Tref为流体的工作温度;P为压强;ν为运动黏性系数;ρ为流体密度。

能量方程:

u·

(3)

式中:cp为比热容;Pr为湍动Prandtl数,Pr=0.85;μ为动力黏性系数;μt为湍流黏性系数;λf为扩散系数。

发电机层空气流动均处于湍流区,因此本文在计算过程中选择雷诺时均法的k-ε两方程模型。

湍动能k方程:

2k+Gk-ρε

(4)

湍动能耗散率ε方程:

(5)

μt可表示为k和ε的函数:

(6)

式中经验常数取值如下:C1ε=1.44,C2ε=1.92,C1ε=0.99,σk=0.85,σε=0.85[13]。

为了模拟发电机层温度和湿度分布,考虑热传递与湿传递之间的耦合作用,需要运用组分运输方程。

组分质量守恒方程:

·(ρucw)=·(Dw(ρcw))

(7)

式中:cw为湿空气中水蒸汽的体积浓度;Dw为组分的扩散系数。主机与围岩间的辐射传热采用表面封闭系统的净辐射模型(NRM),该辐射模型适用于所有光学深度问题:

(8)

式中:qr,i为i表面净辐射换热量;εi为发射率;Ji为有效辐射;Hi为投入辐射;Eb,i为黑体辐射。

黑体辐射计算公式为

Eb,i=σTi4

(9)

式中:σ为黑体辐射常数,取5.67×10-8W/(m2·K4);Ti为i表面温度。

投入辐射Hi:

(10)

任意两表面i,j之间的角系数的积分式:

(11)

式中:A为面积;i,j分别为1-N之间任意两表面;θ为辐射方向与表面法线方向的夹角;r为两点之间的距离。将式(11)和(12)代入(10)有:

(12)

式中:δij为克罗内克算子。

令aij为

(13)

则有:aJ=E

(14)

2 结果和讨论

2.1 模型验证

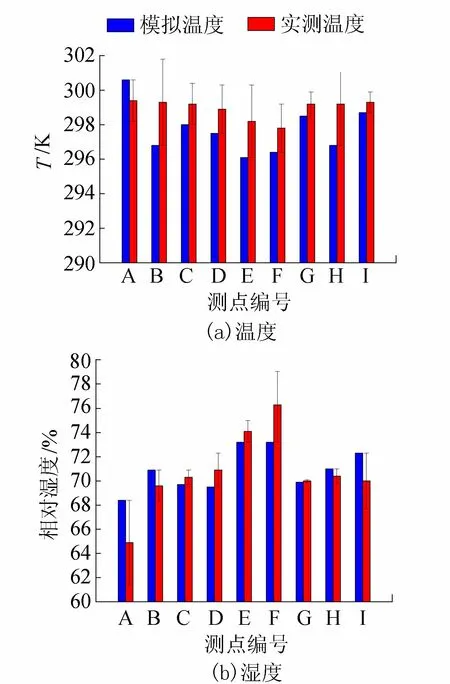

以2017年夏季某日的一组数据分析。此时副厂房上游侧空调机组开启,拱顶送风流量1.8×105m3/h,送风温度295 K,1、3、4发电机组发电。现场测试结果及模拟结果如图4、5所示。由图可见,现场测试结果及模拟结果吻合度较高,但存在一定的偏差。这是由于本文的数值模型进行了简化,与试验条件不完全相符,同时试验的测量仪器存在一定精度误差,从而导致模拟结果与试测数据之间存在一定的偏差。

2.2 数值模拟

发电机层内部气流组织,由拱顶送风主导。室外风由交通洞经施工支洞和进风竖井连接主厂房上方的空调机组入口,副厂房空调入口直接连接通风兼安全洞;湿空气经处理后由拱顶的两条平行风管以射流方式送入发电机层。底部发电机等散热设备表面与周围空气之间存在温差,形成自然对流,发电机励磁散热通过机罩内的射流风机排出,此外,底部上下游各有8个和12个排风口向其他层供风。选取发电机层中几个具有代表性的截面(x=5.23 m,x=77.8 m,x=112.35 m,y=1.2 m,y=4 m,z=0.68 m,z=1.7 m)对其温、湿度及速度分布进行分析。

图4 发电机层上下游侧测点的模拟与实测值对比

图5 发电机层工作区测点的模拟与实测值对比

2.2.1典型纵剖面的数值模拟结果与分析

图6 x=5.23 m yOz平面分布云图

x=5.23 m截面位于安装间内,通过安装间西侧壁面的第一个送风口中心线截面,可反映送风气流、顶部照明对发电机层内气流的影响,其温湿度及速度场的分布如图6所示。由图6(a)可见,送风温度为295 K,顶部照明附近温度较高,安装间下游侧温度略高于上游侧。这是由于机组段热源中心偏向下游侧,安装间段受机组段自然对流影响。由图6(b)可见,安装间大部分区域湿度较高(65%~74%),送风湿度约80%,热源附近空气湿度较低约60%,下游侧湿度略低于上游侧。这是由于热源附近及安装间下游侧温度略高,送风气流与热自然对流进行质量交换,空气相对湿度显著减小。由图6(c)可见,送风射流进入室内后,不断卷吸附近空气并与其掺混,射流面积不断扩大,断面平均速度逐渐降低,与地面相撞,转为水平流动,由于此时气流流速已经较低(0~1 m/s),水平风速的分布特征变得杂乱,不再遵守单股射流水平风速的分布规律。在射流两侧由于围岩、厂房内设备及自然对流的约束,各形成两个涡流,使得气流充分混合,整个发电机层底部工作区的风速较低,在1 m/s以下。

x=77.8 m截面是通过3号机中心线及下游侧排风口纵截面,包含发电机及各机柜剖面,可清晰反映顶部照明、发电机及机柜对该层气流的影响,其温度分布云图及流线图如图7所示。由图可见,机壳、控制柜等热源设备周围空气的温度显著高于厂房空间内平均温度。送风口之间的气流则受厂房中部自然对流影响明显,自下而上,最后到达拱顶送风口被射流卷吸。此外,部分气流被冷却风机吸入,由机罩顶部进入发电机,最后气流经排风口排出。

图7 x=77.8 m yOz平面的温度分布云图和流线

x=112.35 m截面是通过楼梯口中心线及上下游围岩壁面排风口的纵截面,其温度分布云图及流线图如图8所示。由图可见,送风口冷射流在下降过程中不断地卷吸热气流在热气流两侧形成两个漩涡,两种气流在运动过程中温度、速度不断发生变化,最后气流经排风口及楼梯口排出。

y=1.2 m截面是过下游侧机柜平面的纵截面,包含各控制柜纵剖面,反映各控制柜的散热对其上方气流的影响,其温湿度及速度云图如图9所示。由9(a)可见,机柜周围及顶部照明附近空气温度较高,机组段纵向温度自下而上逐渐降低再升高,安装间段温度比机组段温度低约3 K。这是因为安装间区域较为空旷,除顶部照明发热外不存在其他热源,而机组段底部布置发电机盖板、各机柜等发热设备,顶部布置照明发热设备,热源周围空气温度有所升高。由9(b)可见,安装间段相对湿度大于机组段,机柜及顶部照明附近空气湿度较小约65%。湿度变化机理同图6(b)。由9(c)可见,此截面气流速度较小(0.05~0.6 m/s),且机柜周围气流速度由于自然对流的影响,流速有所增加。

图9 y=1.2 m xOz平面分布云图

图10 y=4 m xOz平面分布云图

y=4 m截面为过下游侧送风口的纵截面,此截面反映送风气流对发电机层内温、湿度及速度场的影响,其温、湿度及速度分布如图10所示。由图10(a)可见,入口正下方的温度比进风口之间区域的温度低,随着高度的降低,送风口正下方的温度逐渐升高。由图10(b)可见,此截面上空气相对湿度分布受到顶部送风的影响,送风口相对湿度较大,安装间段相对湿度达到75%高于机组段,且进风口之间的相对湿度偏低。这是由于机组段送风冷射流与热自然对流进行质量交换,空气相对湿度显著减小,安装间段除顶部照明外无其他热源,因而相对湿度较高。由图10(c)可见,进风口处的气流速较大约3 m/s,在两个进风口之间的区域里,气流速度很小,基本不受进风口的气流所影响。随着高度的降低,送风的面积不断扩大,风速降低,在距地面1.7 m高度处,气流速度基本已经降到0.6 m/s左右。这是由于送风进入厂房后,送风边界与周围空气不断进行动量交换,周围的空气不断被卷入,送风气流属于非等温自由射流,送风边界与周围空气进行热量交换,因密度不同受浮力影响,使送风在到达地面过程中轴线发生了弯曲。

2.2.2典型横剖面的数值模拟结果与分析

截取发电机层中几个具有代表性的横截面,对这些截面的温、湿度及速度分布进行分析。z=0.68 m截面是过发电机散热口中心横截面,此截面包含发电机及各机柜剖面,可反映发电机热源及其散热口以及各机柜对发电机层气流的影响,其温、湿度及速度分布云图由图11所示。由图11(a)可见,2号机周围空气温度较低,发电机散热口温度较高约310 K。由图11(b)可见,发电机层下游侧空气相对湿度偏低,热源周围空气相对湿度60%左右,发电机散热口处空气相对湿度50%左右。这是由于发电机层下游侧发热量大,发电机散热口空气温度高。由图11(c)可见,发电机散热口的热射流在机械力的作用下运动,风速约为1 m/s。

图11 z=0.68 xOy平面分布云图

z=1.7 m截面是距离地面1.7 m高度的横截面,此截面位于人体呼吸的平均高度,其温度、速度分布情况对人体的舒适度有重要影响[23], 其温度与速度分布如图12所示。由图12(a)可见,该高度温度在296~301 K之间,从安装间开始,沿1~4号机方向上整体呈升高趋势。安装间工作区域的平均温度296.5 K,温度分布较均匀,机组段温度分布差异性较大,平均温度298.0 K,具有不均匀性。这是发电机组区域热源较为集中,冷射流遇到地板转为水平气流后,先经过发电机热源而后进入工作区,将热源部分热量带入工作区。工作区上游侧平均温度297.4 K,下游侧平均温度297.9 K,下游侧比上游侧温度高约0.5 K,这是因为该电站主机中心偏向下游侧1.5 m,且发电机层下游侧布置了更多的机柜,热量大于上游侧。由图12(b)可见,工作区大部分气流速度在0.2~0.7 m/s之间,进风口正下方对应的气流速度比周围的气流速度稍大约为0.6 m/s左右,部分区域速度低0.1 m/s,是因为该区域受冷射流和热自然对流影响微弱。

图12 z=1.7的xOy平面分布云图

2.3 气流组织评价

空间内的气流组织直接影响通风空调的舒适性和节能性。目前对气流组织的评价标准主要是从舒适性和经济性两个方面开展[24-26]。常用到的评价指标有不均匀系数、ADPI指标以及能量利用系数η[24]。目前针对水电站高大厂房的气流组织较少采用这一指标进行评价。为此本文拟考察以上几个指标以对气流组织方式进行优化,从而在满足水电行业标准的前提下,进一步提高人体的舒适感,同时达到节能的目的。采用能量利用系数η来评价温度分布是否合理,其定义式[27]如下

(15)

式中:To为送风温度;Tp为排风温度;Tn为工作区平均温度。

送风温度一定,工作区温度越低或排风口温度越高,能量利用系数越大。

不均匀系数是对工作区域温度、速度分布均匀程度的评价指标,定义无量纲温度、速度不均匀系数为[28]

(16)

(17)

2.4 拱顶进风风速的影响

图13为送风速度u对能量利用效率η的影响。由图13可见,u在1~4 m/s范围内时,η随u的增大迅速减小,此后η随u的增大而缓慢减小逐渐趋向于1且大于1。这是由于发电机层内送风冷射流与热浮升气流方向相反,送风冷射流对热浮升气流造成干扰,将热空气“吹散”至工作区并经排风口排出。u在1~4 m/s范围内时,工作区温度降低幅度低于排风口温度降低幅度,η明显降低;u>4m/s时,热自然对流严重被抑制,尚未完全发展即被送风射流将热量带走,整场温度明显降低,排风口温度接近于工作区温度,η趋近于1。冷气流排出前与工作区气体进行热交换,排风口温度高于工作区平均温度,从而η大于1。

图13 不同送风速度下η、kT、ku变化

u在1~2 m/s范围内时,ku较大,这是由于送风速度较小,工作区风速主要受发电机散热口热射流以及热自然对流影响,热源设备分布不均,因此ku较大;u>2 m/s时,送风射流主导工作区气流组织,送风口布置均匀,因此在相同热源强度下,随着u的增大,速度分布的均匀性有所增强,且保持在0.5左右。此外,由图可见,kT随送风速度增加而减小,但变化非常有限。kT变化机理同u>2 m/s时ku变化机理。

2.5 发电机组运行工况的影响

抽水蓄能电站为满足调峰调频需求,通常根据电网调度指令快速启停,根据各机组的运行维护状态有不同的运行组合,不同机组启停对发电机层、蜗壳、水轮机等各层厂房内热湿环境将产生影响。为此,对该电站2016年12月—2017年10月期间多种机组启停组合进行了实测,并与数值模拟进行对比,给出发电机工况变化对η、kT、ku的影响。

图14为6组发电机运行工况(表2)下工作区平均温湿度实测值与模拟值对比。由图14可见,不同发电机运行工况下温湿度模拟值与实测值的相对误差在5%以内,从而可充分说明该模型可较好地反映该层气流组织。

图14 不同工况下温、湿度模拟值与实测值的对比

图15 发电机工况变化时各高程截面温度场的变化

图15为发电机不同组合工况下各高程截面温度场的变化。由图15可见,各高程截面温度基本随机组开启台数线性变化,且高程越小斜率越大,增开一台发电机组,整场温度上升约0.4 K。这是由于随着发电机工作台数的增加,发电机上方热浮升射流增强,对温度场影响增大,发电机表面热浮升射流在发展过程中与周围空气进行热量交换,随着高程的增大对温度场的影响逐渐减小。

表2为不同发电机工况组合的kT、ku和η。由表2可见,η随着发电机发热量的增大而减小。这是由于随着发电机发热量的增大,工作区温度升高幅度大于排风口温度升高幅度,排风温度逐渐接近于工作区温度,能量利用效率降低。kT、ku随发电机发热量的增大稍有增大,这是由于发电机设备模拟成集中热源,热源周围温度有所升高,只对局部温度场分布有影响。随着发电机发热量的增大,发电机周围热气流增强,流场均匀性逐渐被热气流的上升运动破坏,越是靠近热源的地方扰动越强烈。同时,发电机发热量相同时,开启不同的机组η、kT、ku略有差异,这是由于发电机层一侧有安装场,发电机层结构非对称。

表2 不同发电机工况组合的kT、ku和η

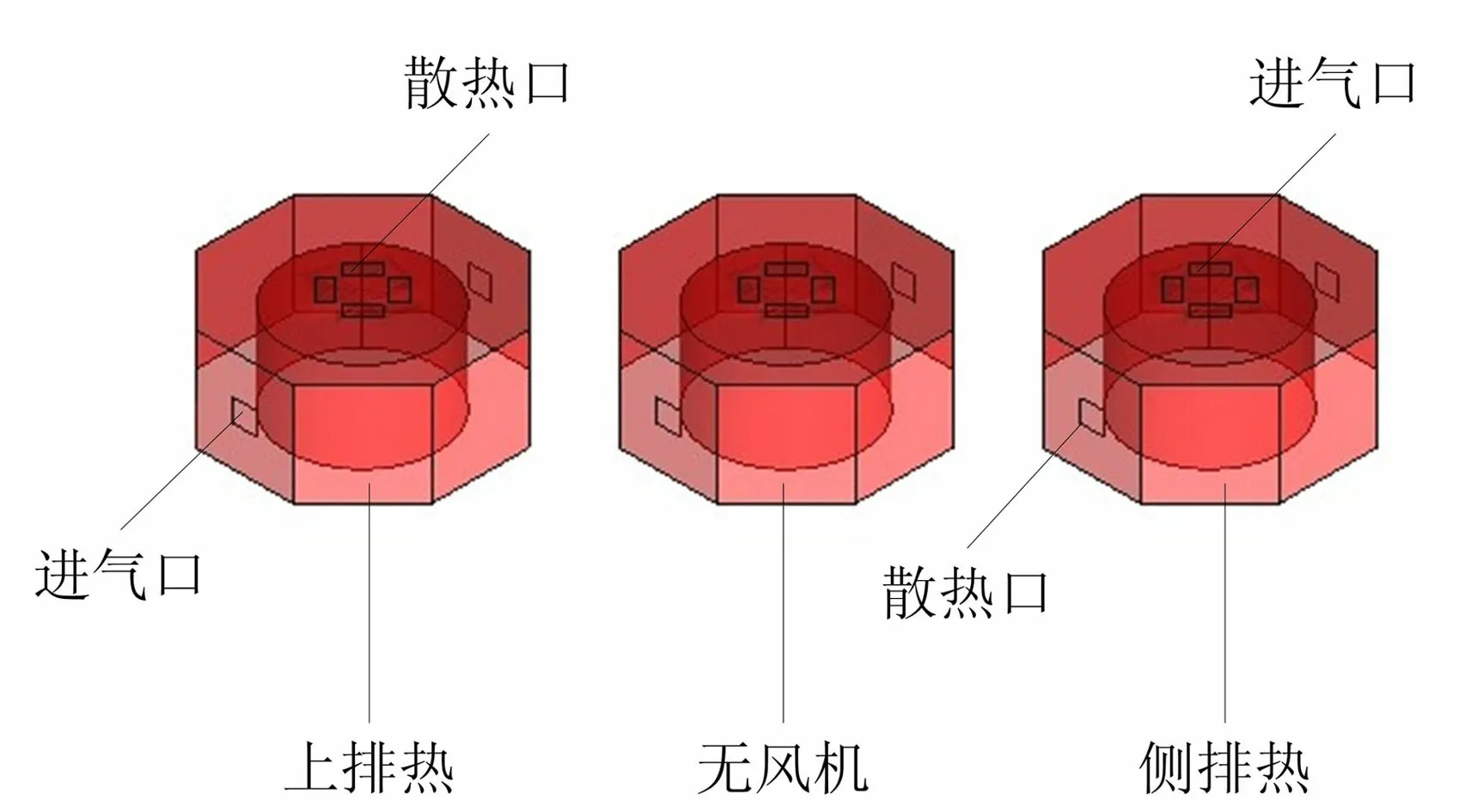

2.6 发电机排风方式的影响

图16 3种发电机排热方式

考察发电机排热方式(图16)的影响,图17和表3为发电机排热方式对该层温度场的影响。由图17可见,发电机上排热时,随着高度的增大,温度逐渐升高。这是由于机械排风与热自然对流方向一致,使热自然对流向上发展更充分。无机械排热时,发电机散热主要依靠自然对流,自然对流向上发展,导致z=2 m高程平面温度较高。发电机侧排热时,热射流直接流向排风口,导致该层平均温度较低。

图17 发电机排热方式变化时温度场的对比

表3 发电机不同排热方式的kT、ku和η

由表3可见,发电机上排热时,η最大。这是由于上排热时作区平均温度降低,因而温度效率大。无机械排风时,kT最大。这是由于无风机时,发电机散热不充分,局部温度较高。侧排热时,ku最大。这是由于侧排热时,散热口风速较大,热射流流向工作区,工作区局部风速较大。

3 结 论

a. 送风射流进入室内后,不断与周围空气进行热对流,在围护结构的约束下,射流与自然对流形成两个涡流。送风口之间的气流则受厂房中部自然对流影响明显,自下而上,最后到达拱顶送风口被射流卷吸。发电机层机壳、控制柜等热源设备周围空气的温度高于厂房空间内平均温度,湿度低于厂房内平均湿度,热源周围气流速度由于自然对流的影响,流速有所增加。

b. 主厂房发电机层机电设备布置紧凑,但分布不均。安装间发热量甚微,温湿度分布较均匀,平均温度为296.5 K,相对湿度高达75%,机组段平均温度为300 K,相对湿度70%,且受热源影响温湿度分布不均匀,下游侧热量显著大于上游侧。同时此区域有明显“潮闷”感,建议在机组段增设除湿设备。

c.η随发电机发热量增大而减小,kT、ku随发电机发热量的增大稍有增大。对不同工况发电机层通风质量评估,提出最优的运行组合方案:一台机工作工况下,开启4号机;两台机工作工况下,开启3、4号机;三台机工作工况下,开启2、3、4号机。

d. 发电机上排热时,η最大;无机械排风时,kT最大;侧排热时,ku最大,因此建议将发电机排风方式改为上排风。