钴掺杂MoSe2共生长中氢气的作用分析及磁电特性研究*

张宝军 王芳 沈稼强 单欣 邸希超 胡凯 张楷亮

(天津理工大学电气电子工程学院, 天津市薄膜电子与通信器件重点实验室, 天津 300384)

采用原位共生长化学气相沉积法, 以Co3O4、MoO3、Se粉末为前驱物, 710 ℃下在SiO2衬底上生长掺钴MoSe2纳米薄片, 分析讨论氢气含量对其生长及调节机理的影响.表面形貌分析表明, 氢气的引入促进了成核所需的氧硒金属化合物以及横向生长中需要的CoMoSe化合物分子的生成; AFM(Atomic Force Microscope)结果表明氢气有利于生长单层二维超薄掺钴MoSe2.随着Co3O4前驱物用量的增加, 样品的拉曼和PL(Photoluminescence)谱图分别表现出红移和蓝移现象, 带隙实现从1.52—1.57 eV的调制.XPS (X-ray photoelectron spectroscopy)结果分析得到 Co的元素组分比为 4.4%.通过 SQUID-VSM (Superconducting QUantum Interference Device)和器件电学测试分析了样品的磁电特性, 结果表明Co掺入后MoSe2由抗磁性变为软磁性; 背栅FETs器件的阈值电压比纯MoSe2向正向偏移5 V且关态电流更低; 为超薄二维材料磁电特性研究及应用拓展提供了基础探索.

1 引 言

2D-TMDs (Two-dimensional transition metal dichalcogenides)由于其独特的物理、电子、光电子等性能而表现出巨大的应用潜力[1−3].元素掺杂是对材料性能进行调节的有效方法, 如对电子结构、物理或化学性质的调节与改变等[4−6], 作为对特定二维材料本征性质的补充, 拓展了材料的功能应用.原位共生长化学气相沉积法是2D-TMDs材料进行掺杂的主要方法.目前采用硫族掺杂剂掺杂改性 TMDs(如 Se、S、Te等)的研究较多[7−9].由于2D-TMDs材料结构为金属原子堆积在上下两层相邻的硫族原子之间, 金属原子掺杂更具挑战性.Xiao[10]课题组采用 Se、MoO3、WO3原位共生长制备同族金属元素掺钨MoSe2, 为实现二维超薄材料, 生长过程需在低压条件下进行; 但将不同族的金属元素ⅦB-ⅡB族元素掺入MoSe2、MoS2的生长工艺相对困难, 需进一步改进和优化生长工艺.Schwingenschlögl[11]课题组采用第一性原理计算对Co掺杂的MoS2结合能及磁学特性研究表明(Mo, Co)S2是一种二维稀磁半导体材料; Zhang[12]课题组计算结果表明Co掺杂的WS2有显著磁半金属特性; Zou[13]课题组计算得出 Co掺杂的WSe2纳米带表现半金属特性; 表明Co掺杂的2D-TMDs材料有望获得稀磁性或半金属性, 但目前关于Co掺杂的TMDs材料生长报道较少.魏钟鸣等[14]尝试探索Co0.16Mo0.84S2的生长, 制备得到多层样品, 且样品边缘有CoS2聚集.胡平安等[15]用化学气相沉积法生长获得掺Co MoSe2, 但生长温度为 900 ℃, 不利于器件集成.目前二维材料生长机理的研究多集中于 MoSe2、MoS2、WS2、WSe2等二元化合物[16−24], 而对三元二维材料原位共生长机理探索较少.本文主要优化掺Co MoSe2原位共生长工艺中的氢气流量, 探索氢气辅助下的原位共生长机理, 并分析掺Co MoSe2的电学和磁学性能.

2 实 验

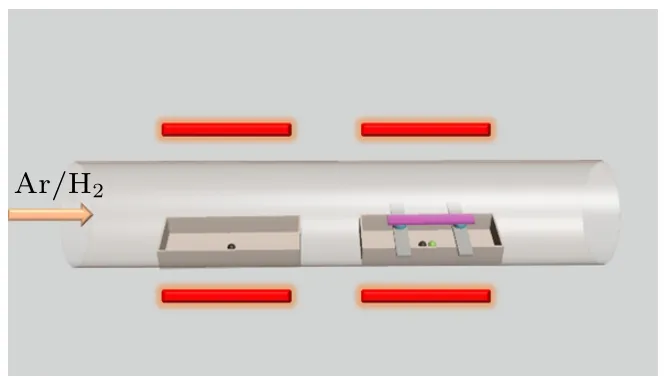

图1 化学气相沉积原位共生长掺钴 MoSe2样品放置示意图Fig.1.Schematic illustration for Chemical vapor deposition in situ co-growth of cobalt-doped MoSe2.

为制备高质量的掺Co MoSe2样品, 衬底分别在丙酮和异丙醇溶液中超声清洗清洗15 min.图1为生长示意图, 原位共生长在双温区管式炉中进行, 硒源 (Se 粉末)放于第Ⅰ温区, 钼源 (MoO3)、钴源(Co3O4)以及衬底放在Ⅱ温区中央, 用量依次为 50, 10, 5 mg.Ⅰ、Ⅱ温区生长温度分别为 350 ℃和 710 ℃.氩气和氢气作为载气, 总流量设为70 sccm (1 sccm = 1 mL/min), 氢气流量调节范围为 4—11 sccm.采用 OM (Optical Microscope)和AFM对样品进行形貌分析; 拉曼(Raman)和PL用于表征样品光学特性; 用 XPS和 EDS(Energy dispersive spectrum)分析元素价键结构和元素组分比; 经SQUID和半导体参数分析仪表征样品磁学和电学性能.

3 结果与讨论

3.1 氢气流量对掺Co MoSe2薄膜生长的影响

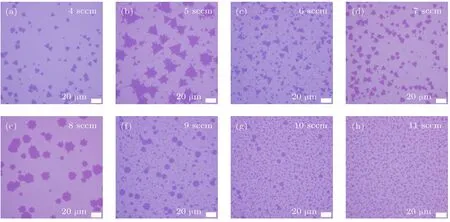

如图2(a)—(h)所示为氢气流量从4 sccm逐渐增加到11 sccm原位共生长得到的掺Co MoSe2样品的光学显微镜图像.随氢气流量增加样品尺寸增加, 5 sccm 时样品最大达到 20 µm, 氢气流量为6 sccm及以上时由于二次成核密度增加, 横向生长受到抑制.

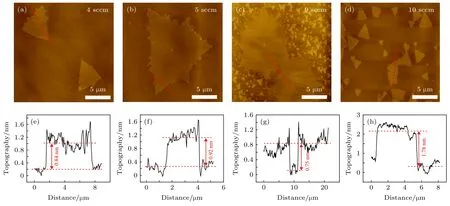

图3 为不同氢气流量 (4, 5, 9, 10 sccm)下样品原子力形貌图, AFM断面扫描获得样品厚度如图3(e)—(h), 厚度结果表明图3(a)—(c)中样品为单层, 图3(d)中样品为双层; 选择合适的氢气流量不仅可促进样品横向生长同时实现单层可控生长.

图2 不同氢气流量下生长掺 Co MoSe2 样品 OM 图Fig.2.OM of Co-doped MoSe2 under different H2 flow rates.

图3 不同氢气流量下样品形貌情况 (a)−(d)为二维形貌图; (e)−(h)为沿红色虚线的高度测量结果Fig.3.Topographic measurements under different H2 flow rates: (a)−(d) Topography; (e)−(h) profile line along the red dash line.

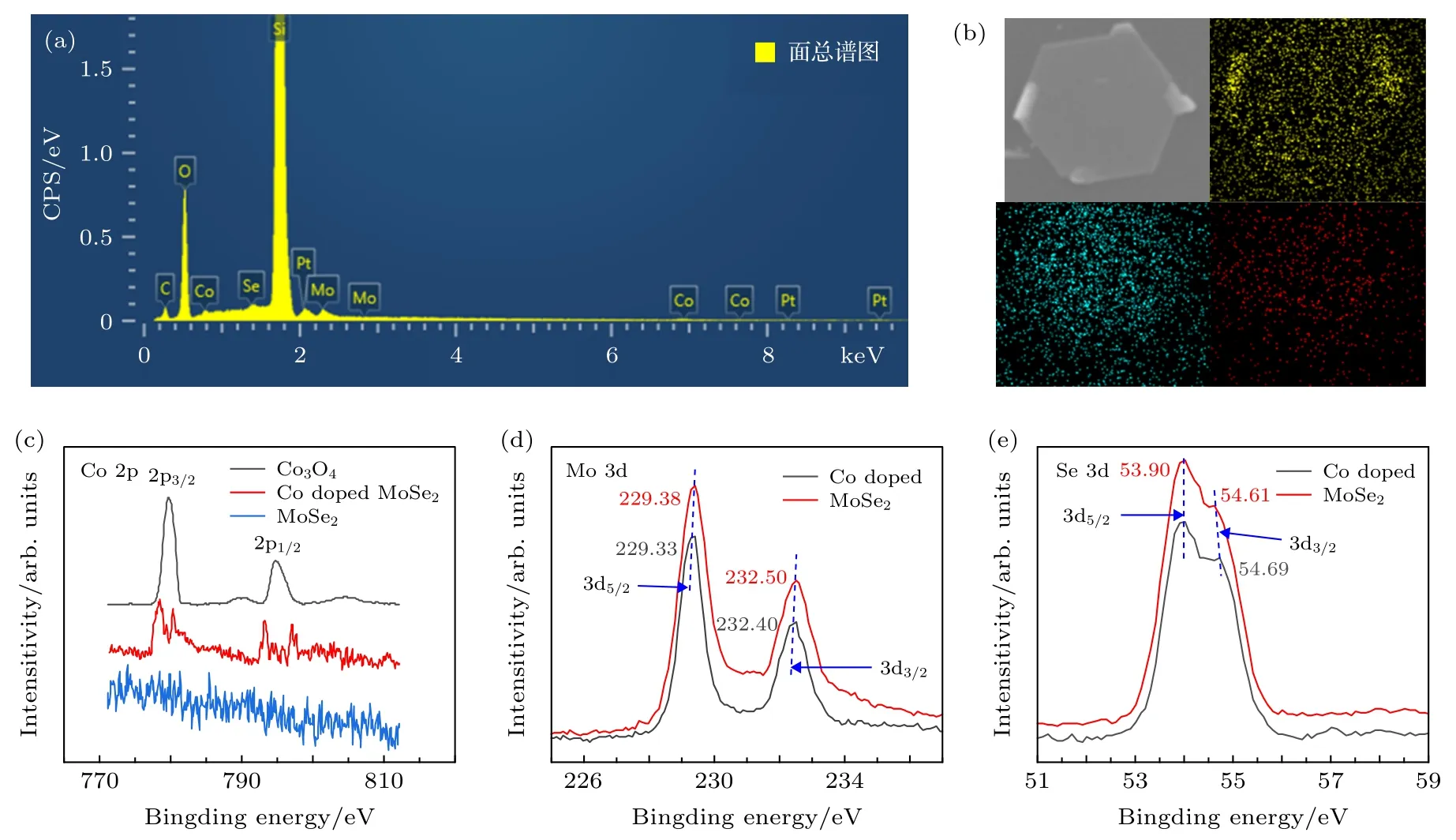

图4 (a)掺 Co MoSe2的 EDS 谱图; (b)掺 Co MoSe2样品 EDS mapping 图; (c)−(e)为未掺钴与掺钴的二硒化钼样品的 XPS:(c) Co2p 谱, (d) Mo3d 谱和 (e) Se3d 谱Fig.4.(a) EDS spectrum of doped Co MoSe2; (b) EDS mapping of Co doped MoSe2; (c−e) XPS contrast spectra of MoSe2 and cobalt-doped MoSe2: (c) Co2p core level region, (d) Mo3d core level region and (e) Se3d core level region, respectively.

结合光镜图和AFM扫描结果, 得到最佳氢气流量为5 sccm, 该气流量下样品的横向尺寸最大且成核点密度低.对5 sccm氢气流量下制备得到的样品进行EDS表征.如图4(a)EDS测试表明薄膜样品中含有 Co、Mo、Se 3 种元素.图4(b)为EDS mapping 图, 可以看到 Mo、Co、Se元素在SEM样品范围内有均匀的分布, 样品外侧也检测到元素分布, 原因为样品周围的密集成核点产生的, 或是元素与基体表面结合(SiO2表面被加热到生长温度, 一部分羟基被分解, 留下带正电的硅位点, 导致 Mo、Co、Se 与衬底结合)的缘故.图4(c)—(e)为对转移到Si衬底上样品的Co、Mo、Se 三种元素XPS表征结果, 图4(c)中掺杂前后的对比得出Co元素已经掺入到MoSe2样品中, 与Co3O4中Co的结合能对比看到明显的偏移, 可以排除Co以氧化物形式存在的可能; 图4(d)中掺杂后Mo元素的结合能降低了0.1 eV, 使得Mo的化合价小幅的降低, 可能与载流子(电子)浓度的减小有关; 图4(e)中Se元素XPS表征也看到了Se3d3/2结合能有微小减弱趋势, 表明 Co元素与 Mo、Se相互作用.Co、Mo、Se 3 种元素之间原子比为0.139:0.993:2, Co元素占到总比例的4.4%.

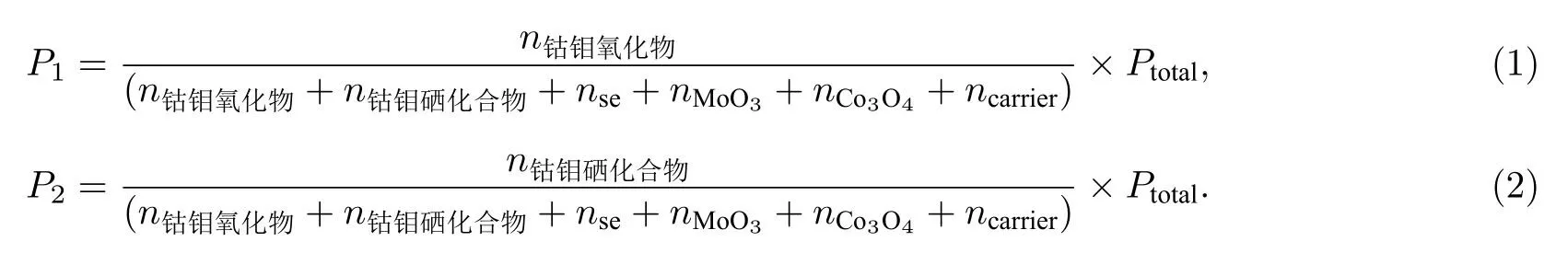

掺Co MoSe2共生长过程可分为: 前驱物蒸发,硒在氢气辅助下与金属氧化物反应生成氧硒金属化合物, 进一步反应生成CoMoSe化合物并沉积于衬底表面.薄膜样品生长首先要在衬底表面生成成核点, 然后进行横向生长.用P1表示氧硒金属化合物的分压, P2表示钴钼硒化合物的分压, 分别用(1)式和(2)式表示, 其中n代表对应气态物质在石英管中的物质的量, Ptotal代表总的气压也即标准大气压, carrier指的是氩气、氢气的总和.

成核是指亚稳态氧硒金属化合物在衬底表面沉积的过程, 成核必须克服高能量势垒, 需要氧硒金属化合物分压(P1)达到一定值才能进行成核,成核后在CoMoSe化合物分压(P2)下沿成核点横向生长.氧硒金属化合物以及CoMoSe化合物的生成可用(3)式和(4)式表示.

成核需要P1高于成核临界气压(可进行成核的气压)时才能够进行, P1低于成核临界气压时无法成核, 氢气流量低于4 sccm属于这种情况;P1大于等于临界气压浓度时完成成核.横向生长所需的P2与成核密度正相关, 当P2小于等于相应成核密度所需的Co-MoSe化合物分压时, 可得到成核密度低尺寸大的样品, 流量为 4 sccm和5 sccm属于这种情况; 而当P2高于所需分压时,Co-MoSe化合物有剩余, 使 P1略有升高, 从而样品周围再次成核, 氢气流量为 6, 7, 8 sccm 时属于这种情形.当 P1过高, 成核密度急剧升高, 此时若P2相对成核密度偏低, 多数成核点长时间暴露而生长活性降低, 无法再进行横向生长, 同时也限制附近样品横向生长, 9 sccm 与 10 sccm 便是这种情形; 而若P2足够高, 所有成核点都能横向生长到相当尺寸, 但过高的P1使样品因纵向生长而层数增加, 如 11 sccm 的情形.

图5 (a) MoSe2与 掺 Co MoSe2的 拉 曼 图 谱 ; (b)PL 图 谱 ; (c) MoSe2拉 曼 mapping 图 (238 cm–1); (d)掺 Co MoSe2拉 曼mapping 图 (235 cm–1)Fig.5.(a) Raman and (b) PL spectra of MoSe2 and Co-doped MoSe2; (c) raman mapping of MoSe2 (238 cm–1); (d) raman mapping Co-doped MoSe2 (235 cm–1).

用显微拉曼荧光光谱仪对5 sccm氢气流量下不同Co3O4用量制备的样品进行拉曼和PL表征.拉曼表征结果如图5(a)所示, 随Co3O4用量增加A1g峰与峰持续红移, A1g的半峰宽从 5.33 cm–1逐渐增加为9.23 cm–1, 峰强逐渐缩减到掺杂前的60%.表明 Co 与 Se、Mo 原子成键, 改变了 MoSe2分子的振动跃迁能, 同时在 265—270 cm–1处有微弱的振动峰出现, 随Co3O4的量的增加峰位蓝移,该峰的出现与Co的掺入使MoSe2材料产生晶格畸变有关.图5(b)中随Co3O4用量的增加PL激子峰逐渐从 1.52 eV 蓝移到 1.57 eV, 说明控制钴的掺入量可对MoSe2带隙连续调节.钴的掺入扩展了MoSe2的光学带隙范围, Pl光谱随Co3O4的用量增加而强度减弱, PL谱的峰位由于Co与Mo及Se成键而产生蓝移, 同时由于Co掺入引起晶格畸变和缺陷态的增加而使得峰强的减弱, 同时也在 1.78 —1.8 eV 处有微弱的激子峰出现.如图5(c)和图5(d)为MoSe2和掺Co MoSe2样品拉曼 mapping测 试 结 果, 图5(d)中 样 品 是 在Co3O4用量为 10 mg 得到, 掺 Co 后 mapping 图样品内部分区域出现强度极弱的位点, 与材料中存在的晶格畸变及缺陷态有关.

3.2 掺Co MoSe2磁学和电学性能研究

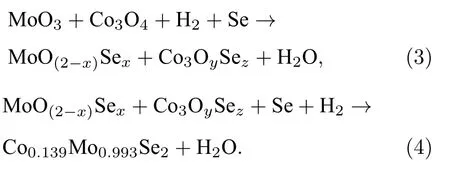

用超导量子干涉仪对薄膜样品磁学性能进行测试.如图6(a)VSM测试结果表明纯MoSe2表现抗磁性; 而图6(b)中掺 Co MoSe2样品表现软磁性, 矫顽力为 166 Oe, Co3O4用量分别为 5, 10,15 mg, 随Co3O4用量的增加饱和磁化强度逐渐增加, 而矫顽力没有明显的变化.说明通过控制前驱物用量可以调节掺Co MoSe2的饱和磁化强度.

图6 (a) MoSe2 与 (b)不同 Co3O4 用量的掺 Co MoSe2 的 VSM 图Fig.6.VSM of (a) MoSe2 and (b) Co doped MoSe2 with different Co3O4 use level.

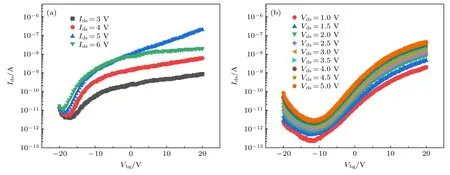

图7 (a)未掺杂 MoSe2 与 (b)掺 Co MoSe2 FETs 器件转移特性线性和对数坐标图Fig.7.Typical transfer characteristics of (a) undoped MoSe2 and (b) Co doped MoSe2 FETs device with semilog scale.

以优化条件下生长的薄膜样品为沟道材料制作背栅场效应晶体管器件, p型重掺硅为栅极,SiO2为介电层, 源漏电极为 Ti/Au (10 nm/80 nm),图7为半导体参数分析仪测试的器件转移特性曲线.结果表明掺Co后MoSe2仍为n型, 关态电流仅为 3 × 10–12A, 与掺 Co 引入 MoSe2的缺陷态增加以及载流子浓度的降低有关, 较低的关态电流能够有效降低器件关态下功率损耗; 阈值电压正向偏移5 V且随着栅压的增加, 阈值电压保持稳定,与载流子浓度减小有关, 同时掺Co后制备器件的转移曲线的饱和电流略高于未掺Co样品, 原因也与费米能级在带隙内缓慢向价带移动有关.

4 结 论

本文采用原位共生长化学气相沉积法生长掺Co MoSe2, 探讨 H2对生长产生影响及机理, 优化最佳H2含量可促进重要过程产物氧硒金属化合物和CoMoSe化合物的生成进而优化样品生长.拉曼测试表明随前驱物Co3O4的用量增加A1 g和持续红移; PL测试表明随前驱物Co3O4的用量增加MoSe2带隙由1.52 eV逐渐变为1.57 eV,扩展了MoSe2光学带隙范围.磁学性能测试结果表明, 掺入Co后MoSe2样品由抗磁性转化为软磁性, 矫顽力可达 166 Oe.电学测试表明掺 Co 后MoSe2为n型导电特性, 阈值电压正向偏移5 V,且关态电流有所降低.为拓展超薄二维材料MoSe2的磁电应用提供了基础.