囊体材料主要缺陷及其对材料性能影响研究

陈 思,武国军,刘圣千,吴家红,易怀强

(中国航天科工集团第六研究院四十六所,内蒙古 呼和浩特010010)

浮力囊体是浮空器(飞艇)的关键部件,浮力囊体的质量稳定性能直接关系到浮空器的安全使用性能。囊体材料是制备浮空器(飞艇)浮力囊体的关键材料,其面密度、拉伸强度、氦气渗透率等性能变化会直接影响浮力囊体的承压性能、载荷性能以及驻空时间等。

囊体材料是一种柔性复合材料,一般由高比强度承力层织物、多功能树脂或膜材料通过多层复合工艺制备获得,以达到浮空器对囊体材料强制高强度、高气密等性能要求。在囊体材料制备过程中,材料的外观会不同程度地存在缺陷,如织物纬斜、纤维断纱、纤维接头、纱线并丝、跳纱、疏密不匀、异物夹杂、褶皱、分层等,不同种类、不同程度的外观缺陷对囊体材料的主要性能会有不同的影响。

通过对现有囊体材料的主要缺陷进行了收集与整理,测试了缺陷部位囊体材料的拉伸强度和氦气渗透率,对比无缺陷部位囊体材料的性能数据,分析缺陷对囊体材料的综合性能影响,为浮空器选择和控制囊体材料质量提供参考。同时,研究结果对提升浮空器囊体材料的原材料控制和工艺控制、提高囊体材料的质量稳定性提供依据。

1 囊体材料主要缺陷

为了满足力学性能要求,囊体材料大多采用高强有机纤维织物作为承力层材料。在织造过程中,织物容易产生缺陷,主要包括折痕、磨损痕、跳纱、经斜、纬斜、异物、接头、断纱、稀密路、污渍、并丝、褶皱等[1]。

部分典型缺陷如图1所示。

2 缺陷对囊体材料性能的影响

选用某自制的囊体材料进行分析。对比测试同一块囊体材料样品存在缺陷处与正常囊体材料的性能,测试结果见表1~表12。

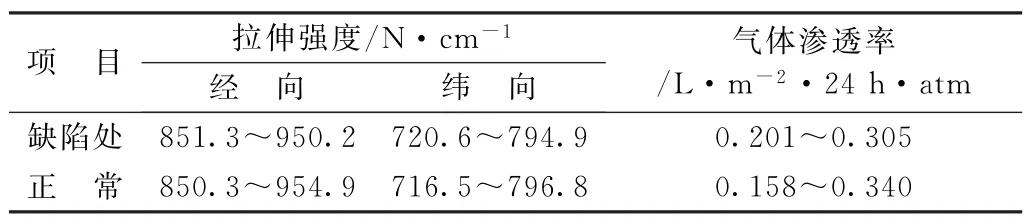

2.1 折痕

折痕是织物折皱时引起的纱线变形,在除去折皱后留下的痕迹。测试结果见表1,缺陷处的拉伸强度经向851.3~950.2 N/c m,纬向720.6~794.9 N/c m,与正常材料(经向850.3~954.9 N/c m,纬向716.5~796.8 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.201~0.305 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,折痕对囊体材料的拉伸强度与气体透过率性能影响较小。

表1 折痕缺陷处囊体材料性能测试结果

2.2 磨损

磨损痕主要是织物受到粗硬物的摩擦或斜向冲击,表面磨损呈现毛茸的状态,该缺陷处一般会发生纤维轻微损伤。测试结果见表2,缺陷处的拉伸强度经向861.5~925.2 N/c m,纬向750.9~821.6 N/c m,与正常材料(经向881.6~940.7 N/c m,纬向748.7~848.2 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.181~0.303 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,变化不明显。分析认为,磨损痕对囊体材料的拉伸强度与气体透过率性能影响较小。

表2 磨损痕缺陷处囊体材料性能测试结果

2.3 跳纱

跳纱主要在织物织造过程中产生,织物上1~2根经(纬)纱不按组织起伏跳过2根及以上经(纬)纱,呈现不应有的浮纱称为跳纱,该缺陷在囊体材料上一般发生1~10根纤维跳纱。测试结果见表3,缺陷处的拉伸强度经向885.0~930.4.0 N/c m,纬向780.5~836.7 N/c m,与正常材料(经向865.0~951.1 N/c m,纬向764.9~842.7 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.212~0.282 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,变化不明显。因此分析认为,跳纱对囊体材料的拉伸强度与气体透过率性能影响较小。

表3 跳纱缺陷处囊体材料性能测试结果

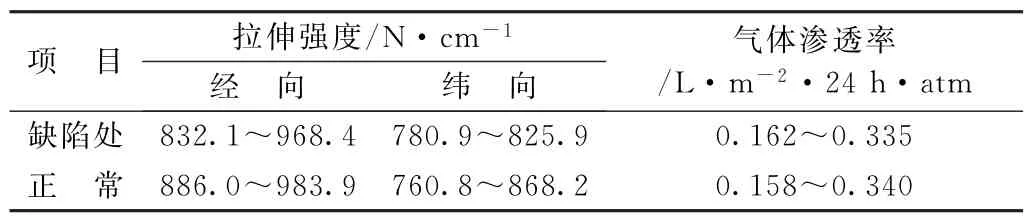

2.4 经斜

经斜在囊体材料复合过程中产生。该缺陷处一般不会发生功能膜的损伤,经斜率一般小于3%。测试结果见表4,缺陷处的拉伸强度经向为832.1~968.4 N/c m,纬向780.9~825.9 N/c m,与正常材料(经向886.0~983.9 N/c m,纬向760.8~868.2 N/c m)相比较,经向拉伸强度降低,纬向变化不明显;缺陷处的气体渗透率为0.162~0.335 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,经斜对囊体材料的经向拉伸强度有影响,对纬向拉伸强度基本没有影响,对气体透过率性能影响较小。

表4 经斜缺陷处囊体材料性能测试结果

2.5 纬斜

纬斜在囊体材料复合过程中产生,该缺陷处一般不会发生功能膜的损伤,经斜率一般小于3%。测试结果见表5,缺陷处的拉伸强度经向为856.6~937.3 N/c m,纬向平均705.9~800.9 N/c m,与正常材料(经向852.4~916.5 N/c m,纬向752.1~848.0 N/c m)相比较,经向拉伸强度变化不明显,纬向拉伸强度降低约50 N/c m,纬斜率越大,降低越多;缺陷处的气体渗透率为0.168~0.310 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,纬斜对囊体材料的纬向拉伸强度有影响,对经向拉伸强度没有影响,对气体透过率性能影响较小。

2.6 异物

异物一般不会发生纤维和功能膜的损伤。软质异物处测试结果见表6,缺陷处的拉伸强度经向886.5~986.7 N/c m,纬向750.0~838.3 N/c m,与正常材料(经向912.5~972.2 N/c m,纬向764.0~823.2 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.173~0.299 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24h·at m)相比较,变化不大。因此分析认为,软质异物对囊体材料的拉伸强度与气体透过率性能影响较小。

2.7 接头

接头是纤维丝在织造过程中断裂后被工人打结修补所产生的缺陷。接头处测试结果见表7,缺陷处的拉伸强度经向861.5~964.3 N/c m,纬向742.0~834.9 N/c m,与正常材料(经向856.9~967.3 N/c m,纬向768.3~840.5 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.164~0.292 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,接头对囊体材料的拉伸强度与气体透过率性能影响较小。

表7 接头缺陷处囊体材料性能测试结果

2.8 断纱

断纱是纤维织物在织造过程中,纤维丝与纤维丝之间,纤维丝与机件间摩擦发生断裂而产生的缺陷。断纱处测试结果见表8,缺陷处的拉伸强度经向753.2~853.8 N/c m,纬向758.9~830.8 N/c m,与正常材料(经向949.4~959.5 N/c m,纬向731.2~822.3 N/c m)相比较,经向拉伸强度下降较大,纬向拉伸强度变化不明显;缺陷处的气体渗透率为0.164~0.294 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,断纱对囊体材料相对应方向的拉伸强度有较大影响,即经纱断纱对经向拉伸强度有较大影响,对纬向拉伸强度影响不大,对气体透过率性能影响较小。

表8 断纱缺陷处囊体材料性能测试结果

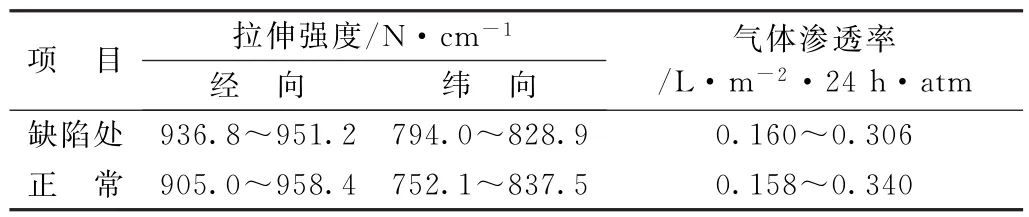

2.9 污渍

污渍是织物受到尘埃、油等沾染,呈现变色的斑迹,该缺陷处一般不会发生纤维和功能膜的损伤。测试结果见表9,缺陷处的拉伸强度经向936.8~951.2 N/c m,纬向794.0~828.9 N/c m,与正常材料(经向905.0~958.4 N/c m,纬向752.1~837.5 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.160~0.306 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,污渍对囊体材料的拉伸强度与气体透过率性能影响较小。

表9 污渍缺陷处囊体材料性能测试结果

2.10 并丝

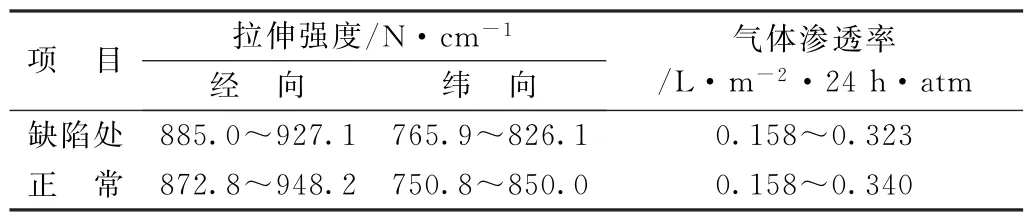

并丝是编织过程中产生,织物上呈现纱线挤在一起的现象。测试结果见表10,缺陷处的拉伸强度经向885.0~927.1 N/c m,纬向765.9~826.1 N/c m,与正常材料(经向872.8~948.2 N/c m,纬向750.8~850.0 N/c m)相比较,变化不明显;缺陷处的气体渗透率为0.158~0.323 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,并丝对囊体材料的拉伸强度与气体透过率性能影响较小。

表10 并丝缺陷处囊体材料性能测试结果

2.11 稀密路

稀密路是纬纱部分密集或疏散,是在织物织造过程中产生的缺陷。测试结果见表11,缺陷处的拉伸强度为经向856.2~953.6 N/c m,纬向789.2~838.4 N/c m,与正常材料(经向882.6~958.4 N/c m,纬向766.9~847.6 N/c m)相比较,经向拉伸强度降低,纬向变化不明显;缺陷处的气体渗透率为0.160~0.298 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,稀密路对囊体材料的拉伸强度有影响,对气体透过率性能影响较小。

表11 稀密路缺陷处囊体材料性能测试结果

2.1 2 织物褶皱

织物褶皱,即死折痕,是织物局部折叠,纱线产生永久变形,织物上呈现难以加工除去的硬折皱,是囊体材料复合过程中产生的缺陷。该缺陷处一般会发生纤维和功能膜的损伤,测试结果见表12,缺陷处的拉伸强度经向827.0~907.3 N/c m,纬向756.3~806.3 N/c m,与正常材料(经向886.0~947.2 N/c m,纬向752.1~840.1 N/c m)相比较,经向拉伸强度降低,纬向变化不明显;缺陷处的气体渗透率为0.176~0.323 L/m2·24 h·at m,与正常材料(气体渗透率为0.158~0.340 L/m2·24 h·at m)相比较,基本没有变化。因此分析认为,织物褶皱对囊体材料的拉伸强度有影响,对气体透过率性能影响较小。

表12 织物褶皱缺陷处囊体材料性能测试结果

3 结语

通过研究可知,囊体材料缺陷主要有折痕、磨损痕、跳纱、经斜、纬斜、异物、接头、断纱、稀密路、污渍、并丝、褶皱等,其中折痕、磨损痕、接头、跳纱、污渍、起球、并丝等缺陷对囊体材料拉伸强度影响较小;经斜、纬斜、断纱、褶皱、稀密路等缺陷对囊体材料拉伸强度影响较大;织物缺陷对囊体材料气体渗透率基本没有影响。