EH40船板钢厚板焊接技术研究现状

王佳骥, 林三宝2, 蔡笑宇2, 倪志达2, 胡奉雅, 付魁军

(1. 海洋装备用金属材料及应用国家重点实验室,辽宁 鞍山 114001;2. 哈尔滨工业大学,先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)

0 前言

在船舶工业生产中,厚板(板厚≥30 mm)结构的应用必不可少,且随着大型船舶的发展,大型化、高层化、复杂化的船体焊接结构需求量不断提升。厚板的用量增加势必会对焊接效率提出更高的需求,当前,为保证焊接生产效率,船厂通常采用提升焊接热输入的方法。焊接热输入是焊缝在单位长度上接收的焊接热量,热输入的大小可以反映出焊接效率的高低。通常焊接热输入达到50 kJ/cm以上时就被定义为大热输入焊接。

一味地增加焊接热输入将导致焊接热影响区中的组晶区(CGHAZ)被加热到接近母材熔点的温度,这就造成了奥氏体晶粒严重长大,二次组织产生脆性组织[1],最终导致焊接接头力学性能降低,主要表现为冲击韧性的下降。

如何开发出适合大热输入焊接的造船钢板成为近年来中国钢铁行业的研究热点[2],其开发设计思想为:利用钢材中大量的微细夹杂物钉扎原始奥氏体晶粒,进而限制其过分长大,同时微细夹杂物能够促进晶内铁素体形核,进而达到细化晶内组织,提升冲击韧性。微细夹杂物有很多种类型,比较典型的是Nb,Ti类夹杂物。在钢液中加入易形成氧化物的微合金元素,如Ti,Mg和Ca等,使钢中形成高熔点的氧化物夹杂,利用夹杂物抑制高温下奥氏体的迅速粗化,并且促进晶内铁素体的形成来分割原始奥氏体晶粒[3]。此外,在低碳低合金钢中加入Ti等合金元素,在冶金过程中形成熔点较高的析出相抑制焊接热循环过程中奥氏体晶粒迅速长大,提高焊接接头力学性[4-6]。

EH40钢板目前为中国船舶生产中常用的大热输入钢板,是通过在低碳低硫的基础上,添加适量Nb,Ti等合金元素,并结合控轧控冷等热处理技术获得的能够承受大热输入焊接的细晶粒高强度微合金钢。目前针对该钢材的厚板焊接技术已经进行了较为广泛的开发与应用,主要方法有埋弧焊(SAW),气电立焊(EGW)、电渣焊(ESW)及窄间隙焊接(NGW),文中主要针对当前开发的EH40厚板的焊接技术进行总结,综述各典型焊接方法工艺原理、方法特点以及焊接接头组织性能,为EH40钢板大热输入焊接生产提供总结性指导。

1 焊接热循环下EH40钢接头组织性能

对钢材进行热模拟试验,使得钢材经历与焊接过程中相似的热循环,进而模拟得到不同热循环参数下焊接接头热影响区的组织演变规律与力学性能,可以进一步优化焊接工艺。焊接热循环中影响最终组织状态的参数主要有2项:峰值温度和冷却速度。当前,有部分学者针对这2个参数模拟了不同焊接热循环下熔合区和热影响区的组织与性能。

鞍钢集团李静等人[7-8]利用热模拟技术对EH40钢进行了不同热循环参数的热模拟试验,对CGHAZ的组织与性能的演变规律进行了研究。研究中考察了不同峰值温度与不同冷却时间(t8/5)2个参数的影响。研究结果表明,热影响区组织主要为粒状贝氏体、多边形和等轴铁素体及珠光体,在铁素体的基体上存在M-A组元。当峰值温度大于1 350 ℃时,组织明显粗化,而峰值温度小于1 150 ℃时,组织细小。随着t8/5时间的增加,冷却速度减慢造成晶粒长大不明显,晶界铁素体和铁素体板条的数量减少,取而代之的是尺寸较大的多边形铁素体,组织也由贝氏体为主逐渐转变为以铁素体为主。当峰值温度降低时,M-A组元的数量减少,尺寸减小,由长条状转变成块状; 当冷却时间增加时,尺寸细小的块状M-A组元数量增多,尺寸增大使韧性下降。

东北大学张鹏彦等人[9]利用热模拟试验对焊接熔合线部位的组织与性能进行了研究,采用了800 kJ/cm的焊接热输入,峰值温度设定为1 400 ℃,冷却时间(t8/5)设定为730 s,获得的金相组织由块状的晶界铁素体(GBF)、晶内多边形铁素体(IPF)、晶内针状铁素体(IAF)构成,钢中含有高密度的TiN-MnS和TiOx-MnS类复合夹杂物,在抑制GBF晶粒粗化的同时,提升了IAF的形核能力。

沙钢钢铁研究院李小宝等人[10]分别针对钛镁钙复合处理和微钛处理的不同成分EH40钢进行不同焊接热输入的热模拟试验,并对CGHAZ的组织与冲击韧性进行了研究,结果表明,钛镁钙复合处理的钢种中含有大量尺寸在0.2~0.3 μm之间的TiOx-MgO-Al2O3复合氧化物夹杂,该类夹杂物粒子可充当晶内铁素体的有效异质形核剂,促进焊接热影响区的晶内针状铁素体相转变,从而提高钢板HAZ的低温冲击韧性。粗晶区组织随t8/5增加,由粒状贝氏体逐渐转变为GBF+IPF+IAF,而微钛处理的钢种粗晶区组织随t8/5增加则由粒状贝氏体逐渐转变为GBF+上贝氏体组织。

刘芳芳等人[11]利用热模拟技术对EH40钢中CGHAZ区第二相粒子的尺寸、数量与分布等情况进行了考察,并研究了第二相粒子对奥氏体晶粒长大的影响。研究结果表明,随着冷却时间(t8/5)的延长,第二相粒子发生溶解和长大,导致其尺寸增大,数量减少,降低了对奥氏体晶界的钉扎作用,使得奥氏体晶粒尺寸增大。

2 EH40钢厚板埋弧焊

埋弧焊采用粗丝大电流,是焊接厚板的合理选择,其被广泛地应用在船舶制造行业。作为一种大热输入焊接方法,埋弧焊在EH40钢厚板的焊接中最早被开发应用。

肖晓明等人[12]使用103 kJ/cm的大热输入对50 mm厚的EH40钢板进行埋弧焊接,利用材料表征手段和力学性能测试方法对焊接接头的组织与性能进行了考察,结果表明,焊缝金属有大量针状铁素体、少量先共析铁素体和少量M-A组元组成,针状铁素体分割了原奥氏体晶粒,起到了细化晶粒的作用。CGHAZ的组织为贝氏体、针状铁素体和先共析铁素体,其中存在的高熔点第二相颗粒(TiO,Al2O3,MgO,TiN)抑制了晶粒的长大,促进了针状铁素体的形成,有效地改善了冲击性能。

北京科技大学孙占等人[13-14]采用多层多道埋弧焊对40 mm厚的EH40钢板进行焊接,焊接热输入分别选择了40 kJ/cm和60 kJ/cm,对焊后焊接接头的组织与力学性能进行了考察。研究表明,当焊接热输入为40 kJ/cm时,CGHAZ组织主要为板条贝氏体、粒状贝氏体、少量的块状铁素体和第二相M-A组元;当焊接热输入增加到60 kJ/cm时,板条贝氏体明显减少,块状铁素体增加且长大,同时出现了少量的针状铁素体。CGHAZ中存在大量Ti,Nb的碳氮化物,作为第二相粒子组织了奥氏体晶粒长大。

实际焊接生产中,为了进一步提升埋弧焊生产效率,通常采用双丝埋弧焊,利用2根或2根以上焊丝同时填充焊接,可以有效地提升焊接效率。

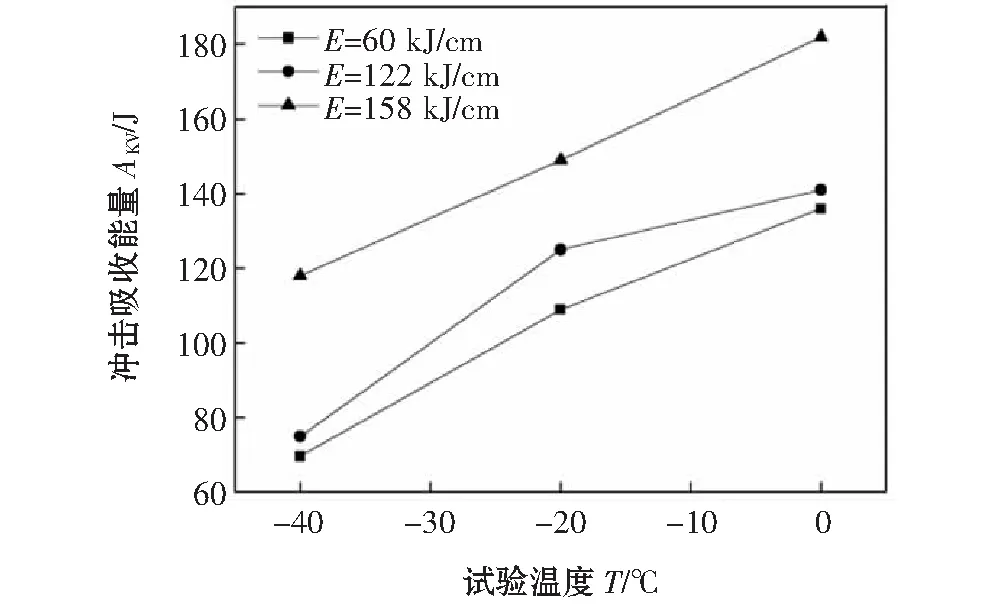

钢铁研究总院娄宇航等人[15]采用不同的焊接热输入对40 mm厚的EH40钢板进行焊接,分别采用60 kJ/cm,122 kJ/cm,158 kJ/cm的热输入进行焊接,焊缝中主要存在2类夹杂物,一类为Si,Mn,Ti,Al,Ca和Mg等的复合氧化物;一类为硫化锰覆盖型夹杂物,随着热输入的增加,熔池金属高温停留时间延长,冷却速度减小,过冷度减小,元素向高温更稳定的析出氧化物扩散聚集,导致焊缝中夹杂物数量、面密度减小,平均尺寸增加。同时,热输入的增加导致M-A组元含量增加。利用双丝焊接方式,后续焊道对前焊道有高温再热作用,会使得部分柱状晶组织装变成块状铁素体,从而降低焊缝冲击韧性[16]。但随着焊接热输入的增加,焊接道次减小,焊缝组织中受热循环影响而产生的薄弱环节组织减少,导致焊缝冲击韧性有增加的趋势。不同热输入下焊缝中心的冲击吸收能量结果,如图1所示[15]。

图1 不同热输入下焊缝中心冲击吸收能量

3 EH40钢厚板气电立焊和电渣焊

气电立焊和电渣焊能够实现板材全厚度上的单道焊接,提高焊接效率,降低焊接残余应力。在重型船舶的焊接生产中,非平焊位置是不可避免的,立焊是尤为重要的一种焊接位置,在造船过程中十分常见。气电立焊与电渣焊采用机械化设备,以立焊方式实现厚板的单道焊接,获得高熔敷率和高质量的焊缝。气电立焊中,焊接热量由焊丝和焊接熔池之间的电弧产生,而电渣焊中的热量来源于渣池中的电阻热[17]。

沈志根等人[18]通过和常规CO2半自动焊工艺相比,发现气电立焊可将焊接效率提高15倍以上,在400 kJ/cm的热输入条件下,68 mm厚的EH40钢接头力学性能可满足规范要求。

端传宝等人[19]针对68 mm厚EH40钢进行了双丝气电立焊,焊接热输入分别为382 kJ/cm,440 kJ/cm和450 kJ/cm,结果表明焊缝是整个焊接接头韧性最薄弱的区域。增加热输入,晶界铁素体增大,针状铁素体减少,导致焊缝韧性严重下降。在坡口角度20°,间隙8 mm的坡口条件下,68 mm厚的EH40钢板的最佳热输入为400~440 kJ/cm。

李小宝等人[20]研究了60 mm厚EH40钢板焊接热输入530 kJ/cm的电渣焊接头的组织和性能,CGHAZ由针状铁素体、多边形铁素体及晶界铁素体构成,该区宽度约为1 mm;焊缝区由尺寸约为10 μm的针状铁素体及晶界铁素体构成;熔合区除针状铁素体和晶界铁素体外,还有少量侧板条铁素体。其冲击性能满足船级社对EH40船板的要求。

4 窄间隙GMA焊接

通常厚板的GMA焊接采用开大角度坡口进行多层多道焊,坡口角度一般为40°~60°,焊接工序多,填充金属耗费多,焊接效率低,同时由于焊接道次多,热积累大,焊后构件变形大。窄间隙焊接技术是使用窄而深的坡口取代大角度坡口进行焊接的一种形式,通常坡口不开角度或只开小角度(≤10°),利用单道焊或双道焊进行多层焊接。窄间隙坡口的应用大幅度地减少了坡口填充面积,节省了焊接材料的同时,提高了焊接效率,而且焊接热输入降低,接头组织性能优良,焊后变形小。当前在大厚板焊接生产中,窄间隙焊接已经得到了广泛的应用。窄间隙GMA焊是将GMA焊接套用于窄间隙这种特殊的焊接形式中而衍生出来的一种高效率焊接方式。然而,由于电弧轴心与侧壁夹角较小,窄间隙焊接最常见的焊接缺陷为侧壁熔合不良问题,目前针对这一问题,摆动电弧[21-23]、旋转电弧[24-26]、双丝双弧窄间隙焊接[27-28]已经被开发应用。当前针对EH40船用钢厚板的焊接,已有学者进行了窄间隙GMA焊接的尝试,并得到了相应结果。

胡奉雅等人[29]采用如图2所示的弯曲焊丝窄间隙GMA焊接方法对68 mm厚的EH40钢板进行了多层单道焊接,焊接过程中焊丝在变形装置的作用下被弯成波浪状状,在焊丝熔化过程中带动电弧在坡口内部两侧壁之间摆动,使得电弧在侧壁作用时间延长,进而良好地熔化侧壁。焊缝形貌如图3所示[29],可见焊缝无宏观缺陷。拉伸试样断裂在母材,抗拉强度达到538 MPa。冲击吸收能量焊缝位置-20 ℃达到105 J,熔合线达到230 J,热影响区达到267 J。

双丝双弧焊接是利用弯曲导电嘴将两根焊丝弯曲地送出,2焊丝分别独立供电,双丝各指向一侧侧壁,根据2根焊丝的间距可分为共熔池焊接与独立熔池焊接2种形式,当双丝间距在30 mm以下时,2个电弧共同作用在一个熔池上,为共熔池焊接方式;而当双丝间距在30 mm以上时,2个电弧分别作用在2个熔池上,为独立熔池焊接方式。双丝双弧窄间隙焊接相比于摆动电弧和旋转电弧窄间隙焊接,焊枪结构简单,焊接效率更高。

图2 弯曲焊丝窄间隙焊接工艺原理图

图3 弯曲焊丝窄间隙焊接接头宏观形貌

胡奉雅等人[30]利用双丝共熔池焊接方法对84 mm厚的EH40钢进行焊接,焊接原理图如图4所示[30]。结果表明,如图5所示[30],经过17道填充可将间隙填满,焊缝成形良好,没有缺陷。

哈尔滨工业大学倪志达[31]利用摆动导电嘴式的摆动电弧窄间隙MAG焊对EH40钢在窄间隙焊接条件下的组织转变贯序进行了研究,对给定坡口进行4道填充焊接。研究表明,窄间隙MAG焊单次热过程对先焊焊道的热影响范围在接头厚度方向上大约为一个焊缝厚度的长度,如图6所示[31],即后焊焊道的产生的热影响区在沿接头厚度的方向上几乎可以完全覆盖上一道焊焊道产生的热影响区。而对于热影响区中相同位置的组织转变,大致的过渡贯序为细长板条状无碳化物贝氏体、针状铁素体、以准多边形铁素体为贝氏体铁素体的粒状贝氏体。

图4 双丝双弧窄间隙焊接原理图

图5 双丝双弧窄间隙焊接接头形貌

图6 单道焊缝产生热影响区对前道热影响区的辐射范围

5 结论

EH40钢作为大热输入焊接高强钢板在船舶制造行业有着良好的应用前景,通过成分设计获得的高温粒子可以抑制奥氏体晶粒粗化同时促进针状铁素体形核,使得常用的高效率大热输入焊接方法可以很好地适用于EH40钢厚板的焊接。当前EH40厚板的焊接方法主要有埋弧焊、气电立焊和电渣焊,窄间隙GMA焊接作为一种高效的厚板焊接方法同样适用于EH40钢的焊接,该方法经试验论证可以看出具有很大的应用潜力。