煤化工设备耐磨层堆焊材料及工艺

张金深, 李辉2, 武爱兵

(1.中石化宁波工程有限公司,浙江 宁波 315207; 2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

0 前言

磨损是机械零部件三大失效形式之一。据统计,磨损导致构件损坏约占总失效的70%~80%,磨损失效不仅会造成大量的资源浪费,还可能直接或间接的造成事故[1-4]。在煤化工领域,设备和管道由于磨损带来的失效更是频频出现[5-7]。煤气化过程中黑水和炉渣常对真空闪蒸罐和渣放料罐等设备也会产生严重的磨损。堆焊是一种常用的提高设备表面性能的技术手段,通过焊接将合金均匀地沉积在软材料(通常是低碳钢或中碳钢)的表面上,以提高表面的硬度和耐磨性,而不显著降低延性和韧性。目前商业上有各种各样的堆焊合金可用来防止磨损,针对煤化工设备,国内设计公司及制造商常堆焊钴基材料达到抗磨损的效果,但其价格昂贵、工艺复杂、容易出现焊接裂纹并且修复困难[8-9]。因此选择一种合适的堆焊合金及相应的堆焊工艺来代替昂贵的钴基合金堆焊是当前工程上亟需解决的一个问题。

该文选择不同堆焊材料和堆焊工艺制备一系列的耐磨堆焊层,通过与钴基焊材比较,筛选出了价格合理、性能优良的耐磨堆焊合金及工艺,用于指导实际工况的耐磨层选材工作。

1 试验

1.1 材料选择和工艺设计

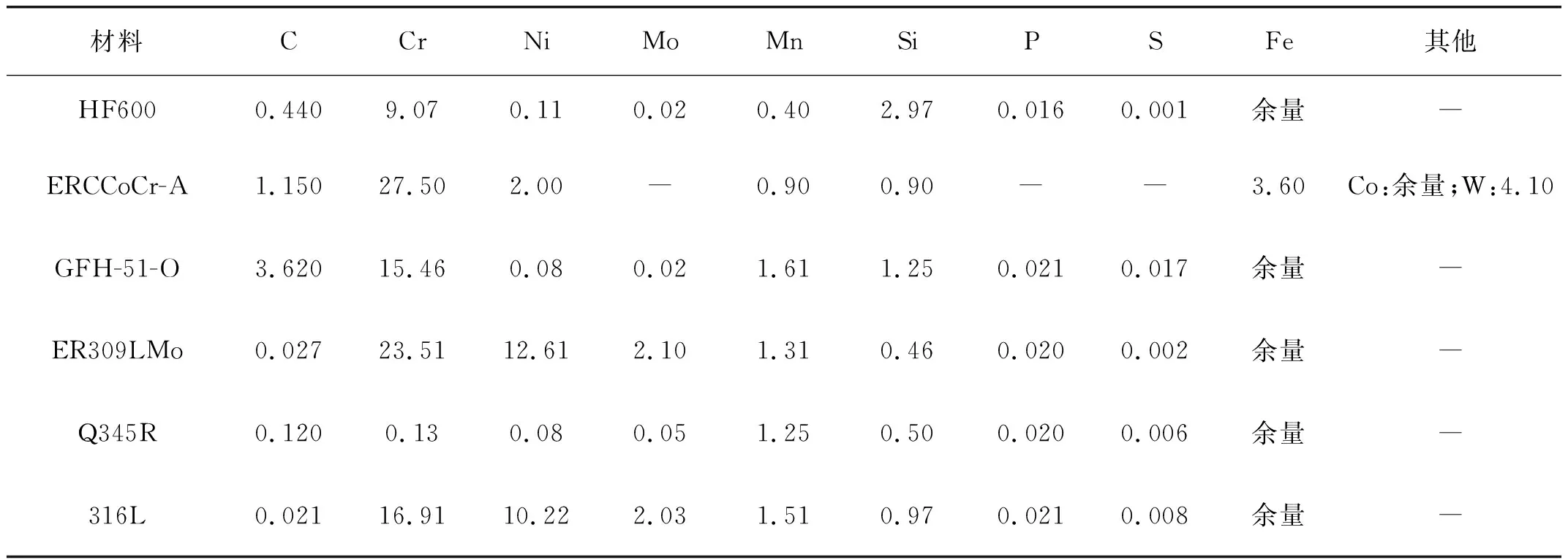

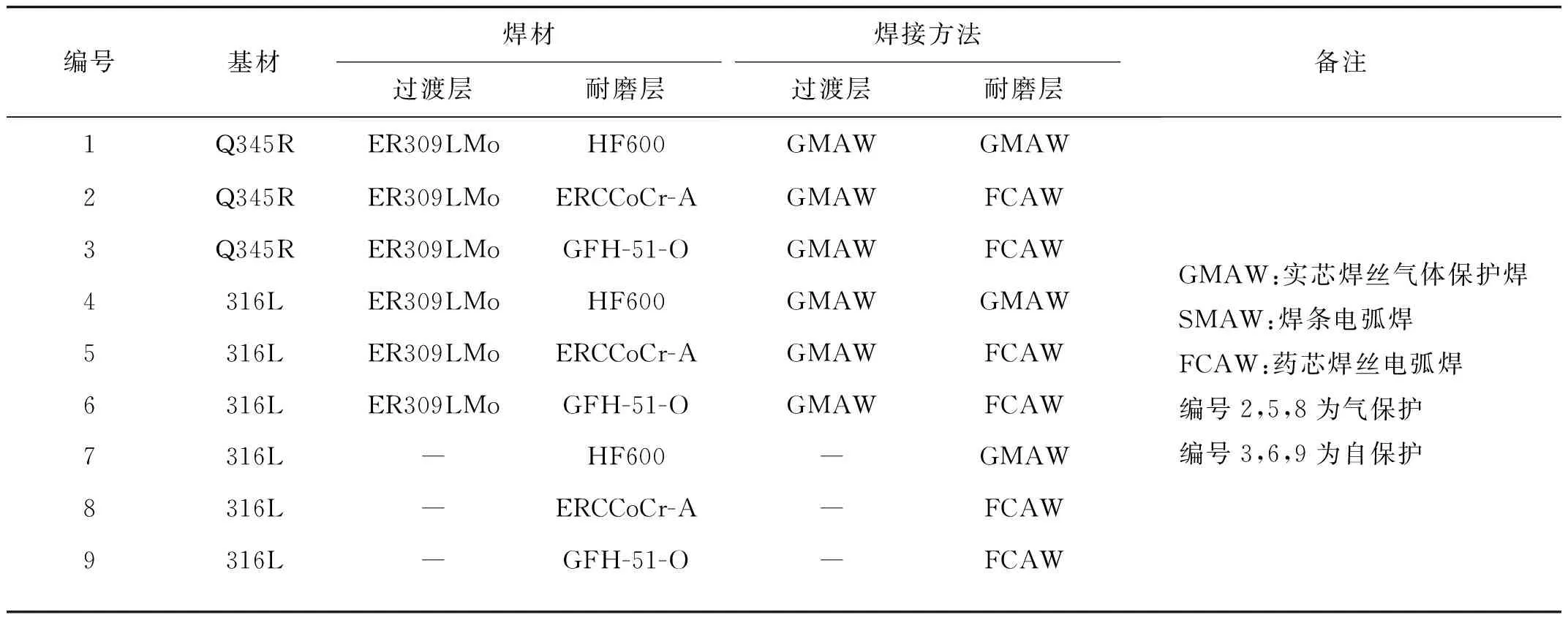

堆焊母材为Q345R和316L钢板,堆焊层材料为商用的HF600,ERCCoCr-A,GFH-51-O,该文同时考虑单层堆焊和双层堆焊,其中过渡层材料为ER309LMo,母材及焊材的主要化学成分见表1。制备的不同堆焊层的焊材及焊接方法见表2、表3。堆焊后分别进行在620 ℃进行焊后热处理。

表1 焊材、过渡层材料及基体材料的化学元素组成(质量分数,%)

表2 不同耐磨堆焊层基材、焊材及焊接方法

1.2 结构表征

采用金相显微镜(OM,Axiovert 40MAT,Carlos zeiss)对耐磨层的组织进行表征。浸蚀液为4%硝酸酒精溶液。采用场发射扫描电子显微镜(FE-SEM, Zeiss,SUPRA55,德国)对耐磨层表面形貌进行观察。测试前,样品经过喷金处理。

1.3 性能测试

采用图像法对堆焊层的孔隙率进行计算,所用软件为Image Proplus 6。采用HR-150DT型洛氏硬度计对堆焊层的硬度进行测量。每种样品选取10个不同点进行测量,结果表示为平均值±标准偏差。对于耐磨层,硬度测量时所用压头为120°金刚石圆锥,载荷为1 500 N,硬度表示为HRC;对于Q345和316L,由于材料硬度较低,压头采用淬硬钢球,载荷为1 000 N,硬度表示为HRB,为了便于比较,将HRB换算成HRC。耐磨性参考标准ASTM G99-17,采用HT-600型销盘式高温摩擦磨损试验机进行。摩擦副选用Si3N4小球,设置载荷10 N,摩擦半径4 mm,旋转速度为365 r/min,时间为30 min。摩擦系数由系统软件自动生成,磨损量由磨损前后试样的质量损失表示。

表3 不同耐磨堆焊层焊接工艺参数

2 结果与讨论

2.1 表面形貌

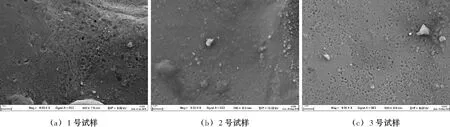

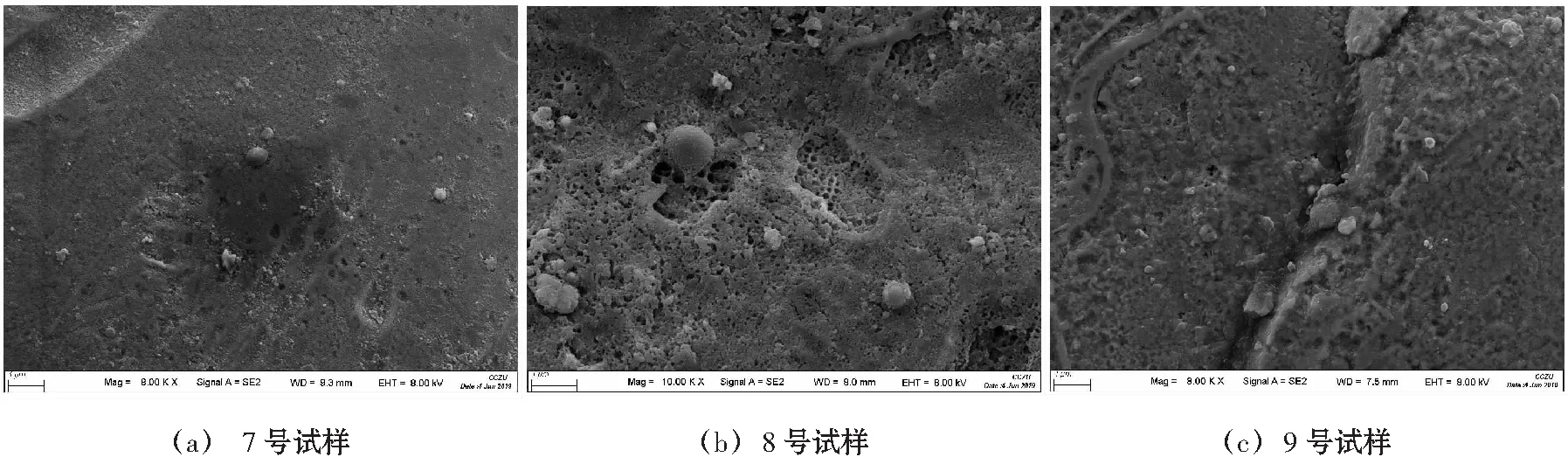

图1~图3是9种堆焊层的表面形貌。1号、3号、7号、8号、9号试样表面气孔明显较多。试样表面都有一定的球状物,其中1号、3号、4号、5号,8号、9号试样表面的球状物居多。可以看出,不加过渡层的单层堆焊工艺制备的堆焊层(7号、8号、9号试样)表面质量较差。

图1 1~3号试样堆焊层的表面形貌

图2 4~6号试样堆焊层的表面形貌

图3 7~9号试样堆焊层的表面形貌

2.2 孔隙率

图4为堆焊层的孔隙率。1号、8号试样表面层孔隙率较大,在1.7%~2.7%左右;2号试样表面层的孔隙率最小,为0.04%,其余表面层都在0.5%以下;其中2号和8号试样采用的是FCAW + ERCCoCr-A,说明该工艺堆焊层孔隙率较差。采用FCAW+GFH-51-O的3号试样其过渡层孔隙率最大,其余过渡层孔隙率都在0.5%以下。

图4 堆焊层的孔隙率

2.3 硬度性能

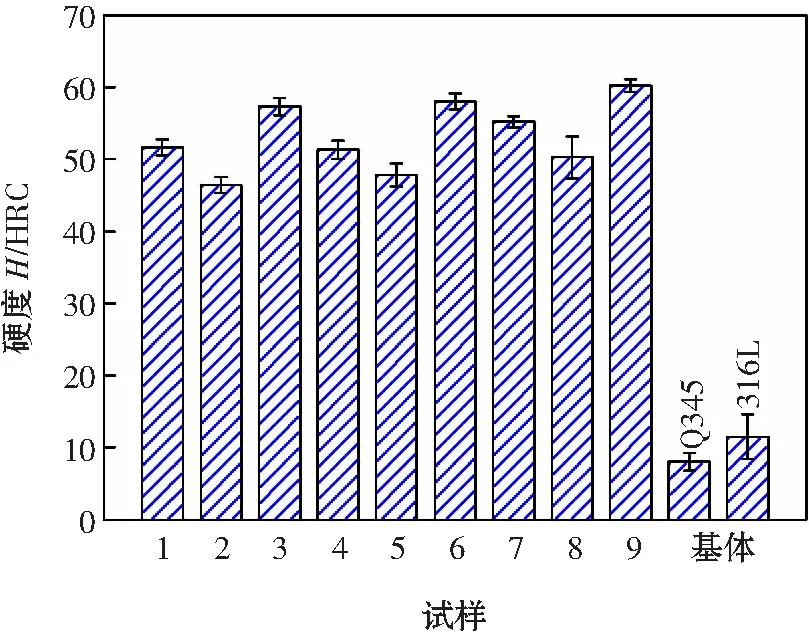

图5是耐磨层和基体表面洛氏硬度值。采用HF600材料制备的耐磨层硬度在51~55 HRC(1号、4号、7号试样),采用ERCCoCr-A材料制备的耐磨层硬度在46~50 HRC(2号、5号、8号试样),采用GFH-51-O材料制备的耐磨层硬度在57~60 HRC(3号、6号、9号试样)。均远高于Q345和316L基体的硬度。说明选用铁基焊材制备的堆焊层比钴基焊材的硬度高。

图5 堆焊层和基体表面洛氏硬度值

2.4 耐磨性能

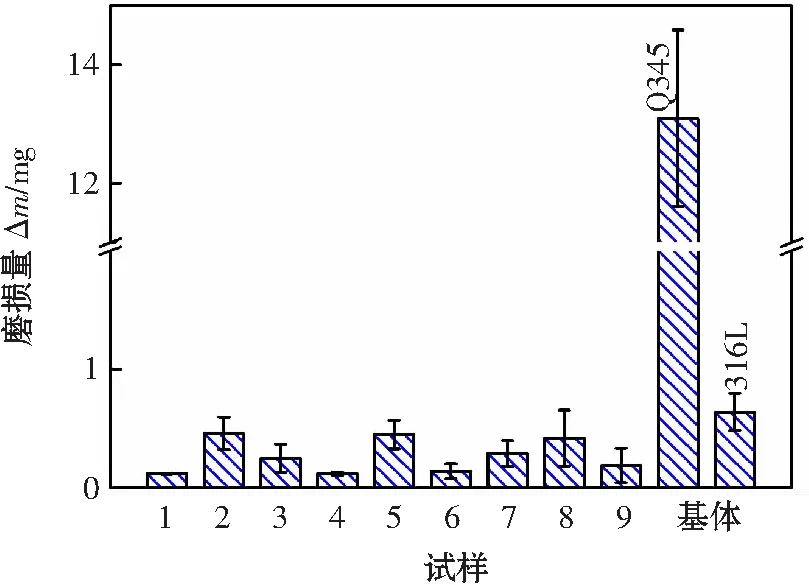

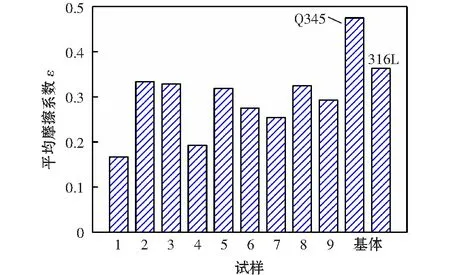

图6和图7是9种堆焊层及基体的经磨损试验后的磨损量和摩擦系数。所有耐磨层的耐磨性能均远高于Q345基体,高于316L基体。2号、5号、8号试样的耐磨性较其他耐磨层稍差。1号和4号试样的耐磨性能最好。说明采用GMAW+HF600的耐磨性能最好,采用FCAW+ERCCoCr-A最差。

图6 磨损30 min后的磨损量

图7 堆焊层及基体的摩擦系数

2.5 耐磨性能分析

从硬度数据可以看出,焊材GFH-51-O堆焊的耐磨层硬度最高,其次是焊材HF600,钴基焊材ERCCoCr-A硬度最低。从耐磨性数据可以看出,焊材HF600的耐磨性能最好,焊材GFH-51-O稍低于HF600,焊材ERCCoCr-A耐磨性同样是最低。

堆焊层的硬度通常与堆焊层的组织有关[10-11],特别是组织中的碳化物,在Fe-Cr-C系耐磨堆焊合金组织中常见的碳化物包括:M7C3型、M23C6型和M3C型,其中M7C3型具有密排六方点阵,硬度为1 200~1 800 HV,呈六角形杆状及板条状不连续的分布在奥氏体基体中;M23C6具有面心立方点阵,是以Cr为主的间隙碳化物,硬度为1 000~1 100 HV;M3C型具有渗碳体点阵,硬度为840~1 100 HV,呈网状分布。高铬铸铁组织中铬的3种碳化物的种类与Cr含量和C含量有密切关系,只有当铬含量较高,且铬碳比在3.5~10.2之间时,才能得到初生M7C3型碳化物[12-13]。

图8是4号试样(焊材为HF600)和6号试样(焊材为GFH-51-O)表面层的金相组织,2种表面层的组织均由初生碳化物与共晶组织组成,基体由马氏体、奥氏体与铁素体组成,经XRD物相测定,初生碳化物和共晶组织的碳化物均为M7C3型碳化物,可以看出4号试样的初生M7C3彼此孤立分布,切断了基体的连续性,这是其具有良好的硬度和耐磨性的主要原因。HF600(含碳0.44%、含铬9%、含硅3%)虽然其铬碳比超过10.2,但由于硅的加入,影响了碳在奥氏体中的溶解度,促使碳脱溶,以碳化物的形式析出,使其仍获得M7C3型初生碳化物。另外,硅的加入使基体中奥氏体含量减少,马氏体含量增加,因而也大幅度提高了其耐磨性[14]。ERCCoCr-A为钴基合金(含铬27%、含钨4%),堆焊层组织主要包括γ-Co基体、弥散分布的析出相和碳化物。Cr,W,Fe 等元素固溶于γ-Co中产生晶格畸变,提高基体的高温抗氧化性能,钨的原子尺寸比Co大,形成的M7C3碳化物弥散分布,提高了基体的硬度[15-16]。因此ERCCoCr-A具有较好的耐磨性能。但与GFH-51-O焊材和HF600焊材相比,其耐磨性仍较低。

2.6 焊材和工艺的选择

综合上述各项性能,可以发现耐磨性较好的是:1号、4号、6号、9号;硬度性能较好的是1号、3号、4号、6号、7号、9号;孔隙率较低的是2号、4号、5号、6号、7号;表面气孔较少的是2号、3号、4号、5号、9号;另外从经济性来看:一般焊材合金元素越多,其价格也就越高,HF600(1号、4号、7号)仅含有约10%Cr,而GFH-51-O(3号、6号、9号)含有20%Cr,ERCCoCr-A(2号、5号、8号)为Co-Cr-W合金,因此价格方面HF600价格也最为合理。综上所述,在煤气化装置耐磨材料及工艺上优先推荐:中铬的HF600+GMAW+双层堆焊。

3 结论

(1) 焊材GFH-51-O和焊材HF600表面硬度高于焊材ERCCoCr-A,其中采用FCAW工艺制备的9号试样堆焊层硬度最大。

(2) 所制备试样的堆焊层、过渡层和基体之间的结合良好。堆焊层和过渡层的孔隙率均在3.5%以下,大部分在0.5%以下。

(3) 9种耐磨层的耐磨性能均远高于Q345基体,高于316L基体。采用HF600焊材和GMAW工艺制备的试样具有最好的耐磨性;其次是GFH-51-O焊材和FCAW工艺制备的试样。

(4) 堆焊层组织中M7C3型碳化物是硬度和耐磨性大幅度提高的关键,其中Cr含量提高耐磨性的主要元素。Si含量的添加可以改善碳化物的分布,助于提高耐磨性。