模拟凝析油乳液破乳剂的制备与评价

李 洁,李心宇,朱 筱,张科良

(西安石油大学化学化工学院,陕西西安 710065)

苏里格气田采出液含有高乳化的凝析油。乳化凝析油形成与天然气中C3以上含量较高、采气过程中投加的泡排剂以及缓蚀剂的加注有关。投加的泡排剂对采出液的破乳效果有较大影响。气井残留的压裂液、采出液中悬浮物对凝析油乳液的形成影响较小[1]。与此同时,气井生产中带出的大量井底固体微粒和H2S 腐蚀产物(FeS,Fe2S3,固态S 等)对乳液也起稳定作用。因此,产出的乳液具有很好的稳定性[2]。气井生产过程中,加注的缓蚀剂在一定程度上充当了乳化剂的角色,缓蚀剂可能是造成气田水乳化的原因之一[3]。

当前,我国基本上凝析油乳液的专属破乳剂品种比较少,针对此情况大多都是从商品级的原油破乳剂中筛选[4-6];另外一种方法就是破乳剂的复配。因此,研发凝析油破乳剂显得十分急迫重要。

1 实验部分

1.1 实验仪器与药品

起始剂,路易斯酸催化剂,环氧氯丙烷,石油醚,甲醇,乙醇,二甲苯,十二烷基苯磺酸钠等为分析纯试剂,有机胺A,膨润土,煤油,羟丙基胍胶,凝析油破乳剂B等为工业品。

501 型超级恒温水浴,FT-IR4700 傅里叶红外光谱仪。

1.2 实验方法

1.2.1 模拟凝析油乳状液的制备 本实验所使用的凝析油乳液为模拟其组成的模拟乳液。模拟凝析油具体构成如下:配制50 g 模拟凝析油需60 ℃~90 ℃的石油醚27.5 g,90 ℃~120 ℃的石油醚15 g,煤油7.5 g。

模拟水样的配制方法:取100 mL 的自来水,先加入0.8 g 十二烷基苯磺酸钠,搅拌溶解完全后,再加入1 g 羟丙基胍胶和膨润土,搅拌下溶胀4 h。

在高速搅拌器的金属杯中,加入配好的模拟水样100 mL,再加入50 mL 配好的模拟凝析油。调节高速搅拌器的转速为8 000 r/min,搅拌时间10 min。

1.2.2 凝析油破乳剂样品试液的配制 将凝析油破乳剂产品配制成浓度为5 %的甲醇-二甲苯溶液:即称取5.00 g 试样于烧杯中,用甲醇-二甲苯溶解,将溶液转移到100 mL 的容量瓶中,定容至满刻度。

1.2.3 实验方法 用瓶试法进行破乳实验。取100 mL乳状液置于比色管中,在室温下加入不同条件下制备的凝析油破乳剂。手摇200 次(左右手各摇100 次)。然后,静置,观察破乳情况。每隔15 min 记录一次脱水、脱油以及界面情况,共记录2 h。

1.3 凝析油破乳剂的合成原理

具有活泼氢的起始剂在路易斯酸催化剂作用下,与环氧氯丙烷发生接枝聚合反应,生成活性中间体;该中间体与有机胺发生取代反应,最终制备出聚阳离子型表面活性剂,反应原理(见图1)。

图1 反应原理

其中,x≤4,R1,R2,R3之中至少有一个为H,其余为烷基基团。

1.4 中间体制备条件对凝析油破乳剂破乳性能的影响

1.4.1 凝析油破乳剂中间体的合成 250 mL 干燥的三口烧瓶中安装机械搅拌器、回流冷凝管、温度计,加入计量的起始剂1 与起始剂2,加热搅拌使起始剂混合完全,加入计量的路易斯酸催化剂。待催化剂与起始剂混合均匀后,升温至65 ℃~75 ℃。通过恒压溶液漏斗,缓慢滴加计量的环氧氯丙烷(1.0 h)。滴加完毕后,按照正交实验表安排的反应时间进行反应。停止反应,冷却,便得到凝析油破乳剂中间体。

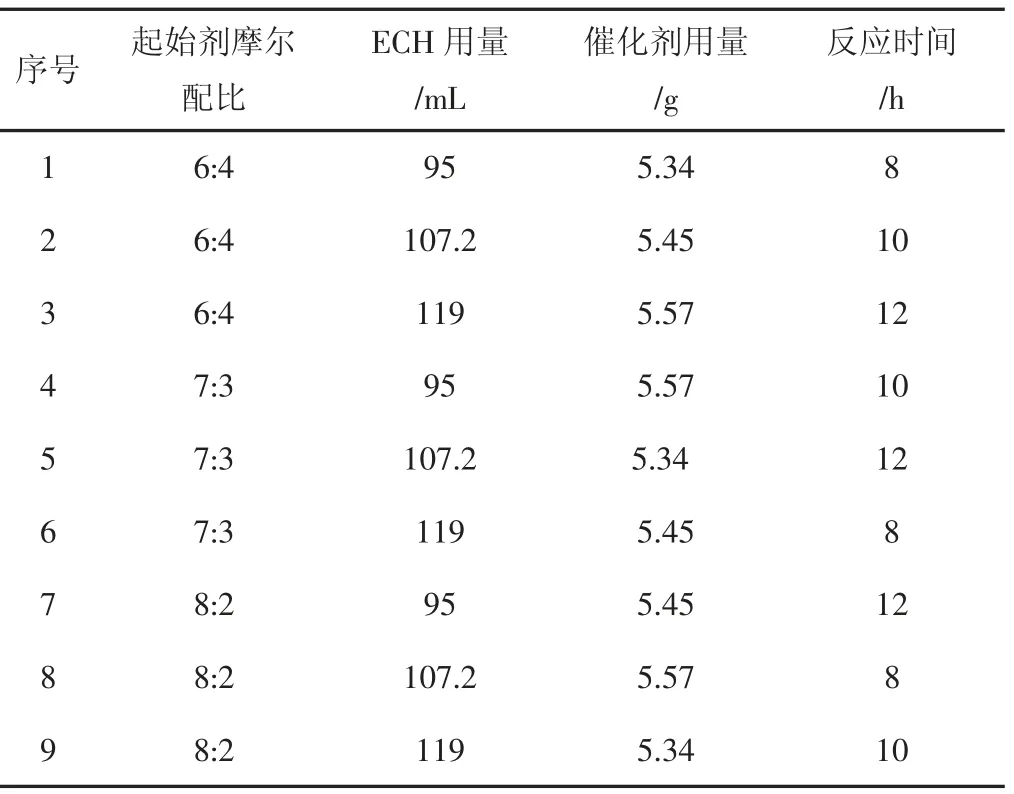

通过边界条件实验发现,起始剂的组成、环氧氯丙烷的用量、催化剂的用量以及反应时间都对最终产品的破乳性能有影响。为此,应用正交实验设计理论,设计方案L9(34)正交实验表头设计(见表1),具体安排(见表2)。

表2 L9(34)正交实验安排表

1.4.2 凝析油破乳剂的合成 250 mL 干燥的三口烧瓶中安装机械搅拌器、回流冷凝管、温度计。按照物质的量n(中间体分子中氯甲基):n(有机胺A)=1:1 的比例加入反应物,再加入一定体积的无水乙醇,搅拌均匀加热升温至回流持续反应12 h。冷却,即得到最终产品。

1.5 反应配比、反应时间以及有机胺种类对凝析油破乳剂破乳性能的影响

1.5.1 反应配比对凝析油破乳剂破乳性能的影响 改变中间体与有机胺A 的配比,探讨反应配比对凝析油破乳剂破乳性能的影响。

1.5.2 反应时间对凝析油破乳剂破乳性能的影响 改变反应时间,探讨反应时间对凝析油破乳剂破乳性能的影响。

1.5.3 反应温度对凝析油破乳剂破乳性能的影响 改变反应温度,探讨反应温度对凝析油破乳剂破乳性能的影响。

1.6 凝析油破乳剂的复配与性能评价

将自制的最佳性能凝析油破乳剂与现场应用破乳剂B 按照一定的质量配比进行混合,探讨自制破乳剂与现场用破乳剂之间有无协同作用。

1.6.1 破乳温度对凝析油破乳性能的影响 改变破乳温度,探讨破乳温度对凝析油破乳剂破乳性能的影响。

1.6.2 凝析油破乳剂加量对凝析油破乳性能的影响改变凝析油破乳剂的加量,探讨破乳剂加量对凝析油破乳性能的影响。

1.7 凝析油破乳剂结构的红外光谱表征

采用涂膜法测定性能最优凝析油破乳剂的红外光谱。

2 结果与讨论

2.1 模拟凝析油乳状液的制备

制备的模拟凝析油乳液的外观(见图2)。

图2 模拟凝析油乳液外观图

由图2 可以看出,自制的模拟凝析油乳液为一白色均匀乳浊液。结果表明,在室温下可以稳定保存,在考察的破乳温度下也是稳定的乳液。

2.2 中间体制备条件对凝析油破乳剂破乳性能的影响

对于模拟凝析油乳液破乳来讲,破乳后基本呈三相状态。上相为凝析油,下相为水相,中间层为油水乳化层。为了对破乳状况进行客观的评价,定义综合评价因子(%)=0.85×脱油百分率+0.15×脱水百分数。

表3 L9(34)正交实验结果(35 ℃,2 h)

表4 中间体与有机胺A 摩尔配比对凝析油破乳剂破乳性能的影响

合成的9 种凝析油破乳剂对凝析油的破乳结果(见表3)。

从表3 可以看出,影响凝析油破乳剂破乳性能的影响因素依次为,起始剂配比>ECH 用量>反应时间>催化剂用量。起始剂配比为最主要影响因素,ECH 用量次之,反应时间与催化剂用量影响最小。

最佳中间体的制备条件为:起始剂配比为7:3;ECH 用量为95 mL;催化剂用量为5.57 g;反应时间为8 h。中间体最佳制备工艺条件下得到的中间体与有机胺A 反应产物的综合评价因子为66.2 %。

2.3 中间体与有机胺反应配比、反应时间、反应温度对凝析油破乳性能的影响

2.3.1 中间体与有机胺反应配比对凝析油破乳剂破乳性能的影响 不同反应配比合成5 种凝析油破乳剂对凝析油的破乳结果(见表4)。

由表4 可以看出,凝析油破乳剂破乳性能随二者摩尔比的增加而增大;当二者摩尔比为1:1 时,破乳剂的破乳性能最好。究其原因在于,当有机胺A 加量不足时,中间体分子中氯甲基被取代不完全,破乳活性基团浓度小,此时破乳性能差;当有机胺加量进一步增加时,破乳剂的破乳性能略有下降。可能是过量的有机胺导致交联反应发生,从而不利于破乳。具体原因还有待于进一步研究。

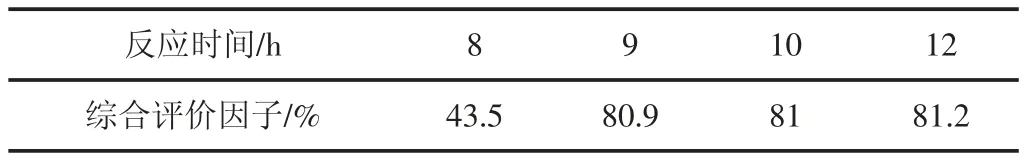

2.3.2 反应时间对凝析油破乳剂破乳性能的影响 不同反应时间合成4 种凝析油破乳剂对凝析油的破乳结果(见表5)。

表5 反应时间对凝析油破乳剂破乳性能的影响

由表5 可以看出,凝析油破乳剂破乳性能随反应时间的增加而增大;当反应时间达到9 h 后综合评价因子基本不变。最佳反应时间还要由复配效果确定。

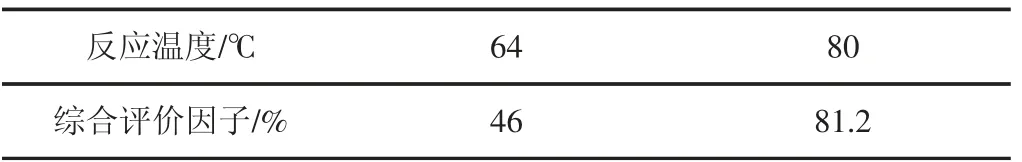

2.3.3 反应温度对凝析油破乳剂破乳性能的影响 反应温度分别为64 ℃、80 ℃条件下,合成了2 种凝析油破乳剂。对其破乳性能进行了评价,结果(见表6)。

表6 反应温度对凝析油破乳剂破乳性能的影响

由表6 可以看出,凝析油破乳剂破乳性能随反应温度的升高而增大;反应温度为80 ℃优于64 ℃。较佳的反应温度为80 ℃。

2.4 凝析油破乳剂的复配与性能评价

表7 自制破乳剂与现场破乳剂的复配(35 ℃)

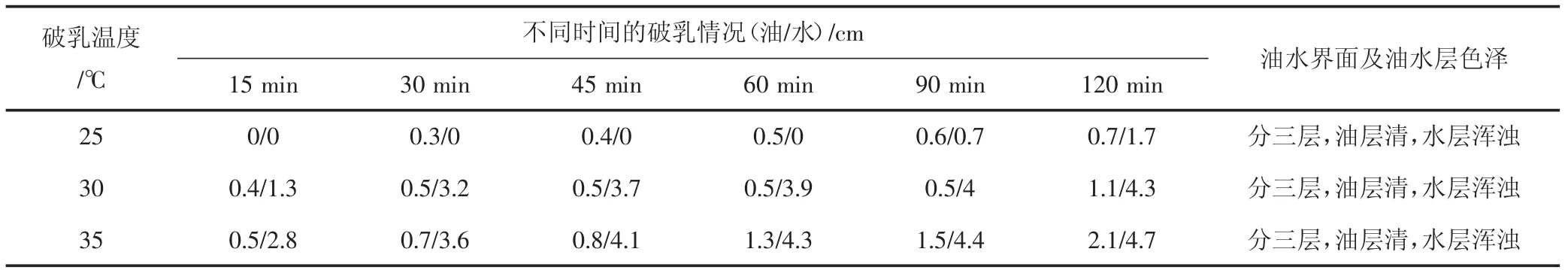

表8 破乳温度对破乳剂破乳性能的影响

表9 破乳剂脱水效果(35 ℃)

将自制凝析油破乳剂与现场应用破乳剂按照一定的质量配比进行混合,探讨自制破乳剂与现场用破乳剂之间的协同作用。

自制凝析油破乳剂与商品级凝析油破乳剂的复配产品对凝析油的破乳结果(见表7)。

由表7 可以看出,自制破乳剂与现场破乳剂具有良好的协同效应。复配后的破乳剂的破乳性能随现场破乳剂含量的增加而增大,复配比为8:2 时最好;但当复配比进一步增加为7:3 时,破乳性能下降。

2.4.1 破乳温度对凝析油破乳性能的影响 改变破乳温度,探讨破乳温度对凝析油破乳性能的影响(见表8)。

从表8 的数据可知,随着破乳温度的升高,破乳剂的破乳活性增大。这可能是随着破乳温度的增加,破乳剂分子在凝析油乳液中的扩散能力得到加强,破乳活性进一步改善。

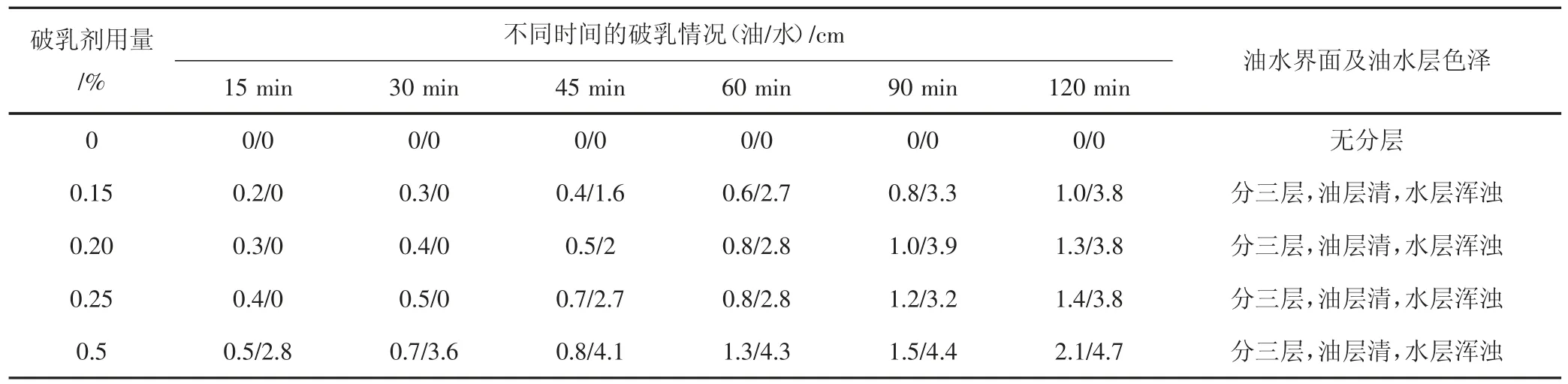

2.4.2 凝析油破乳剂加量对凝析油破乳性能的影响改变凝析油破乳剂的加量,探讨破乳剂加量对凝析油破乳性能的影响。

对最佳工艺条件下得到的破乳剂进行加量与破乳剂破乳性能研究,结果(见表9)。

从表9 的数据可知,当破乳剂的加量由0.15 %增加到0.5 %,凝析油破乳剂的破乳性能随破乳剂加量的增加而改善;当破乳剂加量为0.5 %时,破乳效果最好。

2.5 凝析油破乳剂结构的红外光谱表征

采用涂膜法测定性能最优凝析油破乳剂的红外光谱(见图3)。

由图3 可知,波数3 450 cm-1的吸收为N-H 的伸缩振动吸收;2 850 cm-1、2 920 cm-1分别为甲基或亚甲基C-H 伸缩振动吸收;1 600 cm-1为醇-OH 吸收;1 450 cm-1为C-H 弯曲振动吸收;1 000 cm-1为C-OC 醚健吸收;750 cm-1为C-Cl 的振动吸收。

3 结论

(1)凝析油破乳剂活性中间体合成的最优反应条件是:最佳中间体的制备条件为:起始剂配比为7:3;ECH 用量为95 mL;催化剂用量为5.57 g;反应时间为10 h。

(2)凝析油破乳剂制备的最佳条件是:中间体的物质的量为0.05 mol,有机胺A 的用量为0.05 mol,溶剂无水乙醇20 mL,回流反应12 h。

(3)最佳自制破乳剂加量0.5 %,35 ℃时,破乳性能良好。综合评价因子为81.2 %。

(4)自制凝析油破乳剂与工业破乳剂B 复配比为8:2,后其最佳用量为0.5 %。综合评价因子为89.4 %。

图3 凝析油破乳剂的红外光谱

(5)对自制的凝析油破乳剂进行了红外谱图分析,结果表明与预期结构相符。