气体温度对冷喷涂7075铝合金涂层性能的影响

吴增荣,胡永俊,代明江,张科杰,小川和洋,谢迎春,黄仁忠

(1.广东工业大学 材料与能源学院,广州 510006;2.广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510650;3.日本东北大学,日本 仙台 980-8579)

航空用铝及铝合金由于密度小、强度高、成形性能好等优点,广泛应用于航空航天器零部件(如飞机蒙皮、隔框、壁板、油路机匣等)的制造。然而铝合金通常耐磨性较差,在大载荷、高振动的服役环境下,零部件配合部位容易因磨损失效而报废,造成安全事故和巨大经济损失[1-3]。因此,采用再制造技术对铝合金零部件受损部位进行修复具有重要意义。7075作为强度最高的常规航空铝合金,可作为修复材料应用于其他变形铝合金以及铸造铝合金零部件的再制造,不仅能够恢复原有尺寸和功能,更能够对受损部位进行强化[4]。然而传统表面修复技术,如焊接和热喷涂技术等,由于高温热源的引入,不可避免地会在修复部位产生较大的热影响区,容易产生变形破坏,同时修复层还存在氧化严重、孔隙率高、易产生裂纹等问题[5-6],严重影响铝合金修复件在服役过程中的安全性和可靠性,存在一定的局限性。因此,开发可靠的铝及铝合金零部件修复技术对提升航空工业相关修复技术水平十分重要[7-8]。

冷喷涂是20世纪80年代中期新发展起来的一种新型涂层加工技术[9],并逐步发展成为增材制造与再制造技术。相对于传统再制造技术,冷喷涂过程中材料的温度远低于其熔点,粉末粒子在碰撞基体前处于固态,对基体热影响较小,在整个喷涂过程中,材料发生氧化、相变、晶粒长大的程度低,喷涂材料的成分与组织结构能够保留到涂层中,保证了修复层组织性能的均匀性和稳定性[10],适合作为铝合金等有色金属零部件的修复技术[11]。虽然变形铝合金一般塑性较好,有利于粉末变形沉积,但是其较低的密度使得粉末粒子的运动行为更容易受到冷喷涂气流场结构,尤其是基体附近的弓形激波的影响,就目前公开的报道来看,沉积性能并不理想,所制备的沉积体内部往往有较大的空隙率,与基体的结合强度也有限[12-13]。7075作为Al-Zn-Mg-Cu变形铝合金,由于添加了少量的Zn、Cu等元素,其密度略有增加,但是塑韧性相对于纯铝则明显降低(延伸率通常<10%),其冷喷涂工艺性能更差,相关研究报道尤其是国内的研究十分有限,尚未有采用廉价的氮气作为喷涂气体成功制备7075沉积体的公开报道。Sabard等人[14]为提高7075铝合金冷喷涂工艺性能,采用对原始粉末固溶热处理以提高粉末塑性的方法,在6061铝合金上制备了7075铝合金涂层。虽然喷涂气体选用昂贵的氦气,并且热处理后粉末沉积效率从8.6%提高到50%,然而涂层内部仍然有较多裂纹、孔洞等缺陷,并且表征涂层性能的关键技术指标——结合强度也未能给出。不仅如此,所制备的涂层厚度仅有约300 μm,实际应用价值有限。Rokni等人[15-17]则在冷喷涂7075方面做了大量系统性的研究工作,从涂层沉积过程中组织结构演变到力学性能,再到后处理(时效)对涂层显微结构和力学性能的影响,都有较为深入的研究,然而其所有冷喷涂7075工艺均采用氦气作为喷涂气体,成本较高,难以大批量应用。另外,其研究也没有涉及气体温度这一重要参数对涂层组织性能的影响。实际上,在常规的冷喷涂过程中,虽然相同条件下提高气体温度往往有利于提高粉末粒子速度和颗粒软化程度,从而有利于粉末颗粒的变形沉积[18],但是对于以铝合金为代表的低熔点材料而言,也许并非如此。过高的温度可能导致粉末部分熔化,产生不必要的氧化和相变,导致涂层性能变差。为此,本研究采用高压冷喷涂系统,首次采用氮气作为工作气体成功制备了高致密度、高结合强度、大厚度的7075冷喷涂涂层,并且在此基础上,研究了工作气体温度对冷喷7075铝合金涂层微观结构、致密度、硬度、结合强度的影响。通过调控过程参数来提升7075铝合金涂层的性能,以期为制备性能优异的7075冷喷涂涂层提供重要参考。

1 实验

1.1 实验材料

实验基体材料选用市购1060纯铝板,尺寸为100 mm×100 mm×3 mm。喷涂粉末为7075铝合金,图1a和图1b分别为其表面和截面形貌。可以看到大部分粉末球形度较差,且颗粒表面粗糙,存在卫星球,符合气雾化工艺制备特征。颗粒内部呈典型的高速凝固形成的胞状枝晶组织,经采用Nano Measurer软件测量,晶粒尺寸范围为2.4~8.2 μm,平均4.3 μm。粉末粒径分布则采用Malvern激光粒度测试仪湿法测量所得,如图2所示,D10为28.1 μm,D50为47.9 μm,D90为82.1 μm。

1.2 涂层和试样制备

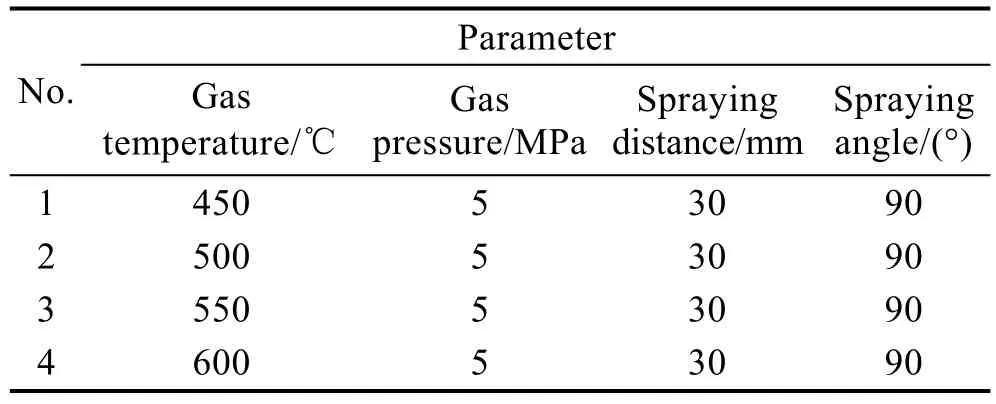

实验前先将基体进行喷砂处理,随后采用丙酮超声波清洗干净并吹干。采用日本等离子技研工业株式会社研制的PCS1000高温高压冷喷涂系统,N2作为工作气体,在纯铝基体上制备了7075铝合金涂层,具体喷涂工艺参数如表1所示。

1.3 涂层性能表征

涂层截面和粉末颗粒采用LEICA DMINM MW550金相显微镜观察。涂层孔隙率采用图像法测定:先随机选取5张涂层截面微观照片,利用Leica软件对每张照片进行分析并计算孔隙率,最后取其平均值。为观察涂层内部颗粒变形和结合情况,采用Keller试剂(H2O 95%,HNO32.5%,HCl 1.5%,HF 1%)浸蚀涂层试样25 s,清洗干净后进行金相观察。除此之外,用JSM-5910扫描电镜对涂层内部微观组织做进一步的观察分析,并采用配套的EDS能谱仪进行元素成分半定量分析。采用MH-5D型显微硬度计对涂层进行显微硬度测量,在每组试样上分别选取5个测试点,施加载荷为100 g,加载时间为15 s,然后计算其平均值作为该涂层的显微硬度。涂层结合强度测试按照ASTM C633标准进行:先用FM1000胶将试样与对偶件相连,用夹具锁紧后,在190 ℃下加热3 h,使胶充分润湿界面并粘接牢固,再采用GP-TS2000M万能试验机进行拉伸实验。

表1 冷喷涂7075铝合金涂层工艺参数Tab.1 Processing parameters of cold sprayed 7075 aluminum alloy coatings

2 结果及分析

2.1 涂层组织结构分析

图3为通过冷喷涂技术在不同气体温度下制备的7075铝合金涂层截面金相低倍图像,可以看到在400~550 ℃范围内,涂层与基体结合良好,涂层内部相对致密,无明显孔洞及夹杂,孔隙率均小于0.5%,厚度也都超过1 mm。说明本实验条件下,采用5 MPa廉价高压氮气,能够在纯铝基体上制备大厚度致密7075铝合金涂层。对比图3a、b、c还可以发现,随着喷涂温度由450 ℃升高到550 ℃,涂层宏观结构并未发现明显区别,然而当工作气体温度升高到600℃,涂层结构出现了明显的突变,尽管涂层/基体界面依然结合良好,未出现未结合区域,但涂层内部出现了微米级扁平状孔洞,分布于整个涂层内部,涂层致密度明显低于前三者。

为了进一步观察粉末颗粒的变形行为及粉末颗粒之间、粉末与基体之间的结合情况,对4种温度下制备的涂层试样浸蚀后进行金相观察[19]。如图4所示,可以清晰看到涂层内部的粒子堆积结构,颗粒内部晶粒也清晰可见。粉末颗粒均经历了不同程度的变形,呈扁平化趋势。虽然由于部分粒子变形不足够充分,在部分交界三角区存在约数微米大小的孔洞,但总体上粒子之间结合良好,界面连续且无明显缺陷,为涂层较高的内聚力提供了基本保障。涂层与基体界面呈锯齿状,部分粉末颗粒嵌入基体,形成了有效的机械咬合,且无裂纹和孔洞,因此预计涂层有较高的结合强度。

对比4种温度下粉末颗粒变形情况和内部晶粒分布还可以看到,随着主气温度的提升,粉末变形程度有略微增大的趋势,颗粒内部晶粒沿变形方向取向更加明显,并且当温度达到600 ℃时,相同浸蚀条件下粉末颗粒边界相对更不明显,颗粒内部晶粒大小均匀化程度也略有提升。

为进一步研究变形颗粒内部组织结构,选取550、450 ℃喷涂试样为代表进行SEM检测分析。如图5a红色虚线和箭头所示,为典型的冷喷涂粒子变形结构。根据晶界析出相的分布可以看到,颗粒内部变形非常不均匀,粉末中心位置仍为胞状枝晶结构,其大小和形态与原始粉末相比变化不大。而颗粒边缘则发生了强烈的塑性变形,呈流线形态。另外晶粒尺寸也相对较小,说明在冷喷涂过程中,颗粒边界发生了晶粒细化[20]。

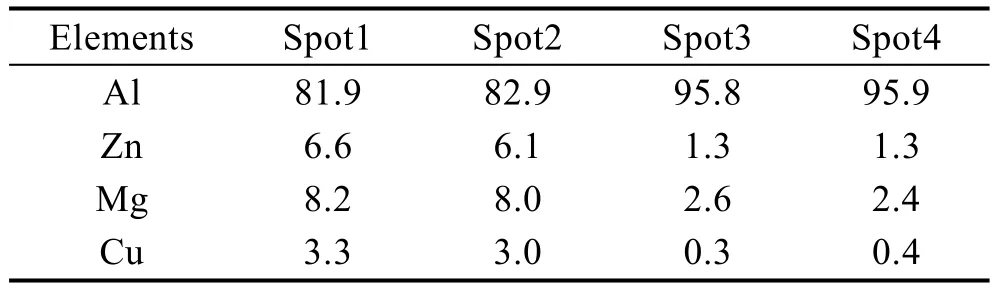

为进一步研究晶界析出相成分,在晶界和晶粒内部各选取两个点进行EDS元素半定量分析,如图5b所示,测得各点元素含量如表2所示。可以发现,7075涂层中晶粒边界上铜和镁的含量高于晶粒,而对于7075铝合金来说,其主要强化相有η[Mg(Zn,Cu,Al2)]和T(Al2Mg2Zn3)等[21],由此可推测图5中的白色区域应该是沿晶界析出的强化相Mg(Zn,Cu,Al2)和Al2Mg2Zn3,晶粒内部则为铝基固溶体。对于强化相的来源,根据上文对原始粉末和涂层内部微观组织分析,强化相应当为原始粉末所保留。强化相的存在,加上粉末粒子沉积时大变形产生的加工硬化以及晶粒细化作用,将有助于涂层强度的提升。

表2 450 ℃涂层EDS元素分析结果Tab.2 EDS analysis of 7075 coatings deposited at 450 ℃ %

2.2 涂层孔隙率

孔隙率检测结果显示,当主气温度为450、500、550 ℃时,涂层平均孔隙率分别为0.15%、0.21%、0.14%。可以发现,其他过程参数完全相同的情况下,主气温度从450 ℃升高到550 ℃,孔隙率并无明显变化,且都处于很低水平(<0.5%)。这说明随着主气压强达到5 MPa高压时,气体温度为450 ℃时,涂层内部已较为致密。但是,随着喷涂工作气体温度继续升高到600 ℃时,涂层的孔隙率发生了突变,达到了4.2%,如图3d所示,涂层内部同一高度处出现了扁平状的宏观大孔隙,其尺寸达到了百微米级。这可能是由于当喷涂气体温度进一步上升,一方面粉末颗粒沉积时温度更高,另一方面粉末撞击基体时速度也有所提升[22-23],撞击后因大变形产生的热量也更高,综合作用使得粉末颗粒沉积后的温度,尤其是边缘部位温度提升,随着喷枪移动,沉积粒子直接暴露在空气中导致氧化较严重,后续沉积性能变差,产生层间分离现象,促进了扁平大孔隙的产生。关于其更为具体的形成机制,还有待下一步的专门研究。

2.3 涂层显微硬度

显微硬度是涂层微观组织的宏观体现,很大程度上与涂层力学性能直接相关。本实验条件下冷喷涂7075涂层显微硬度测量结果如图6所示,可以看到,随着主气温度的升高,冷喷涂7075铝合金涂层的平均硬度变化不大,涂层硬度受主气温度的影响较小。但4种温度条件下冷喷涂制备的7075铝合金涂层相对于7075板材的硬度值(102HV0.1,图6红色线)均有一定程度的提高。当主气温度为500 ℃时,涂层的平均显微硬度达到了最高值119.5HV0.1,这主要归因于冷喷涂粒子碰撞过程中,剧烈的塑形变形引起的加工硬化作用。随着颗粒撞击基体后塑性变形的进行,碰撞位置晶粒细化,位错密度不断增大,同时位错在运动时相互交割、缠结加剧,使位错运动阻力增大,引起变形阻力增大,提高了冷喷涂7075铝合金涂层的硬度。值得注意的是,当主气温度提高到600 ℃时,涂层的硬度表现出降低的趋势,平均硬度仅为107.4HV0.1。这是由于,一方面涂层孔隙率的升高降低了涂层的整体硬度;另一方面,对于熔点较低的7075铝合金,在600 ℃较高的主气温度条件下,如前所述,粒子沉积时的温度和速度均较高,在撞击基体的瞬间,大量的动能转化为热能,在粒子边缘尤其是发生绝热剪切失稳的位置,温度升高可能达到熔点[24-25],涂层局部位置甚至可能发生熔化,附近区域因温度升高产生的软化作用也大于加工硬化产生的硬化作用,使得涂层硬度降低,其数值几乎接近普通板材。

2.4 涂层结合强度

涂层结合强度作为涂层性能最重要指标之一,反映了涂层的力学性能,涂层结合强度的优劣直接决定了冷喷涂7075铝合金是否能用于轻质合金零部件的表面修复。图7显示了不同主气温度条件下,涂层的结合强度测试结果。

可以看到,测得的结合强度值均大于45 MPa,最低值和最高值分别为45.6 MPa和55.3 MPa。然而分析试样断裂面可以看到,所有样品中,其断裂面均发生在涂层与对偶件连接的FM1000胶面(图8),也就是说拉伸过程中FM1000胶均先于涂层/基体界面失效,可能是该胶与涂层润湿性不好,导致胶与涂层界面成为体系最弱部位。因此该结合强度测试结果并不能真实地反映本实验条件下冷喷涂7075铝合金涂层与纯铝基体的结合强度。但是可以确定的是,涂层结合强度均高于所测得的值。也就是说450 ℃条件下涂层的结合强度大于55.3 MPa。该实验结果证明,冷喷涂技术通过提高工作气体压力,利用价格相对便宜的氮气也可以制备出具有较高结合强度的7075铝合金涂层,这对于低成本修复轻质合金零部件,具有重要的现实意义。

3 结论

1)采用廉价的氮气,通过提高冷喷涂的主气压力(5 MPa)制备出了孔隙率低(0.14%)、界面结合良好、力学性能优异的大厚度7075铝合金涂层,在本实验最优条件下,涂层与纯铝基体的结合强度超过55.3 MPa。

2)当主气温度从450 ℃升高到550 ℃时,冷喷涂7075铝合金涂层微观组织及性能受主气温度的影响较小;随着工作气体温度的升高,粉末变形程度有略微增大的趋势,颗粒内部晶粒沿变形方向取向更加明显。但显微硬度并未增加,甚至有轻微下降,这可能是由于粒子速度和温度均随着工作气体温度的升高而升高,过高的粒子温升可能导致材料软化效应部分抵消了由于粒子碰撞速度提高、塑形变形加剧而引起的加工硬化效应。

3)利用高压冷喷涂系统制备7075涂层,过高的工作气体温度并不利于冷喷涂7075铝合金涂层的制备。当气体温度达到600 ℃时,涂层微观结构出现明显变化,原先致密的涂层出现了数百微米级的扁平状大孔隙,涂层孔隙率高达4.2%。