兰新高铁穿越长城段减振型无砟轨道减振垫合理刚度研究

张红平

(中国铁建国际集团有限公司,北京 100855)

国内城市轨道交通项目建设中较多采用了减振垫整体道床,该类型轨道结构具有基础条件适应性强、道床结构强度和稳定性良好、减振性能较优[1-2]等显著特点。然而,国内遂渝线、成灌线、哈大客专等项目铺设的减振垫无砟轨道结构试验线工程实测减振效果不良,高速铁路道床减振型轨道结构当时尚无成熟应用经验,需进一步深化技术方案研究。

1 工程概况

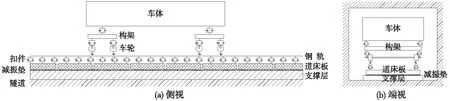

兰新高铁设计速度200 km/h及以上,线路在嘉峪关与古长城相交。线路为直线段,纵坡为+11.8‰和+1‰,竖曲线半径R=25 000 m,埋深12 m,段落长343 m,斜交角度约77°。该段线路以框架结构下穿通过。见图1。

嘉峪关古长城为明代长城,是国家重点文物保护对象,长城体为夯土结构,长城经多年风雨的洗礼,部分已经风化剥落,较为脆弱。兰新高铁穿越嘉峪关长城段选用减振垫无砟轨道结构,以期实现长城体保护高减振性和高速列车运营高平顺性的技术需求。轨道结构减振垫刚度设计需在满足高速列车安全运营条件下,主要满足以下指标限值[3-7]:

(1)长城体顶部容许振动最大速度≤0.25 mm/s;

(2)钢轨垂向位移≤2 mm;

(3)钢轨振动加速度≤5 000 m/s2。

图1 兰新高铁穿越长城地段现状及纵断面

2 模型及计算参数

2.1 基本假定[8]

嘉峪关明长城垂直于隧道结构,长城本体为无限长均匀夯土。

隧道周边土介质为符合线弹性模型的半空间体,土质均匀、各向同性,列车动力荷载作用下,土体与结构间不脱离、无相对滑动,即满足位移协调条件。

2.2 计算模型[9-15]

基于双块式减振型无砟轨道结构建立车辆-减振型无砟轨道-土体耦合模型,分析力学模型如图2所示。

图2 计算力学模型

土体为均质、各向同性的线弹性体。

车体、构架、轮对均考虑为刚性体,车体、构架考虑沉浮、点头、侧滚等自由度,轮对考虑沉浮、侧滚等自由度。

钢轨采用Euler梁模型,单元节点具有x、y、z三向平动和转动自由度;扣件简化为弹簧阻尼单元,且仅考虑垂向效应;道床板、减振垫及支撑层采用实体单元,采用共用节点方式过渡[9]。

2.3 计算参数

ANSYS仿真模型[16]采用CRH2型车体参数;采用双块式减振型无砟轨道结构参数,其中,减振垫主要参数见表1。

表1 减振垫计算参数[17]

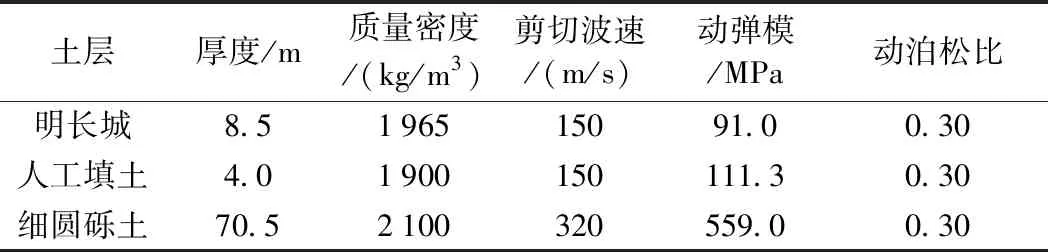

根据嘉峪关长城处地质资料和相关文献,土层的动力参数取值见表2。

轮轨垂向作用力由赫兹非线性弹性接触理论所确定,模型中采用等效线性化Hertz接触刚度Kh=1.3×109N/m[15]。

表2 土层动力参数[8]

基于结构振动与列车运营性能研究分析,模型采用典型德国低干扰长波不平顺谱[18],如图3所示。

图3 德国低干扰不平顺谱

2.4 边界条件

考虑到边界对振动波的影响,主体模型尺寸范围为150 m×83 m[19]。为了使单元能模拟波动效应,单元网格尺寸0.1~0.5 m。在计算中,时间步长取为0.005 s。单元类型选用四节点等参单元。由于模型的对称性,模型左边采用对称约束,下边界固定,右边采用自由边界。

3 减振型轨道结构减振垫合理刚度分析

研究列车以速度200 km/h通过轨道结构时,分析在不同减振垫刚度下长城体、钢轨的动力特性。

3.1 减振垫刚度对长城体振动影响分析

国内外轨道交通项目对夯土长城体保护尚无成熟应用经验,充分借鉴城市轨道交通项目建设敏感点保护经验及减振垫刚度可选范围,本文拟选用减振垫刚度指标分别为1.67,3.33,16.67,33.33,166.67,333.33 MPa/m和1 666.67 MPa/m。基于长城体顶部容许振动最大速度≤0.25 mm/s条件,分析满足长城体振动保护需求的减振垫合理刚度。

不同刚度减振垫条件下,长城顶部水平振动速度传递规律及分布特性如图4所示。

图4 长城顶部水平振动速度随减振垫刚度及传递距离变化规律曲线

从图4可知,在离隧道同一距离处,减振垫刚度越大,长城最高点处的水平速度越大。对同一刚度减振垫层而言,离隧道中心距离越远,水平速度越小;但是在距离隧道中心线5 m左右,水平速度出现极大值。当减振垫刚度达到166.67 MPa/m时,长城最高点处的最大水平速度接近0.25 mm/s,为此,减振垫刚度不应超过166.7 MPa/m。

3.2 减振垫刚度对钢轨振动特性影响分析

基于哈大客专、隧渝线减振轨道结构试验段研究成果及高速铁路项目建设经验,为保障列车运行安全、旅客乘坐舒适性,从轨道结构动力响应的角度出发,进一步重点分析40~200 MPa/m[20]范围减振垫刚度变化对钢轨振动加速度和垂向位置的影响。

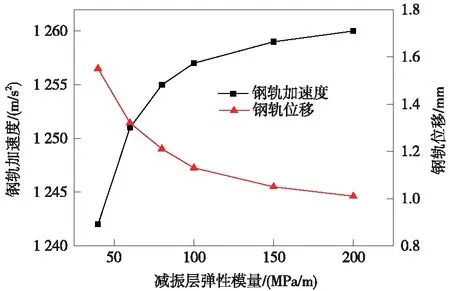

当列车以200 km/h的速度通过减振型无砟轨道时,不同刚度减振垫条件下钢轨垂向加速度和垂向位移的变化情况如图5所示。

图5 钢轨垂向加速度、位移随减振垫刚度变化规律曲线

由图5可知,当减振垫刚度在40~200 MPa/m范围变化时,钢轨的加速度随着减振垫刚度的增大而有所增大。当减振垫刚度由40 MPa/m增大至200 MPa/m时,钢轨垂向最大加速度由1 242 m/s2增加到1 260 m/s2,增幅仅为1.45%,说明减振垫刚度在40~200 MPa/m范围内变化时,钢轨加速度幅值差异不大。

钢轨的最大垂向位移随着减振垫刚度的增加而显著减小,当减振垫刚度由40 MPa/m增加到200 MPa/m时,钢轨最大垂向位移由1.55 mm减小到1.01 mm,减小幅度为34.8%,说明减振垫刚度的变化对钢轨垂向位移的影响明显大于对钢轨垂向加速度的影响。当减振垫刚度为40 MPa/m时,钢轨的最大下沉量为1.55 mm,未超过2 mm的限值,但是从控制钢轨最大下沉量的角度出发,建议减振垫刚度不宜小于40 MPa/m。

3.3 减振垫合理刚度的范围分析

从减振垫刚度对古长城的振动影响分析结果中可知,减振垫刚度低于166.7 MPa/m即可有效控制长城体振动速度。从控制钢轨垂向位移的角度出发,建议减振垫刚度不宜小于40 MPa/m。

综合考虑文物的减振要求、钢轨振动特性,建议减振垫设计刚度取值范围为40~160 MPa/m。

4 工程应用

根据上述无砟轨道结构合理刚度研究成果,工程实施采用了46 MPa/m刚度的减振垫。为进一步验证研究成果工程使用性能,由中国铁道科学研究院牵头开展了实施工点测点布置、实车测试等工作[21-22],现场测点布置如图6所示。

图6 轨道结构及古长城顶部传感器布置

采用CRH2-061C及CRH2-068C型综合检测车开展了嘉峪关南至石板墩南上、下行正线试验工点5 km/h准静态标定及动车组的逐级提速试验,通过各测点的最高速度为224.2 km/h。

动车组以不同速度通过目标工点时,长城顶部振动速度、钢轨垂向位移、钢轨振动加速度等幅值统计结果见表3。

表3 实测长城顶部振动速度、钢轨垂向位移及钢轨振动加速度幅值

由表3可知:当动车组以设计速度通过减振型无砟轨道地段时,长城顶端水平振动速度幅值为0.19 mm/s、钢轨垂向位移幅值为0.87 mm、钢轨振动加速度均值为1 141.8 m/s2,与仿真研究成果匹配一致。

同时,实车测试还验证了动车组通过安全性、稳定性和轨道结构变形、受力特性。

5 结论

针对兰新高铁穿越长城段减振型无砟轨道结构技术需求,从建立计算模型、长城体振动水平仿真分析、轨道结构服役功能仿真分析、实车测试验证等方面开展深入分析,主要研究结论如下。

(1)长城体水平振动速度随着减振垫刚度增加而增大;钢轨加速度随着减振垫刚度增加而变化不大;钢轨位移随着减振垫刚度增加而减小。

(2)列车运营、轨道结构服役性能需求的减振垫刚度不宜小于40 MPa/m;长城体保护需求的减振垫刚度不应大于166.7 MPa/m。

(3)设计成果工程应用同时满足了高铁安全、平顺、舒适性和长城体高减振性能需求。