三峡升船机准确停位系统优化改造

李 若,尚 桦,鄢玲祉

(长江三峡通航管理局,湖北 宜昌 443002)

三峡升船机作为船舶过坝的快速通道,其准确停位系统的稳定可靠直接影响着升船机的安全高效运行。现阶段,准确停位系统在船厢对接过程中,时而出现无法及时反馈上下游实时水位的情况。鉴于此,为提高升船机准确停位系统的工作性能,本文将对准确停位系统进行解析,根据理论分析和试验数据,提出其优化改造方案。

1 升船机准确停位系统

三峡升船机准确停位系统作为船厢在上、下游航道准确停位的重要设备,其作用是在船厢与上、下游航道对接停位过程中,将水位信息反馈至升船机主传动系统,提供变频器减速停机的减速点,使升船机船厢准确停位于上、下游航道当前水位。因此,升船机准确停位系统的性能直接关系到整个升船机运行的性能、可靠性、稳定性和安全性,是船厢稳定运行、准确停位的重要因素。

三峡升船机准确停位系统共有4套,分别布置于船厢上、下游的南北两侧。每套系统由安装在工作大门上的浮动标志镜和安装于船厢相应位置的反射式红外开关组成。

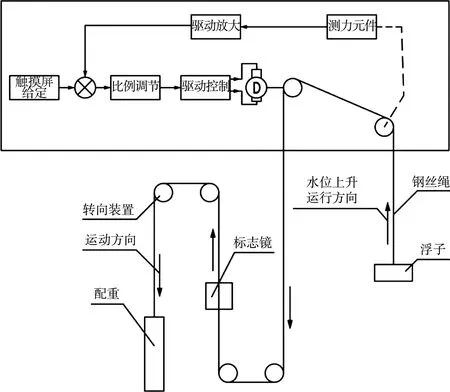

当船厢运行时,反射式红外开关(BO~B4)随船厢一起运行,而浮动标志镜及时反映上、下游航道,根据上、下游航道实时水位进行上、下移动微调。船厢运行至上、下游对接位时,各红外开关发射红外信号,经浮动标志镜反射后依次接收其信号,随后向升船机主传动控制系统发出减速停机命令,使船厢与上、下游航道准确对接。船厢与上、下游航道的准确对接,以及浮动标志镜准确反映上、下游航道实时水位是关键。当水位上升时浮动标志镜工作原理见图1。

图1 水位上升时浮动标志镜工作原理

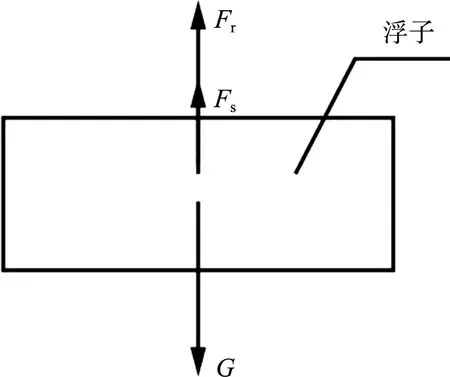

浮子受力如图2所示,承载浮子的浮筒与上、下游航道水位连通,其中浮子在水中受到3种力,分别是自身的重力G、钢丝绳的拉力Fr、水中的浮力Fs。浮子在水中的平衡条件是:当水位上升时,浮力Fs上升,钢丝绳拉力Fr减小。荷载测力元件实时测量钢丝绳受力情况,驱动放大后传递给控制单元,经控制单元内部计算、判断、输出电机转速、方向、启停等控制信息,拉动浮子上升,使钢丝绳重新达到原受力平衡状态;同理,当水位下降,浮子随同下降[1-2]。在此过程中,钢丝绳的位移变化即水位变化。连在钢丝绳上的标志镜随钢丝绳升降,从而给出准确的升船机对位信号。

图2 浮子受力

2 未准确停位的原因分析

2.1 准确停位系统实际工作状况

升船机试通航以来,偶尔会出现船厢停位不准,无法与上、下游航道对接的情况。经检查后发现主要原因是浮动标志镜工作状态不稳定,经常出现未能及时反映出上、下游实时水位的情况。

2.2 计算分析

2.2.1静态检测精度分析

从理论上分析准确停位系统静态检测精度的影响因素,主要有5个方面:荷载传感器自身的测量精度;钢丝绳转向机构的静摩擦力;钢丝绳的热胀冷缩;水密度的变化;水位变幅内钢丝绳自重对荷载传感器的影响。

为保证准确停位系统的精度,选用的中航电测L6J荷载传感器精度为C3级,其精度不低于0.03%,传感器最大测量误差为0.024 kg。

为消除转向机构中摩擦力对精度的影响,将荷载传感器置于机构最前端,水位变化直接反映在传感器上,可认为系统摩擦力近似为零。

由于系统安装于上、下游工作大门内,监测水位变化为相对于工作大门的变化,钢丝绳和工作大门均为钢制,可认为热胀冷缩对系统影响近似为零。

装置中采用直径为2 mm的钢丝绳,在水位变幅2 m的范围内,按式(1)计算,前端钢丝绳对传感器的最大影响质量m为0.049 kg。

m=πr2Lρ

(1)

式中:L为钢丝绳最大变化长度,取2 m;ρ为铁的密度,取7 800 kgm3;r为钢丝绳半径,取1 mm。

系统装置中采用直径为0.38 m的空心不锈钢浮子,质量约3 kg,按式(2)计算可知,当水位变化1 mm时,反映在荷载传感器上的变化m′为0.11 kg。

m′=πr2hρw

(2)

式中:h为水位变幅;ρw为水的密度,取1 000 kgm3。

升船机上下游在正常情况下水的浑浊度较稳定,在泄洪期间对水的密度影响较大,但此时升船机不会通航,不做考虑。

由上可知,理论误差为0.073 18 kg(< 0.11 kg),即此5方面所引起的误差小于1 mm的水位变幅引起的变化。

2.2.2动态条件下的检测精度分析

在动态条件下,检测精度主要与控制器的信号采集频率、控制周期、电机驱动芯片开关延迟时间及传动机构的惯性有关。系统中采用C8051F020单片机作为控制器,其自带的模数转换器(AD)最高采样频率可达10 kHz,程序控制周期约为50 ms(预估最大值),电机驱动芯片LMD18200开关延迟时间为300 ns,传动电机由于带有减速比30的涡轮涡杆减速机构,低速运行机构惯性可以忽略不计。则按照最大跟踪速度0.03 ms计算可知:动态最大误差约为1.5 mm,即此方面所引起的误差小于1.5 mm的水位变幅。

2.3 系统试验结果及分析

由于系统理论误差小于3 mm,远大于实际工作中的误差。

通过查看数据库中的水位数据,基本确定升船机水位最大变速约为17 mms,准确停位系统能够响应的水位下降速度小于升船机水位最大变速17 mms。因此,浮子跟随速度较慢,无法跟上升船机水位变速,是准确停位系统工作状态不稳定的主要原因。

3 准确停位系统优化改造

由上述试验结果分析可知,改善浮动标志镜跟随速度,使其跟上升船机水位变速,是提高准确停位系统工作性能的关键点。

由于浮子自身重力约30 N,其装置在运行中保持高精度恒张力,伺服电机负载较小且相对稳定。根据准确停位系统工作原理,增加浮动标志镜随下游水位变化的跟随速度是通过增加钢丝绳直线位移速度来实现,而测量轮将伺服电机的角速度转换成钢丝绳的直线位移速度,其优化改造的关键在于增加伺服电机的转子角速度,即转速。

3.1 优化改造原理

3.1.1PWM调速原理

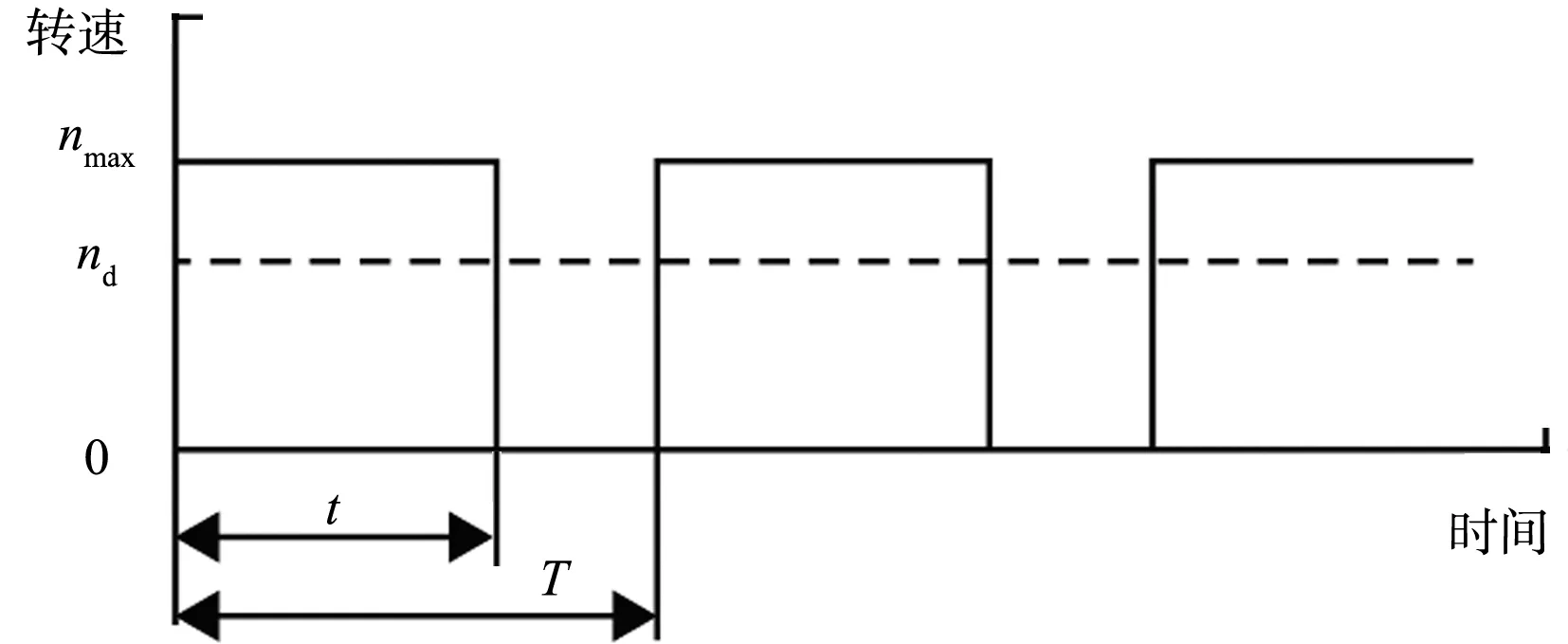

PWM(pluse width modulation)即脉冲宽度调制,它是在输出信号的周期T恒定的前提下,通过调整周期T内工作周期t的占比来控制输出功率的方法。在PWM调速系统中,在固定频率1t接通电源,在固定频率1(T-t)断开电源,并根据需要调整改变一个周期内“接通”和“断开”时间比率,可以改变电机速度。PWM控制原理如图3所示,在脉冲作用下,当电机通电时,速度增加;电机断电时,速度减小。改变接通、断开电机电源的时间,控制接、断电机电源的比率,可控制电机的速度。

图3 PWM控制原理

在工作周期t内,电机电源接通,其电机最大转速为nmax,而在断开周期T-t内,电机减速,则在一个周期T内,电机的平均转速为:

(3)

3.1.2调压调速原理

直流电动机的输入电压与电机电枢电压为正比关系,其计算公式:

(4)

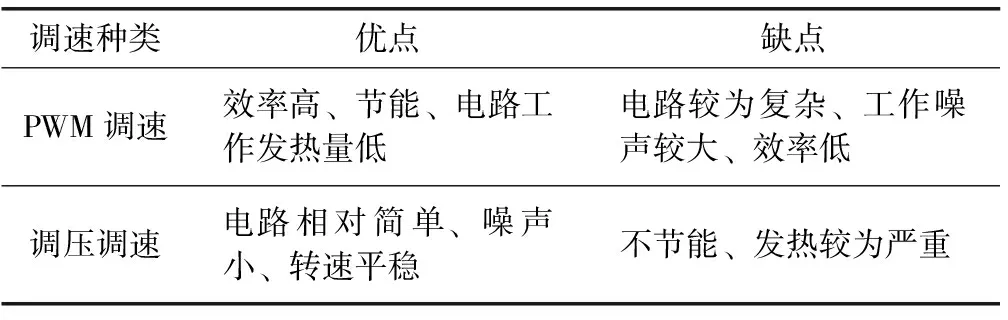

3.1.3PWM调速和调压调速原理的优缺点

PWM调速和调压调速虽然都可以对电机转速进行调整,但由于调速方式有区别,其优缺点见表1。

表1 PWM调速和调压调速的优缺点

3.2 优化改造方案设计

3.2.1控制模块

控制模块采用基于C8051F020单片机实现,可用于PWM的16位可编程定时(计时)器阵列PCA以及其他重要的模拟外围设备。能满足本系统的AD转换(荷载数据采集),电机驱动芯片LMD18200控制中包括DIR(方向)、BRAKE(启停)、PWM(调速)所用的模拟部件和其他数字外设及功能部件。单片机程序采用汇编语言编写。综合现场情况,控制程序中采用比例控制加启停门槛值的方式就可实现±5 mm的跟踪精度,且可以避免因水位细小波动引起的系统频繁波动。基于C8051F020集成数字化控制结构简单,可靠性高,控制精度可达到较高水平[6]。

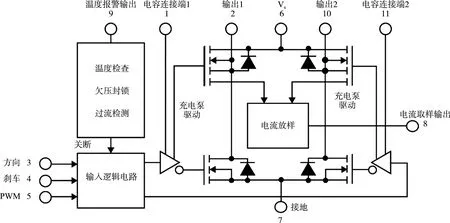

3.2.2直流力矩电机及其驱动

直流电机采用小型稀土永磁直流力矩电机,配合涡轮减速机构,能够以较小的功率提供较大的转矩。减速机构的锁定功能能够保证在电机停止时整个钢丝绳保持适当张力,不会乱绳。电机的驱动采用NS公司的H型功率开关器件LMD18200来实现。LMD18200同一芯片上集成有CMOS控制电路和DMOS功率器件,具有温度报警和过热、过流与短路保护功能,最高可实现DC 55 V3 A的直流电机驱动,其外围电路较少,可通过单片机端口方便地实现对电机转速、方向、启停的控制,LMD18200工作原理如图4所示。

图4 LMD18200工作原理

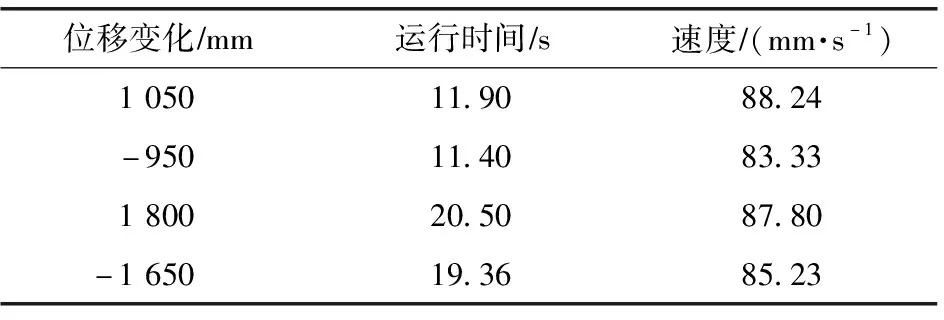

基于C8051F020单片机,占空比为80%时对电机转速进行PWM调速,同时将LMD18200中电机驱动电源由12 V提高至24 V,通过触摸屏,将准确停位系统工作状态转至手动,手动控制其上升、下降,测量浮动标志镜位移变化量,记录运行时间,计算浮动标志镜上升、下降速度,试验结果见表2。

表2 改造后浮动标志镜试验数据

由试验结果可见,经过优化改造后,准确停位系统的浮子跟随速度为80~90 mms,远大于升船机下游最大水位变速17 mms,优化改造方案效果良好。

4 结论

1)本文通过理论计算和试验分析,得出三峡升船机准确停位系统工作状态的不稳定,系统误差并非主要原因。伺服电机转速不够导致测量轮将角位移速度转换成浮动标志镜的直线位移速度,无法跟上升船机水位变速是主要原因。

2)为提高伺服电机转速,本文使用PWM调速和调压调速的优化改造方案,并通过试验数据证明其可行性,提高浮动标志镜跟随速度,改善了升船机准确停位系统的工作性能。