大直径超薄壁螺旋焊管稳定成型技术研究*

王 军

(华油钢管有限公司扬州分公司,江苏 扬州225000)

螺旋埋弧焊管成型是钢带在空间范围内的线性变形过程,影响管坯成型质量的因素众多,例如成型器设备特性、钢带递送线位置偏差、钢带宽度误差、成型角度误差、钢带月牙弯大小、成型过程加载段曲率差异等。随着低钢级、大直径超薄壁螺旋焊管开始尝试应用于普通流体输送管道领域,其超大的径厚比和相对较薄的壁厚导致管坯在螺旋成型过程中直径及椭圆度波动幅度増大,也容易产生错边、开缝缺陷,这对钢管成型质量的影响很大,因此传统的三辊弯板外包式成型方式已不能满足大直径超薄壁螺旋焊管稳定连续成型的要求。笔者针对大直径超薄壁焊管成型难度高的特点,结合生产实践提出了成型器辅助工装和大直径超薄壁焊管稳定成型技术方案。

1 常用螺旋埋弧焊管成型器结构

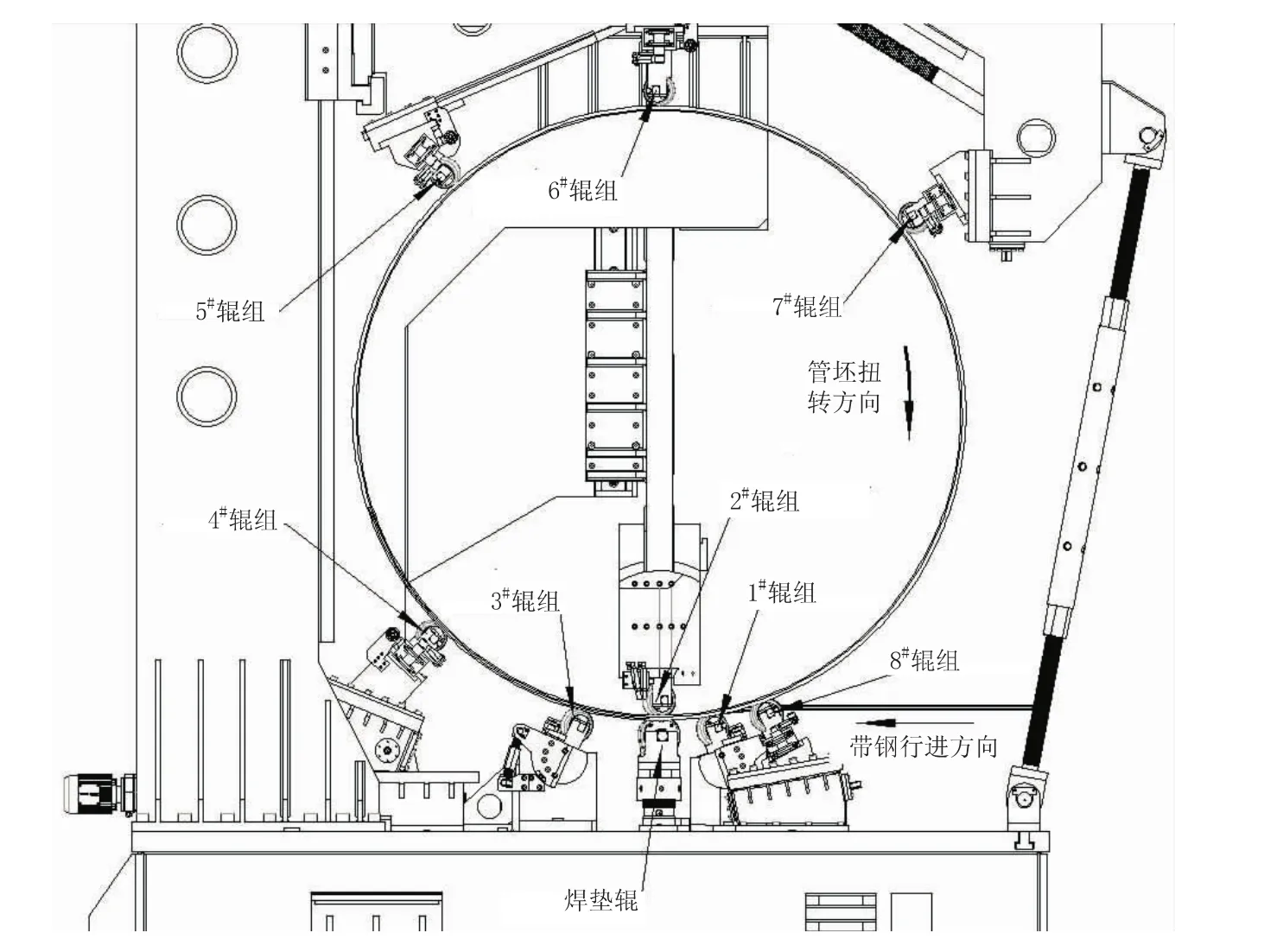

螺旋焊管制管原理可简述为对热轧钢带进行拆卷、矫平、剪铣边等工艺处理后,采用一定成型角度进入成型器,通过三辊加载连续弯曲变形成螺旋管坯,待管坯自由边扭转一周后与钢带递送边啮合,然后再进行内外焊接处理,最终得到焊管的过程。螺旋管坯成型的核心设备为三辊弯板外抱式成型器,常见的此类成型器包含0#引料辊、焊垫辊、1#~3#弯板辊以及沿钢带前进方向环向布置的4#~8#辅助外控辊 (如图1所示)。这种布局结构在生产高钢级、小径厚比钢管时,管坯可借助其自身的周向残余张力保持管型轮廓的精度;然而超大直径、超薄壁焊管钢级多为普通板材或较低钢级 (如Q345NS),钢带经过1#~3#弯板辊加载产生弹塑性和塑性变形,离开3#辊开始卸载过程,依次经过4#外控辊、5#外控辊、6#外控辊到7#外控辊时,管坯中残余周向应力相对偏小甚至不足抵消自重对管型的影响,从而导致管坯直径及椭圆度的波动,这种状态下5#外控辊、6#外控辊和7#外控辊几乎失去了对管型几何质量的约束效果。为了适应大直径超薄壁螺旋焊管的稳定成型,需要强化成型器对管型的控制能力。

图1 常见的螺旋焊管成型器结构

2 在线内撑辊装置

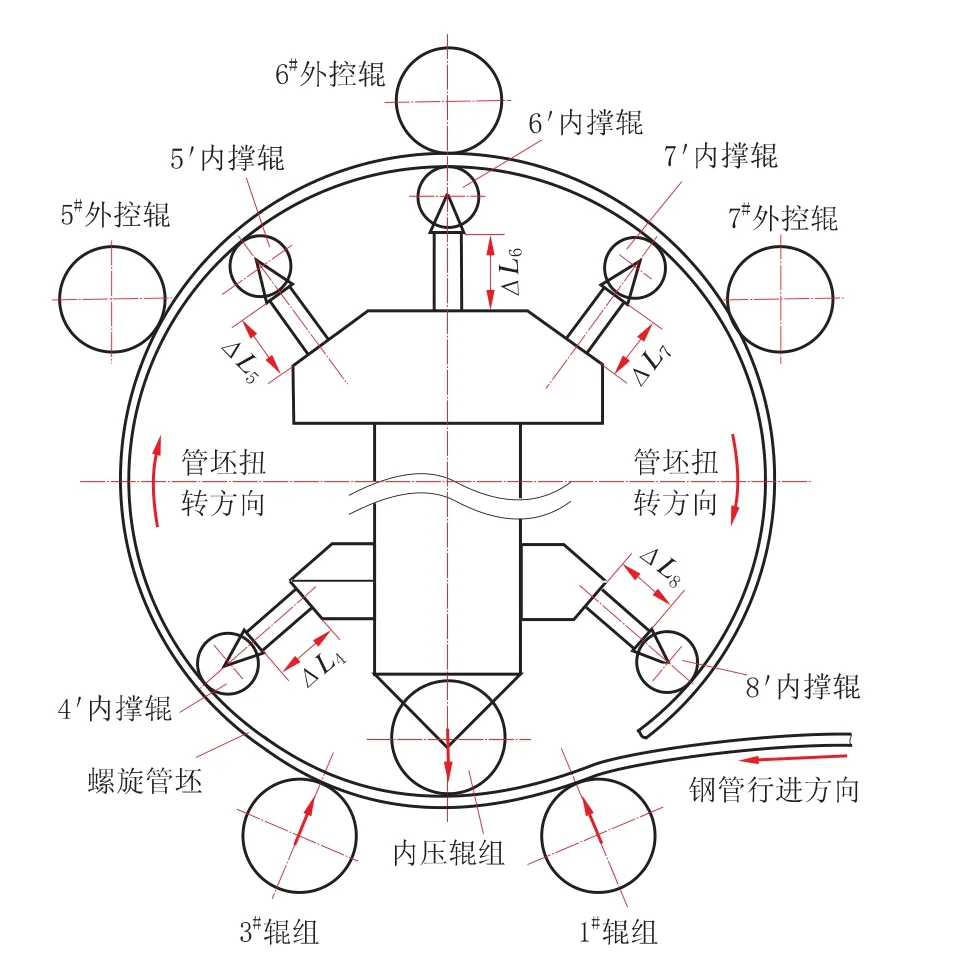

针对大直径超薄壁焊管成型过程中管坯直径及椭圆度波动幅度大、错边和开缝缺陷频率高的问题,提出了新增在线内撑辊装置的设想,为此设计了一种安装于现有成型器2#辊机臂上的在线内撑辊装置 (如图2所示)。在线内撑辊装置包含五个独立伸缩调节的导向支撑辊,即4′内撑辊、 5′内撑辊、 6′内撑辊、 7′内撑辊和 8′内撑辊,管坯轴向依次分布于7点、10点、12点、2点和5点方向的位置。需要指出,该装置内撑辊与管坯的接触位置随着焊管直径大小的变化而改变,这些支撑辊可通过改变连接座数量和导向伸缩调节量实现对不同直径管坯的递送边和自由边的支撑,以降低自重对管坯成型啮合前的管型轮廓的影响,提升管坯的直径精度。

图2 在线内撑辊装置结构示意图

在线内撑辊装置中,4′内撑辊、5′内撑辊、7′内撑辊和8′内撑辊的伸缩量ΔLi需要根据径厚比大小和管坯轮廓实际倒心量适当调整,否则会引发内壁辊痕超标的风险。伸缩量ΔLi的调整趋势为管径越大、径厚比越大、轮廓倒心量越大,其位置调整量也相应的越大;为了平衡管坯自重影响,6′内撑辊的伸缩量应当比理论值大3~5 mm。此外,鉴于该装置整体固定于2#辊机臂端部,2#辊超压量和机臂点头量都会影响各内撑辊的实际位置,在实际应用中对各内撑辊的伸缩量ΔLi都应考虑适当补偿。

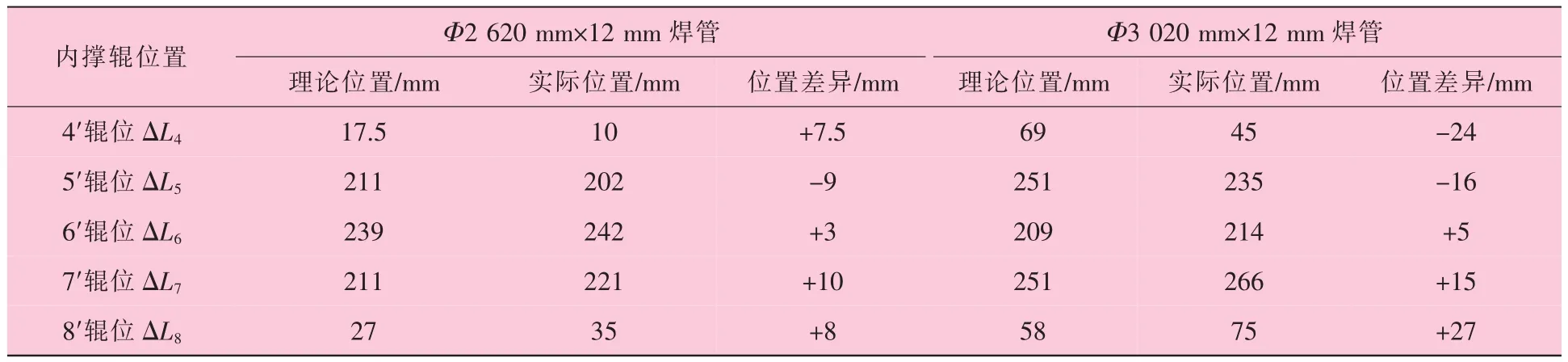

依据批量生产的Q345NS钢级、径厚比为218.3的Φ2 620 mm×12 mm焊管和径厚比为251.7的Φ3 020 mm×12 mm焊管生产数据,4′内撑辊、5′内撑辊、 6′内撑辊、7′内撑辊及 8′内撑辊实际位置与理论位置差异见表1。

两种规格焊管的5′内撑辊与7′内撑辊实际位置数据差异表明,管坯中心向7′内撑辊一侧(即3点钟方向)有不同程度的偏移。由于成型器的结构特点,3#辊组标高始终高于1#辊组标高22 mm,成型工艺制定时3#辊组中心距L3总是大于1#辊组中心距L1;钢带经过1#辊、2#辊和3#辊时,3#辊组对钢带的弯曲力矩大于1#辊的弯曲力矩,况且7#辊与8#辊之间大弧度的管坯处于自由变形状态,这是管坯向3点方向“倒心”的根本原因。

表1 两种规格焊管的在线内撑辊各辊位置分布

3 大直径超薄壁焊管连续稳定成型控制技术

螺旋焊管三辊弯板式成型器的核心参数主要包括螺旋成型角、1#辊和3#辊中心距和包角、内辊偏转角、外辊偏转角度等。成型理论参数中,1#辊和3#辊中心距与管径相关,管径越大中心距越大、包角角度越小。

大直径超薄壁焊管在调型时,1#辊和3#辊中心距和包角若按理论参数设置会造成三辊弯板过程中1#辊和3#辊对钢带的弯曲力臂相对偏大,这增加了钢带变形不匀称的风险,并降低钢带变形效率。此外,超薄壁钢带在弯曲变形过程中,2#辊对钢带的超压量比相同管径的厚壁钢带要大,是因为超薄壁钢带在相同的曲率下正应力面产生的应变更小,塑性应变不充分,经过3#辊弹性变形释放后管坯曲率不足。为使钢带获得理想的管坯轮廓,2#辊需要对钢带的超压量增大。为了大直径超薄壁焊管的成型连续稳定控制,实际成型参数中应考虑钢管材质、径厚比因素,应将1#辊和3#辊中心距比理论值减小15%~20%,这样可提升钢带的变形效率和管坯曲率的一致性;同时调整1#辊和3#辊包角和管坯标高,使得1#辊、3#辊组包角中线交点位于钢管理论中心垂面上,实现1#辊和3#辊对以2#辊为变形中心的钢带的弯矩相当,最大程度降低弯矩差异引起的管坯轮廓倒心现象。

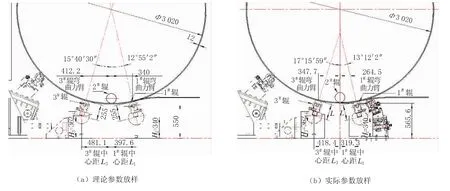

以Φ3 020 mm×12 mm焊管成型参数为例,经多次试验得出管坯轮廓最佳的1#辊及3#辊实际成型参数,与理论参数对比结果如表2和图3所示。

图3 Φ3 020 mm×12 mm焊管成型器1#辊和3#辊成型参数对比示意图 (图中未标注单位为mm)

4 应用效果

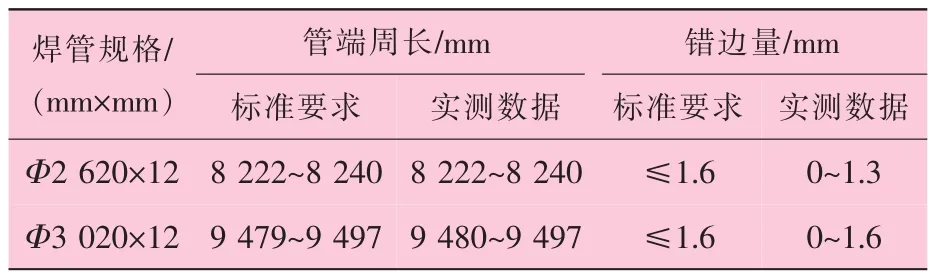

通过使用在线内撑辊装置,并按表2中的实际参数设置成型工艺,批量生产了Q345NS钢级Φ2 620 mm×12 mm 和 Φ3 020 mm×12 mm 两种规格焊管,其中Φ3 020 mm×12 mm焊管成品照片如图4所示,焊管几何参数见表3。相比未使用成型工装的试制初期,批量生产过程中管坯成型状态稳定,直径波动幅度大、管坯出现错边和开缝缺陷频率高的问题得到了明显改善,管型质量良好。本次试生产较好地验证了在大直径超薄螺旋焊管成型过程中使用在线内撑辊装置的可行性,掌握了大直径超薄螺旋焊管稳定成型的制造技术。

图4 Φ3 020 mm×12 mm焊管成品

表3 批量生产的焊管几何参数

5 结 论

(1)提出了适合大直径超薄壁螺旋焊管成型过程中在线内撑辊装置和错边压平装置的使用方法,较好地解决了大直径超薄壁焊管生产过程中直径波动大、错边和开缝缺陷频次高的问题。

(2)大直径超薄壁焊管的成型参数应考虑钢管材质、径厚比因素,应将1#辊和3#辊中心距比理论值减小15%~20%,以提升钢带的变形效率和管坯曲率的一致性;同时调整1#辊和3#辊包角和管坯标高,使得1#辊和3#辊组包角中线交点位于钢管理论中心垂面上,降低1#辊和3#辊对钢带弯矩差异引起的管坯轮廓 “倒心”现象。