输水管道无溶剂环氧内涂层与溶剂型内涂层性能对比分析

蒲梦雅,张建伟,易建军,彭 彬,肖 岱,罗小波,冉轶杰

(资阳石油钢管有限公司,四川 资阳 641300)

0 前 言

由于输水管道具有承压能力强、运行安全可靠、管道渗漏量少、喷涂方便等特点,同时,输水钢管还具有适应性强、便于装卸以及使用过程中维修便利的优点,因此涂敷钢管在输水管网中得到了广泛运用。但是输水钢管的金属基材受管内水的腐蚀会使水管内壁产生一层沉积物、锈蚀物和粘垢,这些物质相互作用结合成的复合体含有大量金属元素、细菌和藻类,影响供水系统的水质和卫生安全。内防腐技术是解决输水管道内腐蚀最方便有效的方法,通常采用以IPN8710为代表的溶剂型涂料和无溶剂液态环氧涂料对输水钢管进行管内防腐。

1 涂料的定义和分类

1.1 溶剂型涂料

市面上的溶剂型涂料主要以IPN8710为代表。IPN8710涂料基料由改性环氧树脂、无毒颜填料、助剂和挥发性分散介质组成,配合改性胺类固化剂使用。由于没有相应的命名规范,各涂料厂家经过配方微调,命名以IPN8710为牌号的改性涂料, 如: IPN8710-1、 IPN8710-2B、IPN8710-3等。尽管该涂料种类较多,但对钢管内壁起到防腐作用的主要成分始终是基料所含的改性环氧树脂。

1.2 无溶剂环氧涂料

无溶剂环氧涂料分为A组分和B组分,A组分为低粘度环氧树脂、颜填料和助剂组成,B组分为低粘度改性胺固化剂。无溶剂环氧涂料与IPN8710涂料的最大区别在于涂料制造及施工应用过程中不需采用挥发性有机溶剂作为分散介质,低粘度的胺固化剂、液态的环氧树脂经交联反应固化而形成的涂层具有不一般的特性。

2 喷涂工艺对比分析

2.1 IPN8710内防腐喷涂工艺

一般是将IPN8710涂料A组分和B组分按一定比例混合搅拌均匀,熟化30 min后方可进行施工。钢管内壁除锈满足要求后,由于市面底(面)漆合一技术,根据工艺要求分别进行底面和表面人工或机械喷涂,每次喷涂所达到的干膜厚度在60~100 μm,如设计要求涂层厚度超过200 μm则很难完成。主要原因是IPN8710涂料一次涂装厚度较薄,若涂装太厚,漆膜容易产生流淌、滴挂等缺陷,只能多次涂装才能满足防腐层厚度的要求。而且施工过程中会有有机溶剂逸出,产生对环境和人体有害的物质,大量生产时不符合国家的环保要求。

2.2 无溶剂环氧内防腐喷涂工艺

无溶剂环氧涂料在常温下成果冻状,完全没有流动性,在施工前必须对无溶剂涂料A组分加热,温度一般控制在60℃,成液态后,使用管路具有保温功能的高压无气喷涂设备,采用A组分、B组分前端混合的方式进行自动喷涂,一次成膜厚度大,能在基材表面一次形成厚度达200~800 μm干膜,突破了IPN8710内喷涂技术瓶颈,满足更多输水管网设计需求。无溶剂环氧涂料固相含量通常大于99%,在达到相同的涂膜厚度的情况下,所需要的涂料质量比溶剂型IPN8710要少,减少了施工喷涂次数,从而减少了涂料消耗量,降低了喷涂施工费用,缩短了施工周期。

综上所述,溶剂型IPN8710涂料中含有超过30%以上的可挥发性有机溶剂,固化时会产生挥发性气体,污染环境,对人体健康不利。无溶剂环氧涂料使用过程中,固化剂、液态环氧树脂经交联反应固化,不再产生挥发性物质,减少了溶剂挥发对环境的污染,有利于企业的安全环保生产。

3 防腐层性能对比分析

采用IPN8710-3N某溶剂型涂料与SF-G无溶剂环氧液态涂料进行试片喷涂,喷涂厚度200 μm。通过孔隙率、吸水率以及抗弯曲试验,分析对比饮水输水钢管应用的这两种防腐技术。

3.1 涂层孔隙率

3.1.1 试验过程

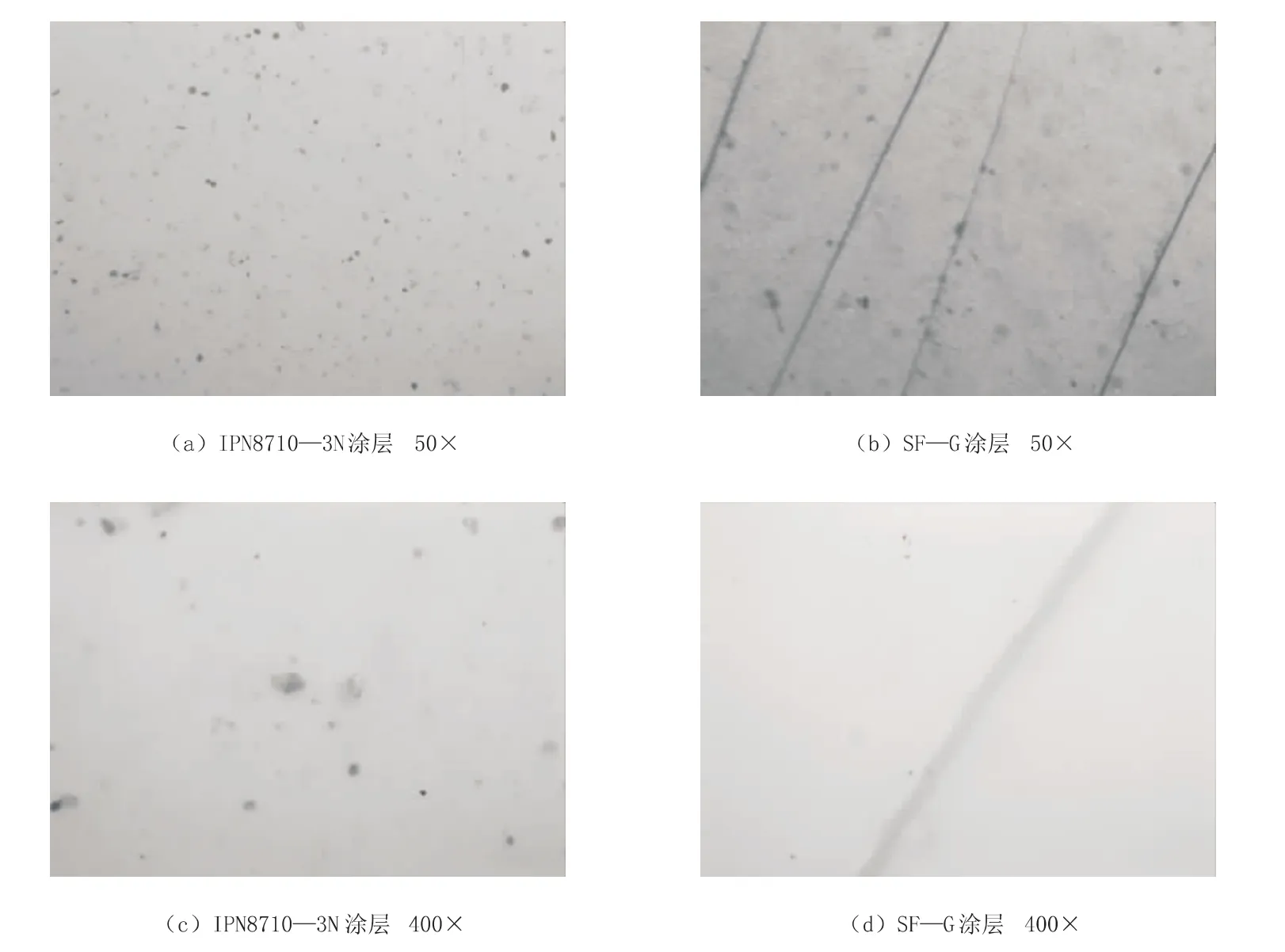

试验仪器为徕卡DMI3000M光学显微镜。将完全固化的涂层钢板试样经低温 (-30℃)冷冻弯曲后,分别撬下块状涂层,用蒸馏水清洗表面后风干。最后放入电子显微镜中以既定倍数放大,对涂层中的微型孔隙进行观察,试验结果如图1所示。需要说明的是,图1(b)和图1(d)中的划痕是剥离涂层时,SF-G本身材质致密性以及剥离应力作用产生的外力划痕,原涂层平滑完整。

3.1.2 试验结果与讨论

图1(a)和图1(b)中,在光学显微镜放大50倍,同一视距范围内,IPN8710涂层的孔隙率明显大于SF-G涂层,并且SF-G涂层明显致密、有质感。将镜头倍数放大至400倍 (见图1(c)和图1(d)),视场面积变小,同一焦距下IPN8710涂层的孔隙比SF-G涂层的孔隙大且数量多;而视场范围下的SF-G涂层孔隙率几乎为0。

该试验直观反映出无溶剂环氧内涂层致密性优于溶剂性内涂层。这是由于无溶剂型环氧涂层一般在常低温固化,固化过程由于没有溶剂不收缩,而溶剂型环氧涂层在固化干燥时,由于溶剂挥发会导致涂层出现孔隙乃至针孔,孔隙率高。在实际生产过程中,涂膜的高收缩率容易导致涂层出现裂纹,应尽量避免。

输水管道在使用过程中,涂层成膜时所产生的内部孔隙是导致管内流动冲刷条件下涂层加速失效的重要原因之一。因此,选择优良固化成膜方式的涂料配以合适的喷涂工艺,以获得均匀致密的结构,是提升涂层耐久性的关键。

图1 显微镜下涂层中的微型孔隙

3.2 涂层吸水率

吸水率是影响涂层防护性能最主要的因素之一,通过研究试样的吸水量与浸泡时间曲线,探讨水在涂层中的扩散速度,从而证明涂层对基材的防护性能。

3.2.1 试验过程

试验仪器为干燥器和METTERLE MS304S分析天平。将有涂层的钢板试样 (60 mm×60 mm×1 mm),放入干燥器内干燥至少24 h,然后称重。试验用平行试样各3个,将试样完全浸泡在自来水溶液中,试验期间溶液保持在 (23±2)℃的恒温条件。按既定时间取出试样,用滤纸擦去表面所有水至表面干燥,迅速进行称重,精确至0.1 mg,并计算涂层吸水率,

式中:C——涂层吸水率,%;

mn——浸泡n天后试样的质量,g;

m0——浸泡前试样的质量,g。

3.2.2 试验结果与讨论

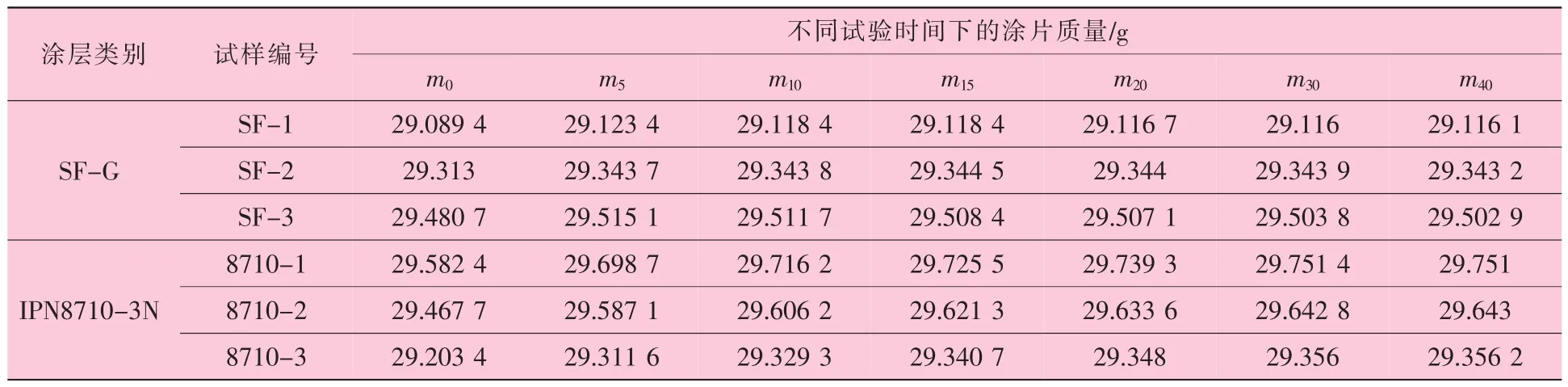

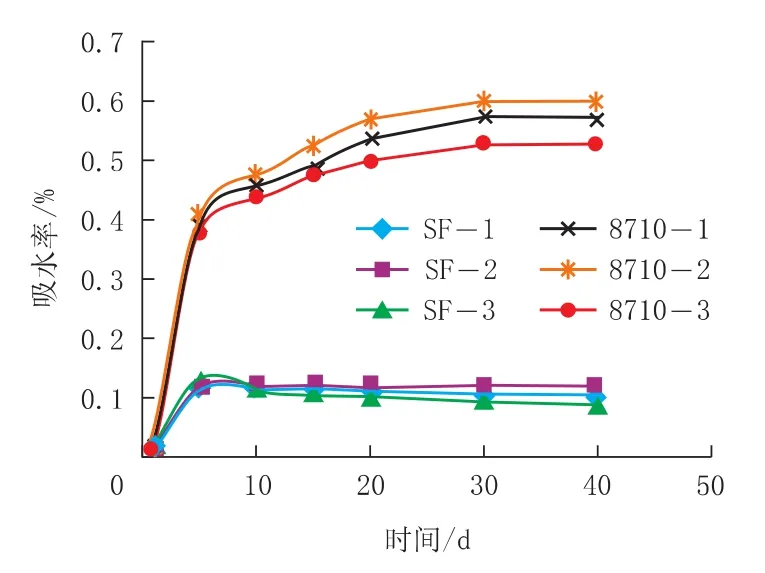

试验时间为40 d,涂层吸水率试验结果见表1。按照表1数据,计算涂层的吸水率,两种涂层试样吸水率-时间关系曲线如图2所示。

由图2可以看出,试验进行到5 d时,两种涂层吸水率增长显著,到30 d吸水率达到稳定,涂层达到吸水饱和平衡状态。对比IPN8710涂层,SF-G涂层在达到吸水饱和后,吸水率不升反有下降趋势,这可能是由于无溶剂型环氧涂层的环氧基团开环与水分子形成极性基团,导致成膜更为细密,阻止水分子的侵入,吸水率反而降低。

表1 涂层吸水率试验结果

图2 (23±2)℃下涂层吸水率-时间关系曲线

另一方面,IPN8710涂层的饱和吸水率在0.55%左右,SF-G涂层试样的饱和吸水率在0.09%。可以看出溶剂型涂层吸水率远大于无溶剂环氧涂层吸水率。由此推断,无溶剂环氧内涂层在服役期间,保护基材的能力远优于溶剂型内涂层。这是因为在长期水环境下,水分子由涂层表面向内部逐渐扩散,最后到达金属基体与涂层界面,扩散的水分子影响涂层的理化性能,并在涂层/金属界面形成一层水膜降低了涂层附着力从而导致涂层失效。吸水率越高,涂层失效的几率越大。

图3 涂层抗弯曲性能试验结果

3.3 抗弯曲性能

3.3.1 试验过程

试验仪器为MT7004低温试验箱和圆锥轴弯曲试验仪。将涂层钢板试样放入低温箱冷却至-30℃,保持30 min以上。将试样取出,30 s之内将试样绕圆锥弯曲试验仪弯曲180°,然后目视观察涂层表层变化。

3.3.2 试验结果与讨论

涂层抗弯曲性能试验结果如图3所示。由图3可以看出,-30℃下,SF-G涂层弯曲面有少量裂纹,而IPN8710环氧涂层开裂,并以片状剥落。说明在严苛的服役条件下,无溶剂环氧涂层的耐候性、附着力要优于溶剂型涂层。这是因为IPN8710涂层在固化过程中,释放挥发性分散介质,易产生孔隙和裂纹,在低温和外力作用下,孔隙之间的应力致使涂层脱离基材,最终呈块状剥离;而无溶剂环氧涂层孔隙率小,内应力小,涂层与基材结合力强,附着力优异。

4 结 论

(1)相比溶剂性内涂技术,无溶剂环氧内涂技术突出的优点是不需添加任何有机溶剂作为分散介质,有效减少了有机溶剂挥发对空气造成的污染;在喷涂过程中涂敷一次就可达到设计要求,减少了喷涂次数,提高了工作效率,且涂料的密闭性高,大大提高了涂料的防腐寿命。

(2)分别以 IPN8710-3N和SF-G代表溶剂型涂料与无溶剂环氧涂料进行涂层性能分析对比,并进行了孔隙率、吸水率、-30℃抗弯曲试验。相比溶剂型内涂技术,无溶剂内涂技术得到的防腐涂层漆膜致密性更好,涂层微型孔隙少,吸水率更低,更能有效地抵挡水等腐蚀介质透过涂层而腐蚀基材。无溶剂型涂料对管道基材的附着力更强,防腐效果更好,管道的使用寿命更长。

(3)无溶剂环氧内涂技术在喷涂工艺、生产成本以及涂层防腐性能等方面,较溶剂型内涂技术有更显著的优势,加之其安全环保,必然会成为输水钢管内防腐技术的主流方式。

(4)无溶剂环氧涂料有许多优点,但在施工工艺上要求极高。由于无溶剂环氧涂料成膜固化时间快,手工涂刷较难,另外它的基料与固化剂是靠交联反应固化,所以比例必须要准确,不然会造成干膜内有多余的基料或固化剂参与反应,进而影响成膜质量。无溶剂内涂技术要有专业的施工设备才能保证其产品质量,因而施工成本较高。