TiO2气凝胶的制备及光催化性能研究进展

董龙浩,韩 磊,田 亮,张 俊,张海军

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

气凝胶材料自上世纪30年代被Kistler[1]发现以来,凭借其独特的三维纳米多孔网络结构赋予的低密度(0.003~0.5 g/cm3)、高孔隙率(90%~99.8%)、高比表面积(500~1200 m2/g)、小孔径(2~50 nm)、低介电常数(1.0~2.0 F/m)及低热导率(0.015 W·m-1·K-1)等特性[2-3],在生物医学、隔热保温、环保、催化及催化剂载体、储能以及声阻抗耦合材料等领域有着广泛的应用前景[4-9]。

TiO2是一种典型的n型半导体光催化材料,具有成本低、无毒、无污染、稳定、高效且催化性强等特点[10]。当TiO2表面受到能量等于或高于其禁带宽度的入射光照射后,其价带上的电子被激发跃迁到导带形成光生电子,同时在价带上产生空穴,在其内部形成高活性的电子-空穴对[11]。光生电子具有较强的还原性,吸附氧分子后可产生超氧自由基;空穴具备较强氧化性,吸附水分子或羟基后会产生羟基自由基。超氧自由基和羟基自由基在促进TiO2光催化反应中起重要作用[12]。但传统的TiO2粉体在光催化应用过程中存在易团聚且难以回收再利用的问题,这大大增加了其使用成本。TiO2气凝胶兼有TiO2和气凝胶的特性,不仅化学稳定性好、绿色环保、紫外光催化活性高,而且还具有结构可控、密度低、比表面积大、孔隙率高、吸附性强及热导率低等特点,使其在可方便地回收,重复利用的同时还可提高其工作效率。

1 TiO2气凝胶制备方法

TiO2气凝胶是一种新型轻质纳米多孔材料,既具有纳米TiO2的独立特性,又具有低密度、高比表面积及高孔隙率等特性。这些特性都与其制备工艺密切相关。TiO2气凝胶的制备主要包括两部分:湿凝胶的制备和干燥。常见的湿凝胶的制备方法主要有:钛醇盐水解法[14-15]、环氧丙烷法[16-17]和模板法[18-19]等。采用这些方法所制备TiO2气凝胶的优缺点对比如表1所示。

表1 TiO2气凝胶不同制备方法的优缺点Table 1 Advantages and disadvantages of different preparation methods of TiO2 aerogel

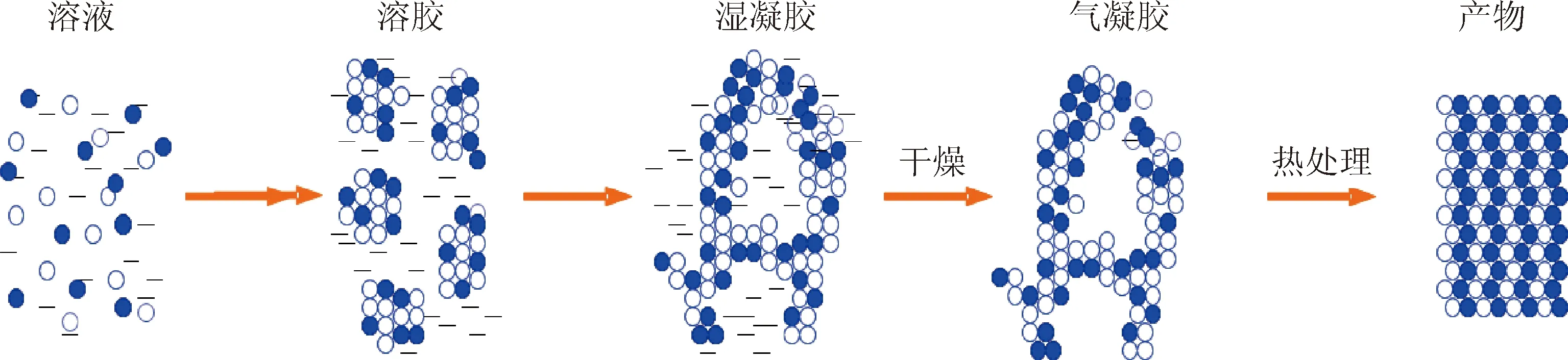

溶胶凝胶法(包括钛醇盐水解法和环氧丙烷法)是目前制备TiO2气凝胶最成熟、应用最广泛的技术。它是通过控制钛盐前驱体经过一系列的水解缩聚、溶胶凝胶、干燥和热处理等过程得到TiO2气凝胶,其制备过程示意图如图1所示。与常规干燥过程不同的是,气凝胶材料的干燥过程要复杂得多,其干燥过程不仅要脱去分散介质,而且还要保持纳米多孔气凝胶材料内部的纳米孔洞结构,防止颗粒之间的团聚[20]。因此,在高比表面积、大孔容及低体积密度的块状TiO2气凝胶的制备过程中最关键的环节就是湿凝胶的干燥。目前常用的湿凝胶干燥方法主要有超临界干燥、常压干燥和冷冻干燥等。表2的结果表明,干燥工艺对TiO2气凝胶比表面积有显著的影响。

图1 TiO2气凝胶的制备流程示意图

Fig.1 Schematic perparation diagram of TiO2aerogel

表2 不同方法制备的TiO2气凝胶的比表面积对比

Table 2 Comparison of specific surface area of TiO2aerogel prepared by different methods

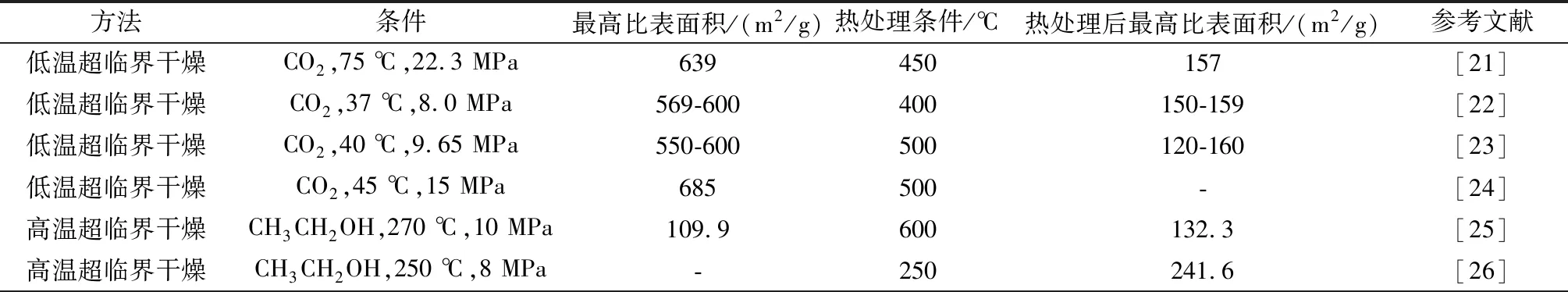

方法条件最高比表面积/(m2/g)热处理条件/℃热处理后最高比表面积/(m2/g)参考文献低温超临界干燥CO2,75 ℃,22.3 MPa639450157[21]低温超临界干燥CO2,37 ℃,8.0 MPa569-600400150-159[22]低温超临界干燥CO2,40 ℃,9.65 MPa550-600500120-160[23]低温超临界干燥CO2,45 ℃,15 MPa685500-[24]高温超临界干燥CH3CH2OH,270 ℃,10 MPa109.9600132.3[25]高温超临界干燥CH3CH2OH,250 ℃,8 MPa-250241.6[26]

续表2

1.1 超临界干燥制备TiO2气凝胶

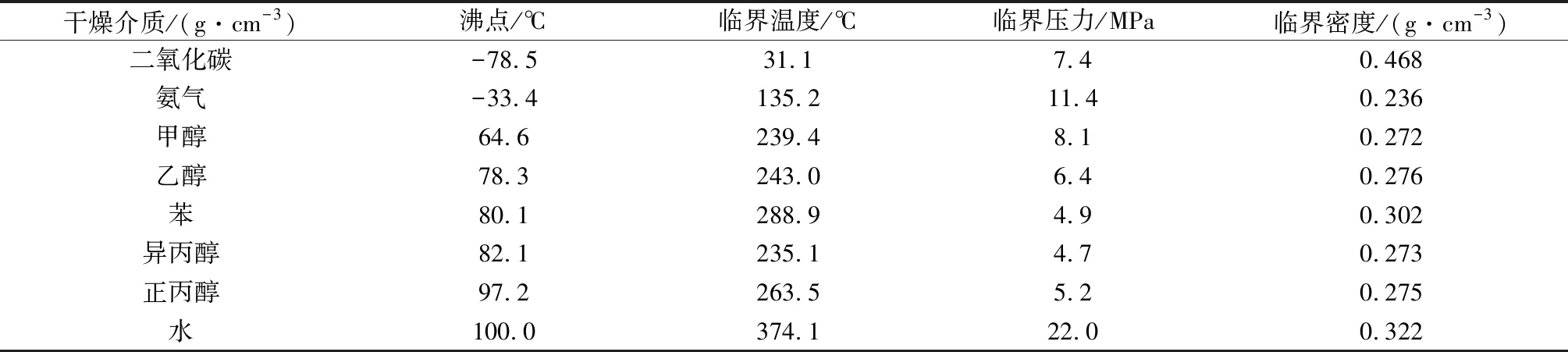

超临界干燥是目前国内外常用的湿凝胶干燥方法。其基本原理是:将湿凝胶和干燥介质密封装入高压容器,通过控制温度和压力使干燥介质处于超临界状态下缓慢释放,在无表面张力作用的条件下除去湿凝胶中的溶剂得到气凝胶[37]。根据干燥介质的不同,超临界干燥可分为高温超临界干燥和低温超临界干燥。不同干燥介质的临界温度和临界压力均不相同(表3)。高温超临界干燥主要以醇类及酮类等有机溶剂为干燥介质,而低温超临界干燥大多以CO2为干燥介质。

表3 不同干燥介质临界参数[38]Table 3 Critical parameters of different drying media[38]

自1931年Kistler[1]开创性地采用超临界干燥法制备了气凝胶材料以来,国内外已有很多使用此方法制备比表面积高、孔隙率大、体积密度低及光催化活性高的TiO2气凝胶的报道。特别是1985年Tewair等[39]采用CO2为干燥介质,使超临界干燥的使用要求大大降低,向实用化迈出了关键性的一步。

“嘘!”小达像正在全神贯注钓鱼的人忽然被人往水面上扔了一块石头一般,“小声点!眼看天就要黑了,说不定很快就能见到蜡像馆的‘幽灵’了!”

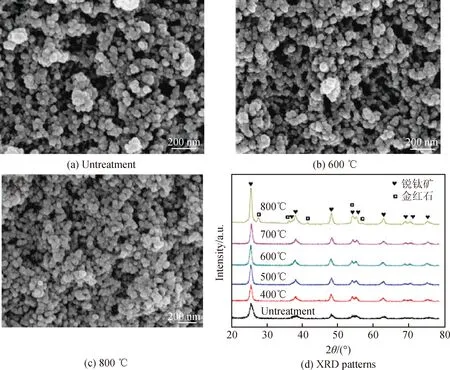

Kong等[25]以钛酸四丁酯(TBOT)为钛源,通过溶胶凝胶法和乙醇高温超临界干燥法制备了比表面积为109 m2/g的锐钛矿型TiO2气凝胶。研究表明:不同的热处理温度对产物的结晶度、平均粒径、比表面积、孔体积及孔径尺寸等有较大的影响;随着热处理温度的提高,有机基团的体积收缩和分解可能产生了一定数量小孔,导致在热处理过程中样品的孔隙体积呈先减小、再增大、而后又减小的趋势,也使得样品的比表面积随着热处理温度的提高呈先增大后减小的趋势,当热处理温度为600 ℃时所得试样的比表面积达到最大,其值为132.3 m2/g,TiO2的平均粒径为12.1 nm,且结晶性较好(图2)。随着热处理温度的缓慢提高,结晶性更好、比表面积更大的锐钛矿型TiO2气凝胶在光催化方面性能更加突出。Moussaoui等[28]对比了不同条件下制备的TiO2气凝胶对靛蓝胭脂红的光催化效果后发现:乙醇高温超临界干燥条件下制备的TiO2气凝胶的光催化效果明显优于常压条件下制备的TiO2气凝胶和P25。

尽管有研究表明[40]采用有机溶剂为干燥介质进行超临界干燥可使气凝胶在干燥介质中具有良好的分散性。但由于该工艺的成本高、周期长、条件要求较苛刻,同时干燥介质的释放也会造成较大的环境污染,从而严重限制了其广泛的应用。因此,以CO2为干燥介质的低温超临界干燥法引起人们的广泛关注。Dagan[41]和Baia[42]等以异丙醇钛为钛源,采用酸催化溶胶凝胶法和CO2低温超临界干燥法,按照不同的原料配比,分别制备出了比表面积为600 m2/g和593 m2/g的TiO2气凝胶。Dagan等[41]的研究结果表明:所制备的TiO2气凝胶光催化降解有机污染物水杨酸的量子效率可以达到普通TiO2粉(P25)的8倍。

图2 不同温度处理后TiO2气凝胶的SEM及XRD图像[25]

Fig.2 SEM images and XRD patterns of TiO2aerogel prepared at different temperature[25]

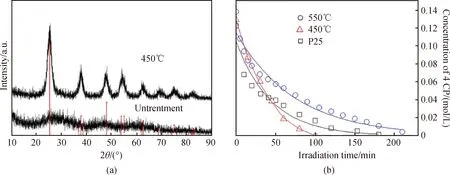

超临界状态下的CO2已成为制备具有独特特征的纳米材料可行性较高的反应介质,以其为反应介质还可以使最终的样品具有使用常规有机溶剂难以获得的精细纳米结构、孔结构及高比表面积等[43]。与以乙醇等有机溶剂为干燥介质的高温超临界干燥不同的是,CO2低温超临界干燥制备的TiO2气凝胶在热处理前后往往会伴随较大的比表面积损失和结晶度增加的现象。例如, Stengl等[44]以TiOSO4为钛源,先采用非均相沉淀法和CO2低温超临界干燥法制备了表面积高达1086 m2/g的无定型TiO2气凝胶,经450 ℃和550 ℃处理后所得的锐钛矿型TiO2气凝胶,其比表面积分别降至364 m2/g和253 m2/g。图3(a)中XRD结果表明450 ℃的热处理就可使其结晶度显著提高;光催化性能的结果如图3(b)所示:450 ℃热处理后样品的光催化活性明显高于P25,550 ℃热处理后样品的光催化活性下降可归因于TiO2气凝胶比表面积的降低造成的有效感光面积的损失。

图3 (a)450℃处理后和未热处理的TiO2气凝胶的XRD图谱; (b)450 ℃和550 ℃处理后的TiO2气凝胶及P25光催化活性[44]

Fig.3 (a) XRD patterns of TiO2aerogel fired at 450 ℃ and without heating treatment; (b) photocatalytic activity of TiO2aerogel fired at 450 ℃ and 550 ℃ and P25[44]

除了热处理温度之外,钛源前驱体的水解程度对TiO2气凝胶的性能也有较大影响。Sadrieyeh等[21]采用溶胶凝胶结合CO2低温超临界干燥法,控制异丙醇钛、乙醇及硝酸的摩尔比保持恒定为1∶21∶0.08,改变水与异丙醇钛的摩尔比(3.75~9)制备了比表面积从102 m2/g 至655 m2/g的TiO2气凝胶。其性能表征结果表明,水解程度较低的TiO2气凝胶(水与异丙醇钛的摩尔比为3.75和4)在老化期间,其结构不够稳定并伴随一定程度的溶解重组现象。从气凝胶的物理稳定性和结构稳定性两方面综合考虑,体系中水与异丙醇钛的摩尔比为7.35时最为适宜,此时能够制备出比表面积高达639 m2/g的TiO2气凝胶;并且经450 ℃热处理后其表面积仍高达157 m2/g。Sui等[43]也发现钛源前驱体的水解程度会影响TiO2气凝胶的形貌和孔径,他们以钛酸四丁酯为钛源,采用溶胶凝胶/超临界干燥法制备了TiO2气凝胶,当水与异丙醇钛的摩尔比从4.0提高至5.5时,所制备的TiO2气凝胶不仅比表面积提升至254 m2/g,而且其微观形貌也从不规则的颗粒转变为具有微米尺寸的杆状纤维。

超临界干燥这类特殊的干燥工艺能够最大限度保持样品的形貌,制备出比表面积较高的无定型TiO2气凝胶或结晶性一般的锐钛矿型TiO2气凝胶,高温处理后除了能够获得结晶性良好的锐钛矿晶型外,还能保留较高的比表面积及相对完整的孔道结构。但该方法存在着设备要求高、费用昂贵、干燥周期长及操作复杂等问题,使其大规模应用受到较大限制。为此,寻求其它的价格便宜且易操作的干燥方式具有重要意义。

1.2 常压干燥制备TiO2气凝胶

通常,通过溶胶-凝胶技术只能制备无定型或者结晶性较差的TiO2气凝胶。众所周知,TiO2气凝胶优异的光催化性能需要其具有特殊的结晶状态才能实现,锐钛矿型TiO2在其多种晶体结构中光催化活性最好;但要制备锐钛矿型TiO2需高温处理,高温处理工艺又将破坏凝胶的网络结构,造成较大的体积收缩及比表面积的显著下降。因此,TiO2气凝胶锐钛矿晶型的控制和凝胶多孔网络结构的获得之间存在矛盾。

与超临界干燥相比,常压干燥具有工艺简单且成本低的优点。采用该方法制备气凝胶的关键是防止干燥过程中由于毛细管力作用而引起的样品收缩、变形和碎裂。通常可采取的措施有[45]:减少凝胶干燥时的毛细管力、增大并均匀化凝胶的孔径、增加凝胶网络的骨架强度以及防止干燥时凝胶骨架相邻表面羟基的不可逆缩聚引起的收缩等。

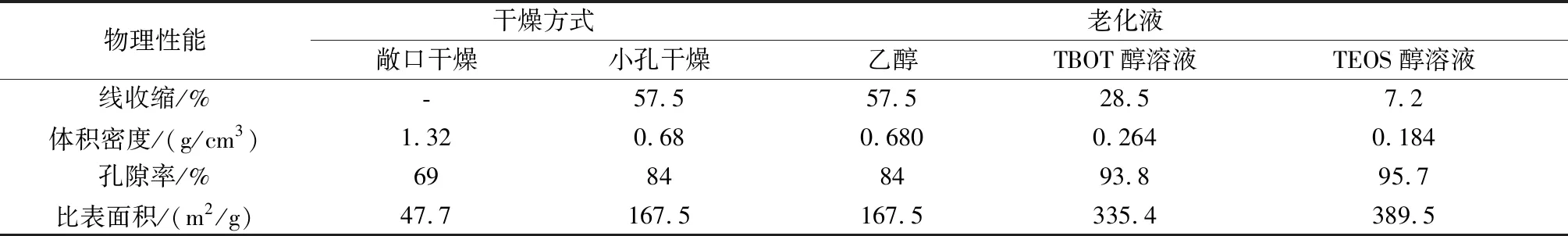

Li等[46]以钛酸四丁酯(TBOT)为前驱体,采用溶胶凝胶结合小孔干燥和老化液浸泡技术,制得了体积密度为0.184 g/cm3且比表面积高达389.5 m2/g的TiO2气凝胶;经600 ℃处理后得到了比表面积为210.4 m2/g的锐钛矿型TiO2气凝胶。其光催化性能结果表明:在TiO2气凝胶用量为400 mg/L的情况下,90 min内对污水中原油的去除率可高达91%。研究结果还表明(表4):小孔干燥技术能够降低 TiO2气凝胶干燥过程中分布不均匀的收缩应力;经TBOT(钛酸四丁酯)醇溶液和TEOS(正硅酸乙酯)醇溶液浸泡处理后可以增强凝胶的骨架强度,有助于制备出结构完整且高性能的TiO2气凝胶块体材料。

表4 不同干燥方式和老化液对TiO2气凝胶物理性能的影响[46]Table 4 Physical properties of TiO2 aerogel dried by different methods and aged in different liquids[46]

Zhao等[31]以廉价的TiCl4为前驱体,环氧丙烷为促凝剂,甲酰胺为干燥控制剂,丙酸为水解降速剂,通过常压干燥工艺制备了TiO2气凝胶。结果表明:当四氯化钛、去离子水、甲酰胺、丙酸及环氧丙烷的摩尔比为1∶14∶2∶0.5∶10时,所制备的TiO2气凝胶的比表面积可达632.87 m2/g,其平均孔径和孔容分别为7.87 nm和1.24 cm3/g。

Yang等[32]采用溶胶-凝胶结合表面改性工艺成功合成了具有高表面积的块状TiO2气凝胶,然后通过常压干燥从凝胶中除去溶剂,并详细研究了以聚乙二醇(PEG 2000)为表面活性剂时对气凝胶的凝胶化和微观结构的影响。结果表明当PEG 2000∶TBOT(摩尔比)为0.005时,所制备的的气凝胶的比表面积高达495 m2/g,其表观密度为0.716 g/cm3,孔隙率为81.6%。热处理后气凝胶的结晶基本上不会破坏气凝胶的整体形状和形态,其比表面积仍可高达209 m2/g。

卢斌等[47]以钛酸四丁酯(TBOT)为前驱体,乙酸为水解降速剂,甲酰胺为干燥控制剂,采用溶胶凝胶结合溶剂置换工艺,经常压干燥后成功制备了块状TiO2气凝胶。研究表明:乙酸的加入量和热处理温度都会影响气凝胶的结构与性能。当乙酸与钛酸丁酯的物质量之比为0.9时,所制备的TiO2气凝胶样品的表观密度为0.25 cm3/g,比表面积为716.5 m2/g,平均孔径为19.1 nm。经850 ℃空气气氛下热处理2 h后,气凝胶的比表面积降为122.4 m2/g,平均孔径增加为23.4 nm;该气凝胶在120 min内对甲基橙的降解率可达52%。

常压干燥工艺不受设备大小限制,成本相对较低,在理论上能实现连续性、规模化生产。但该方法存在着溶剂置换时间较长,溶剂消耗量大,部分有机溶剂有毒且易污染环境,样品孔结构中的表面张力会导致试样局部结构塌陷,且工艺稳定性较差等问题;另外,常压干燥往往很难制备出纯相的高比表面积的TiO2气凝胶。因此在现阶段还难以实现工业化生产。

1.3 冷冻干燥制备TiO2气凝胶

在气凝胶的干燥过程中,由于表面张力广泛存在于多孔材料孔壁的气液界面上,因此,降低气液界面的表面张力是制备高比表面积气凝胶的关键一环。与超临界干燥和常压干燥不同的是,冷冻干燥可在低压和低温条件下,通过升华过程除去被低温固化的分散相,并以此避免了液-气蒸发界面的形成,降低了孔隙内的表面张力,最终获得结构完整的块状气凝胶。该方法可以大大简化气凝胶的制备流程,避免高价改性溶剂的使用,为工业化生产的实现奠定基础。Chau等[36]先采用水热工艺处理甲壳素与过氧钛酸混合物,再经冷冻干燥制得过氧钛酸/甲壳素气凝胶,再在500 ℃下热处理得到比表面积为80 m2/g的锐钛矿型TiO2气凝胶。其SEM结果如图4所示,从中可以看出,所制备的TiO2气凝胶材料具有明显的层状结构,这是因为在冷冻的过程中,液态水冷冻结冰会引起相分离,而当固态冰在低温低压状态下升华后会留下特殊的定向孔道结构。

图4 TiO2纳米气凝胶的层状线性结构(a~d)不同放大倍数下的TiO2气凝胶的SEM图像[36]

Fig.4 Layered nematic organization of TiO2nanostructured aerogels (a-d) SEM images of TiO2aerogels at different magnifications[36]

Meng等[35]以钛酸四丁酯(TBOT)为前驱体,采用酸/碱催化溶胶凝胶结合冷冻干燥法,先按照一定的比例(钛酸四丁酯∶水=1∶4,摩尔比)制得湿凝胶,再在-10 ℃、133.32 Pa的条件下经冷冻干燥除去湿凝胶孔隙间的溶剂,最终获得TiO2气凝胶。结果表明,催化剂种类对气凝胶的比表面积有一定影响,当以HCl或NH4OH为催化剂时,所得气凝胶的比表面积分别为510 m2/g和578 m2/g。总之,采用冷冻干燥法可以一定程度上消除分散相与气凝胶纳米颗粒间的表面张力作用,但分散相水结晶过程所伴随的体积膨胀会破坏凝胶网络的结构,因此在大多数情况下只能得到粉末状气凝胶或强度较低的块状气凝胶材料。

2 TiO2气凝胶的掺杂改性

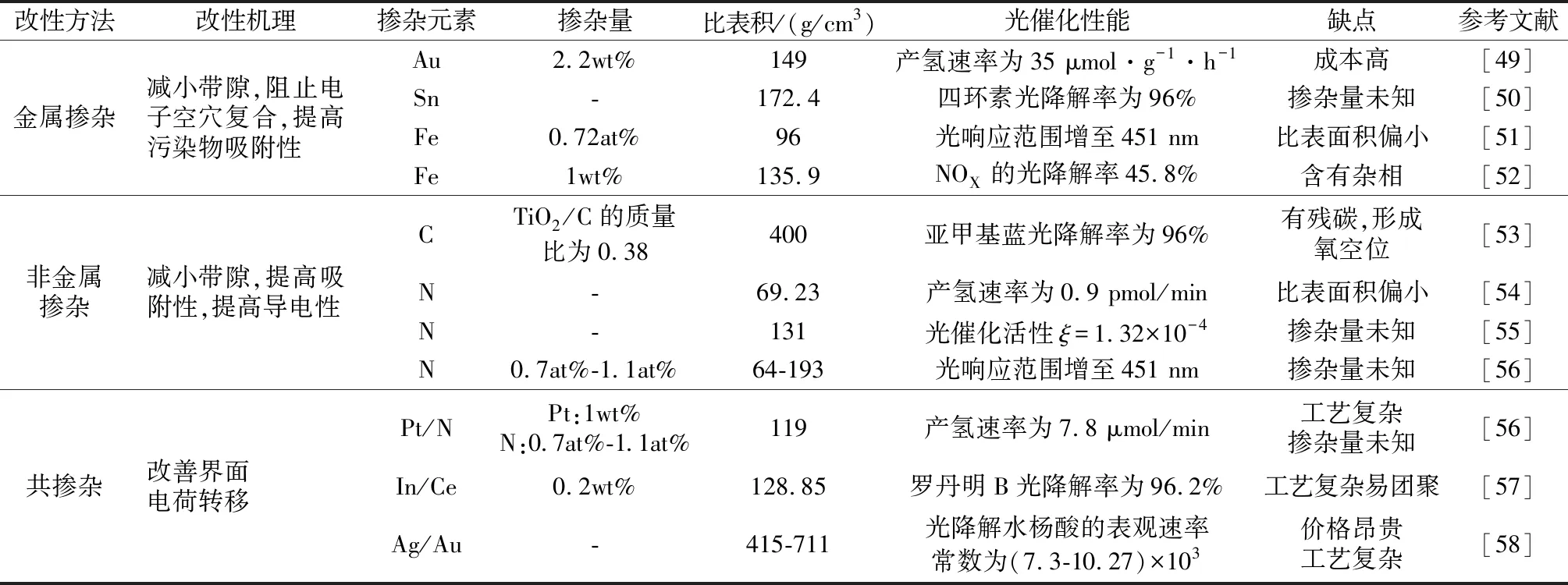

TiO2气凝胶虽然有优异的光催化活性,但在实际应用中仍然面临着以下问题:(1)优异的光催化活性仅发生在紫外光范围,可见光利用率偏低;(2)热稳定性较差,高温下易发生晶型转变及烧结,降低其比表面积,从而影响材料的光催化性能。当前,研究人员主要通过以下两个途径来提高TiO2气凝胶的光催化性能:(1)通过掺杂改性使TiO2气凝胶的光响应波长从紫外光波段拓展至可见光波段,提高可见光的利用率。(2)通过掺杂改性获得孔隙率更高、比表面积更大、活性位点更多及热稳定性更好的TiO2气凝胶。掺杂型TiO2气凝胶的制备经历了三个不同的发展阶段:金属掺杂、非金属掺杂和共掺杂。表5对比了几种常见的掺杂改性方法及其对TiO2气凝胶的光催化性能的影响。从中可知,窄化TiO2的禁带宽度,拓宽其对可见光的响应范围,对提高其光催化活性具有重要的意义[48]。

表5 掺杂改性工艺对TiO2气凝胶的结构和光催化性能影响Table 5 Photocatalytic performance of TiO2 aerogel prepared by various doping modification process

2.1 金属掺杂TiO2气凝胶

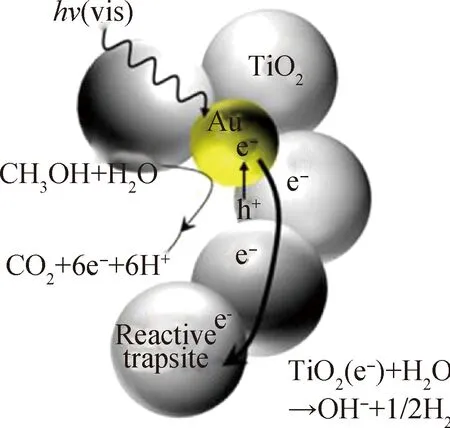

图5 Au-TiO2气凝胶光催化反应图[49]Fig.5 Photoreaction process of Au-TiO2 aerogel under visible radiation[49]

金属掺杂是利用微量金属元素在TiO2的导带或价带中产生杂质能级,通过调整带隙和减小电子-空穴的复合,提高其在可见光条件下的光催化活性[59]。DeSario等[49]先以异丙醇钛为前驱体,采用溶胶凝胶法结合超临界干燥制备出比表面积为128 m2/g,平均孔径和孔容分别为10 nm和0.46 cm3/g的TiO2气凝胶。并在此基础上用Au掺杂,制备了Au-TiO2气凝胶。研究结果表明:当Au的掺入量在2.2wt%时,所得气凝胶的比表面积可增至149 m2/g,其平均孔径和孔容分别为11 nm和0.53 cm3/g。Au-TiO2气凝胶光催化反应机理如图5所示。在可见光照射下掺杂后的气凝胶能够产生更多的电子,同时光生载流子经Au纳米颗粒导入TiO2的导带之中,从而提高了Au-TiO2气凝胶在可见光条件下的光催化性能。对比TiO2气凝胶和Au-TiO2气凝胶的可见光光催化水解制氢性能发现:可见光条件下,TiO2气凝胶不具有光催化制氢活性,而Au掺杂后的Au-TiO2气凝胶,在掺杂量为2.2wt%时,其H2产生速率可达35 μmol·g-1·h-1。

为了解决贵金属掺杂成本过高的问题,研究人员尝试选用低成本的锡作为TiO2的掺杂元素。Wei等[50]采用氯化亚锡为掺杂剂,采用超声波辅助溶胶-凝胶结合高温超临界干燥工艺合成了Sn-TiO2气凝胶。结果表明,由无定型和锐钛矿相组成的未煅烧的Sn-TiO2气凝胶的比表面积为172.4 m2/g。由于吸附和光催化活性的协同作用,经UV照射30 min后,Sn-TiO2气凝胶在对四环素的降解效率达到了96%。Kibombo等[60]以硝酸铕为铕源,异丙醇钛为钛源,甲苯和甲醇为溶剂,采用溶胶凝胶结合高温超临界干燥工艺,先在265 ℃和8.3 MPa条件下干燥,再550 ℃热处理6 h后,制备了比表面积最高为96 m2/g的锐钛矿型TiO2气凝胶,并研究了不同Eu掺杂量对TiO2气凝胶光催化性能的影响。当Eu掺杂量在0.75wt%~5.3wt%时,Eu-TiO2气凝胶的光催化响应范围可拓展至420 nm。同时分散性良好的铕掺杂剂在TiO2表面形成氧缺陷,这些缺陷可以在一定程度上降低电子-空穴的复合,有助于OH自由基的产生,从而提高Eu-TiO2气凝胶的光催化性能。

掺杂金属的种类对TiO2气凝胶的性能也有较大影响。Popa等[51]以异丙醇钛为钛源,分别以铁、锗及铜的硝酸盐为掺杂剂,采用溶胶凝胶结合CO2超临界干燥工艺制备了Fe-TiO2气凝胶、Ce-TiO2气凝胶及Cu-TiO2气凝胶,其比表面积分别为96 m2/g、60 m2/g及 79 m2/g。所制备掺杂气凝胶的XRD、UV-vis光谱及光催化活性表征结果如图6所示。从中可知,掺杂后样品仍是以锐钛矿为主。同时也含有少量的的金红石和板钛矿相(图6(a))。从UV-vis光谱可以发现,掺杂后样品的光响应范围均有不同程度的向可见光区域地扩展(图6(b))。其中Ce掺杂样品在可见区域(约525 nm)有较大的吸收范围;Cu掺杂样品的吸收范围在408~600 nm左右,Fe掺杂样品的吸收范围最小(约451 nm)。虽然Fe掺杂的吸收范围最小,但是其光催化表观速率常数最高(图6(c)),其原因可能是由于Fe-TiO2气凝胶具有最高比例的锐钛矿型TiO2(96%)、最大的比表面积96.3 m2/g、最小的晶粒尺寸(9.6 nm)及最大的孔体积(0.324 cm3/g)。

Fe掺杂TiO2气凝胶能够在一定程度上提高样品的光催化性能,但是由于样品的比表面积较小,制约了其在光催化领域的应用与推广。Cui等[52]以钛酸四丁酯为前驱体,硝酸铁为掺杂剂,采用溶胶溶胶法结合常压干燥制备了Fe-TiO2气凝胶,当Fe掺杂量为1wt%时,其比表面积高达498.6 g/cm3,850 ℃处理后的样品比表面积仍高达135.9 g/cm3。在白炽灯下,Fe掺杂量为1wt%的TiO2气凝胶对于CO、CO2、HC和NOX的降解率分别为3.9%、4.1%、5.4%和45.8%。

图6 (a)掺杂气凝胶样品的XRD图谱;(b)掺杂、未掺杂及 P25样品的UV-vis光谱;(c)所得光催化剂的光催化活性[51]

Fig.6 (a) XRD patterns of the obtained aerogel samples; (b) UV-vis spectra for doped, undoped TiO2and Degussa P25 samples; (c) photocatalytic activity of the obtained photocatalysts[51]

虽然金属掺杂[60-62]在一定程度上可以使TiO2的光激发范围扩展至可见光范围,但金属掺杂仍存在这如下缺点:(1)影响TiO2的热稳定性;(2)难以确定其最佳掺杂量;(3)部分掺杂工艺复杂,对设备要求较高。因此,仍需发展其他的掺杂方法。

2.2 非金属掺杂TiO2气凝胶

研究人员尝试通过掺杂非金属元素的方法来制备具有可见光活性的TiO2光催化剂。非金属掺杂,一般选择与氧原子半径相近的元素,为了使其具有较好的可见光催化活性,通常需要满足以下条件[63]:(1)掺杂后在TiO2带隙间出现一个能吸收可见光的新能级;(2)新能级必须与原来的TiO2能级充分重叠,以保证光生载流子在其生命周期内的有效迁移;(3)减小导带能级,达到提高光催化性能的目的。目前,常用C、N掺杂对TiO2进行能级调控以提高TiO2气凝胶的光催化性能[64-65]。

Shao等[53]以四氯化钛和钛酸四丁酯为钛源,间苯二酚及糠醛为碳源,先通过溶胶凝胶工艺制备出C掺杂的TiO2湿凝胶,再经溶剂交换、超临界干燥及高温碳化等步骤制得比表面积最大为400 g/cm3的C掺杂的TiO2气凝胶。气凝胶光催化降解亚甲基蓝的研究结果表明:当以四氯化钛为钛源,当TiO2/C的质量比为0.38时,所制样品的光催化性能最佳;180 min时对亚甲基蓝的光催化降解率可达99.6%。Li等[66]此基础上以TiCl4和间苯二酚-糠醛为原料制备了含有亚微米级锐钛矿型TiO2和碳纳米颗粒的C-TiO2气凝胶。

氮元素也常用来改善TiO2气凝胶的光催化性能。这是因为氮具有与氧类似的原子尺寸、较小的电离能和较高的稳定性,可以非常容易地掺杂并进入到TiO2的晶格中[67]。研究表明:N掺杂比C掺杂更为有效,N 掺杂可使TiO2的带隙宽度减少至3.0 eV,从而获得较宽的可见光响应范围[68]。常见的氮掺杂主要分过程掺杂和后处理两种。刘梦磊等[54]采用等离子表面改性的方法对TiO2气凝胶进行N掺杂,并研究了N掺杂对TiO2气凝胶光催化产氢性能的影响。结果表明:在甲醇作为牺牲剂的水溶液中,纯TiO2气凝胶与P25的催化效率相同,它们在高压汞灯作为光源的情况下的最高产氢速率仅为0.6 pmol/min;而通过等离子体表面改性的N掺杂 TiO2气凝胶的产氢速率是P25的1.5倍,可达0.9 pmol/min。

虽然等离子体表面改性技术可以在TiO2晶格中掺入N原子的同时,基本维持其原有的晶体结构、孔隙率和比表面积,但是该工艺相对复杂且成本昂贵。为此,研究人员尝试过程掺杂的方法,在前驱体中加入氮源对TiO2气凝胶进行掺氮改性。Popa等[55]以尿素和25wt%氨水为氮源,异丙醇钛为钛源,采用溶胶凝胶结合超临界干燥工艺制备了比表面积高达131 g/cm3的氮掺杂的TiO2气凝胶。研究结果表明晶格中掺杂了N后气凝胶的光催化活性得到了显著的提高,达到了1.32×10-4。Fort等[56]以四异丙基钛酸酯(TIP)为钛源,尿素和盐酸胍为氮源,通过溶胶凝胶结合低温超临界干燥工艺制备了比表面积为64~193 g/cm3的氮掺杂TiO2气凝胶,并通过漫反射(DRS)光谱表征了氮掺杂对TiO2气凝胶的影响。结果表明,随着激发光源波长的变化,TiO2价带上电子开始被激发到导带上,未掺杂的TiO2气凝胶和P25分别在393 nm和385 nm表现出很强的紫外光波段的吸收峰,而进行了氮掺杂的TiO2气凝胶在紫外光和可见光波段均显示出明显的吸收峰。随着氮掺杂量的增加(0.7at%~1.1at%),样品颜色也从白色变为黄色,其光激发范围最高可拓宽至430 nm。

2.3 共掺杂TiO2气凝胶

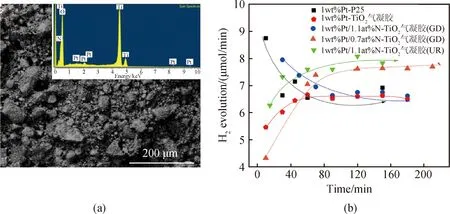

相关研究表明,多元素掺杂往往比单元素掺杂的效果更为明显。比如,采用氟、氮共掺杂既可以保留氮掺杂对可见光的高响应特点,又具有氟掺杂促进电荷分离的优点[69]。因此,采用两个或多个掺杂剂对TiO2实行共掺杂的研究受到了广泛关注。Fort等[56]以四异丙基钛酸酯(TIP)为钛源,尿素和盐酸胍为氮源,氯铂酸为铂源,通过溶胶凝胶法结合低温超临界干燥工艺制备了比表面积为119 m2/g的锐钛矿型 Pt/N-TiO2气凝胶,其SEM和EDX表征结果见图7(a)。此外,还研究了Pt/N共掺杂的TiO2气凝胶的光催化制氢性能, Pt/N-TiO2气凝胶、Pt-TiO2气凝胶及Pt-P25光催化产氢性能对比如图7(b)所示。从中可知,当Pt的掺杂量在1wt%时,氮源的种类及N掺杂量对光催化产氢速率有较大影响。当以盐酸胍和尿素为氮源,随着 N的掺杂量从0.7at%提升至1.1at%试样的产氢速率从7.6 μmol/min提升至7.8 μmol/min。相较于Pt-TiO2气凝胶及Pt-P25来说,产氢速率大约提升了1.2倍。Pt/N-TiO2气凝胶光催化性能的提高,一是因为N掺杂对TiO2能带结构的调节,拓宽其光响应范围至可见光波段;二是因为Pt和N的协同效应[70]。

除了Pt和N共掺杂之外,Zheng等[57]以钛酸四丁酯、硝酸铟和硝酸铈为原料,采用溶胶凝胶法结合常压干燥工艺,制备出了比表面积为128.85 g/cm3的In2O3/CeO2-TiO2气凝胶。结果表明:当In和Ce的掺杂量为0.2wt%时,样品在可见光条件下罗丹明B的降解率可达96.2%。

Sadrieyeh等[58]以自制的Au和Ag纳米颗粒为掺杂剂,异丙醇钛为钛源前驱体,采用溶胶凝胶法结合CO2超临界干燥工艺制备了比表面积为415~711 g/cm3的Au/Ag-TiO2气凝胶。光降解实验结果表明:Au/Ag-TiO2气凝胶样品的光降解水杨酸的表观速率常数可达(7.3~10.27)×103。可能是由于贵金属纳米颗粒的表面等离子效应和半导体型光催化剂TiO2的的协同作用,使样品具有较优异的光催化性能。

图7 (a)Pt/N-TiO2气凝胶的SEM图像和EDX光谱;(b)25 ℃时,Pt/N TiO2气凝胶、 Pt-TiO2气凝胶和Pt-P25的H2产生速率与时间的关系[56]

Fig.7 (a) SEM image and EDX spectrum of Pt/N-TiO2aerogel; (b) H2evolution rate versus time of Pt/N-TiO2aerogel Pt-TiO2aerogel and Pt-TiO2Degussa P25, at a working temperature of 25 ℃[56]

综上所述,通过掺杂改性的方法虽然可使TiO2气凝胶的光响应范围明显改善,并提高其光能利用率,但该方法依然存在着掺杂难度大,掺杂量难以控制,掺杂机理研究不够深入等问题。

3 总结与展望

TiO2气凝胶兼有TiO2和气凝胶的特性,具有轻质多孔、比表面积高以及光催化性能优异等特点受到了的广泛关注。目前,TiO2气凝胶的制备方法主要有超临界干燥法、常压干燥法和冷冻干燥法等。制备方法对TiO2气凝胶的比表面积和性能有较大影响。超临界干燥法可制备出结构完整、比表面积大且光催化性能优异的TiO2气凝胶,但该工艺对设备要求高、操作复杂,且成本较高、污染严重,使其大规模应用受到限制。常压干燥法具有工艺简单,成本低等优点,但存在制备周期长、溶剂消耗量大、部分有机溶剂有毒污染环境及难以制得纯相的TiO2气凝胶等缺陷。尽管冷冻干燥法能够制备出具有定向孔道结构的TiO2气凝胶,但由于湿凝胶中的溶剂在低温结晶过程中所伴随的体积膨胀会破坏凝胶的结构,进而会影响产物的性能。

虽然,TiO2气凝胶的制备研究已经取得了较大进展,所制备出的TiO2气凝胶也已被广泛应用到催化剂载体、光催化及电池材料等领域;但该方面的研究工作仍存在以下问题:(1)低成本、大规模工业化合成综合性能优异的TiO2气凝胶仍有较大难度;(2)TiO2气凝胶对可见光的利用率依然偏低;(3)缺乏对TiO2气凝胶的掺杂改性方法及机理的系统性研究。

因此,我们认为在未来的一段时间内,关于TiO2气凝胶的研究,主要应当围绕以下几个方面进行:

(1)开发出新的制备方法或工艺,低成本制备出综合性能(如光催化性能和力学性能等)优异的TiO2气凝胶材料,相应地拓展其应用领域。例如,低温制备具有高活性光催化性能的TiO2气凝胶;或者在不过多提高生产成本的前提下,制备出力学性能优异的TiO2气凝胶。

(2)深入研究如何改善TiO2气凝胶的光响应范围。例如,在体系中引入一系列不同带隙宽度的元素,以期达到利用不同波长光子的目的;或引入第二相,与TiO2纳米颗粒形成p-n结,以此来降低其禁带宽度,提高对可见光的利用率。

(3)从掺杂、改性等方面入手,全方位研究TiO2气凝胶的光催化性能影响因素及其机理。研究单金属掺杂、多金属掺杂、单非金属掺杂、多非金属掺杂以及金属与非金属共掺杂对其光催化性能的影响,以及与光子作用下的催化反应机理。