EPS-磷石膏复合体系浆体流变性调控研究

张雨薇,戴绍斌,马保国,孙仲达,李玉博

(1.武汉理工大学土木工程与建筑学院,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

磷石膏是利用湿法生产磷酸或磷肥时排放的一种工业固体废弃物,主要采用堆存的方式进行处理,我国磷石膏累计堆存量已超过3亿吨,而目前磷石膏综合利用率约为20%,堆存量占年产生量的80%左右,占用大量的土地资源,同时造成土地以及水源的污染,对人类生存环境造成严重的危害[1]。随着绿色节能建筑的发展,利用磷石膏制备功能型建筑材料成为提高磷石膏综合利用的有效途径,从资源综合再利用角度出发,考虑发泡聚苯乙烯(EPS)颗粒具有保温、隔热、稳定等特点,将其掺入磷石膏制品中能一定程度改善磷石膏的轻质化及保温性能等,使EPS-磷石膏复合材料具有低容重、低成本、施工方便、提高建筑抗震性的优点,成为一种新型的绿色环保材料。

近年来随着EPS-石膏复合材料的快速发展,国内学者对EPS-石膏复合材料进行了深入研究。张志宏等[2]利用脱硫石膏和聚苯颗粒为原料制备复合填充材料;采用等应变单调加载法, 对试块进行单轴受压试验获得其受压应力-应变曲线。郁亚芸等[3]研究了EPS 颗粒掺量对轻质石膏制品干密度、吸水率的影响。张付奇等[4]研究了EPS颗粒的掺量对石膏吸水率、表观密度、强度以及耐水性能的影响。张大江等[5]研究了EPS泡沫掺量对石膏砌块密度、抗压强度以及导热系数等物理性能的影响。张涛等[6]研究了集灰比对脱硫石膏基EPS保温砂浆各项性能的影响。通过大量的试验研究,EPS-磷石膏复合材料的力学性能等得到了较好的完善,但在此基础上还应具有较好的工作性,即新拌EPS-磷石膏应具有良好的流动性和粘聚性。黄滔[7]对新拌石膏浆体的流变性能进行了研究。马蓬杨等[8]研究了高填充条件下共混温度、石膏填充量及增塑剂对石膏/PVC共混体系流变性的影响。晋强等[9]通过在石膏-EPS复合墙体材料中添加棉花秸秆纤维来改善EPS颗粒悬浮的缺点。针对EPS轻质集料与石膏浆体密度差别较大,在实际生产中易出现轻集料上浮、不均质等问题,协同调控EPS-石膏复合浆体的粘度和流变性是解决上述问题的有效手段。

羟丙基甲基纤维素醚(HPMC)作为一种高分子聚合物,结构为大分子网状,含有羧基、羟基、醚基、酞胺基等亲水基团,对石膏浆体有良好的保水作用[10]。这种良好的保水性能确保了浆体在一定时间内具有良好的稠度,使得浆体在施工浇筑过程中的和易性满足要求。故在依托“十三五”国家重点研发计划(2016YFC0700904)和湖北省重大科技创新项目(2017ACA177)基础上,本文主要调节HPMC掺量,针对EPS-磷石膏复合体系浆体的流变性进行研究,并对硬化体孔结构、孔隙率以及力学性能的影响规律进行探究,为EPS-石膏轻质材料的生产提供理论基础和技术指导。

1 实 验

1.1 原材料

试验所用原材料主要为建筑磷石膏、聚苯乙烯泡沫(EPS)、保水剂(HPMC)、减水剂、缓凝剂。具体参数介绍如下。

1.1.1 建筑磷石膏

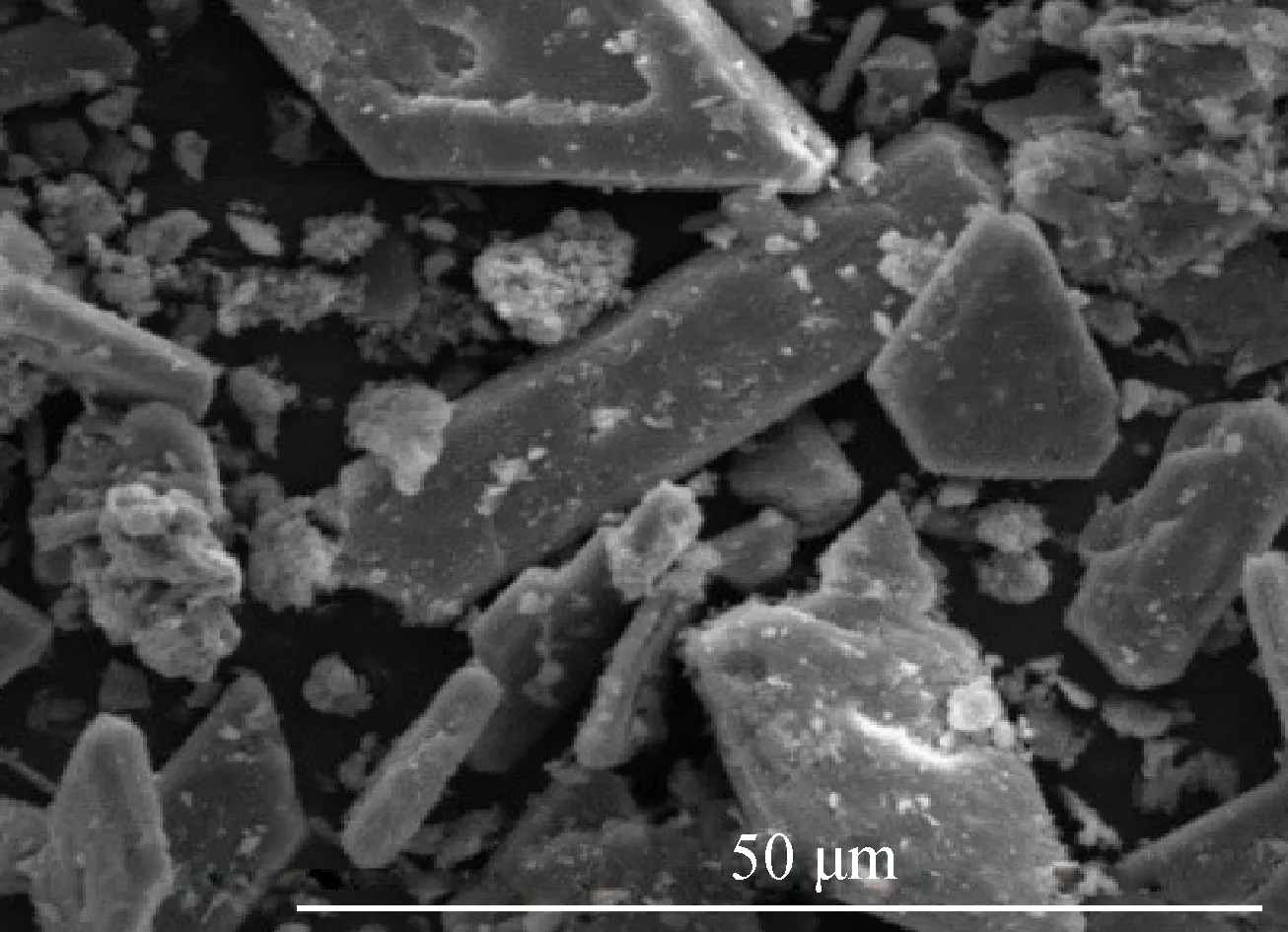

建筑磷石膏产自湖北宜化集团有限公司,灰色粉末,其晶形为平板状菱形,图1为磷建筑石膏的SEM照片,如图所示,晶体存在较多的缺陷,表面有较多的附着物。

图1 磷建筑石膏的SEM照片

Fig.1 SEM image of phosphorus building gypsum

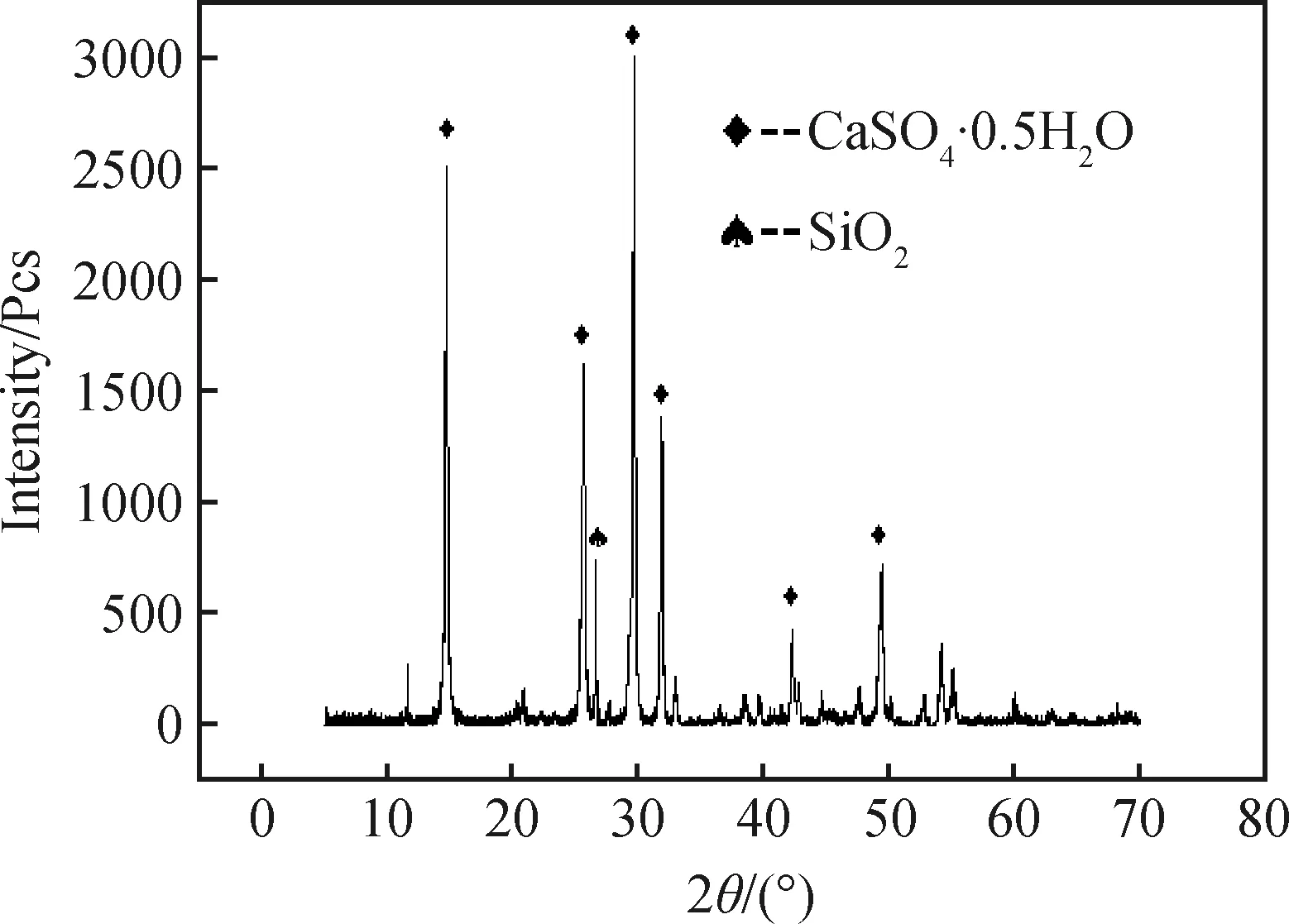

图2 磷建筑石膏的XRD图

Fig.2 XRD pattern of phosphorus building gypsum

对磷建筑石膏进行X射线衍射(XRD)测试,分析材料组成成分,由图2中XRD的测试结果可知,磷建筑石膏的主要成分为CaSO4·0.5H2O。由表1可知,建筑磷石膏中含有较多的杂质,主要为SiO2、P2O5、F。

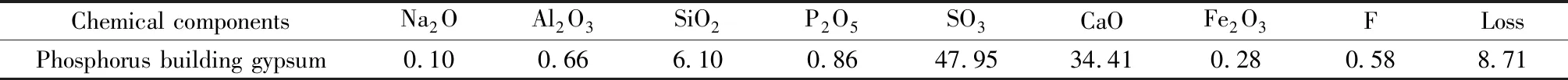

表1 磷建筑石膏的化学组成Table 1 Chemical composition of phosphorus building gypsum /wt%

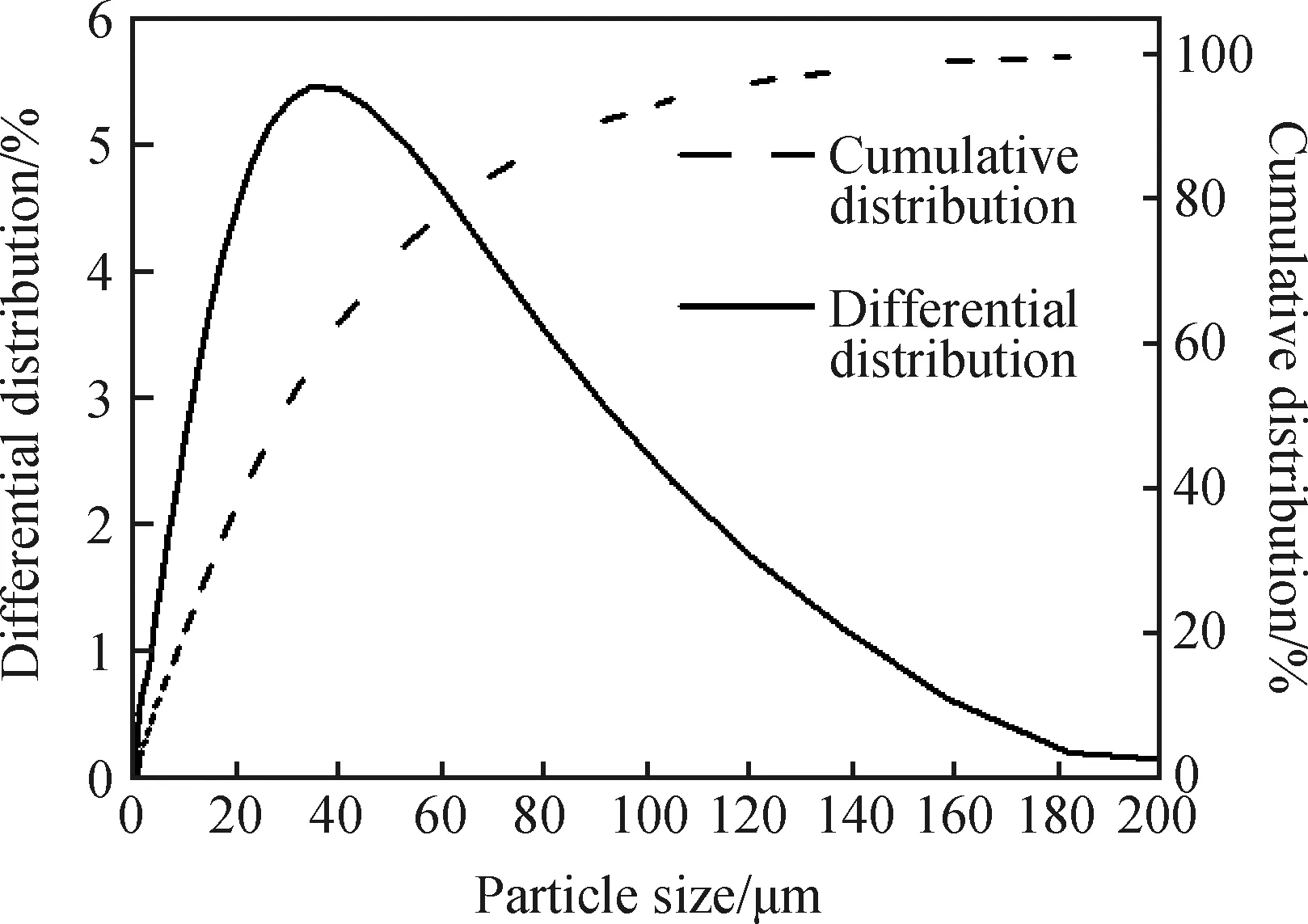

图3为磷建筑石膏的粒径分布图,从图中可以看出d(0.1)为4.476 μm,d(0.5)为28.696 μm,d(0.9)为88.087 μm,粒径分布接近正态分布。

图3 磷建筑石膏的粒径分布Fig.3 Particle size distribution of phosphorus building gypsum

表2为磷建筑石膏的基本物理性能。按照GB 18582—2008《室内装饰装修材料内墙涂料中有害物质限量》和GB 6566—2010《建筑材料放射性核素限量》,分别对磷建筑石膏进行可溶性重金属和放射性核素测试,结果见表3,从表中可以看出,磷建筑石膏可溶性重金属和放射性核素含量满足国标的要求,可用作建筑材料。

1.1.2 聚苯乙烯泡沫(EPS)

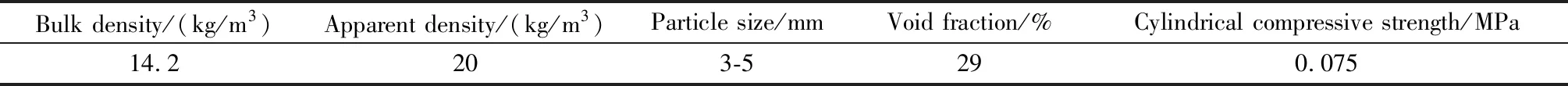

发泡聚苯乙烯颗粒(EPS)的物理性能参数如表4所示。

1.1.3 外加剂

(1)减水剂

试验采用高效聚羧酸减水剂,实验室自制,固含量40%。

(2)缓凝剂

试验采用蛋白类缓凝剂,代号SC,产于河北京广混凝土外加剂厂。

(3)保水剂

试验采用羟丙基甲基纤维素醚,代号为HPMC,粘度值为100000 mPa·s,由郝克力士有限公司生产。

表2 磷建筑石膏的物理性能Table 2 Physical properties of phosphorus building gypsum

表3 磷建筑石膏的放射性核素及可溶性重金属含量Table 3 Radionuclide and soluble heavy metal content of phosphorus building gypsum

表4 发泡聚苯乙烯颗粒的物理性能Table 4 Physical properties of expanded polystyrene particles

1.2 试验方法

试验制备的磷石膏净浆浆体配合比为:磷建筑石膏100 g,减水剂0.3%,缓凝剂0.3%,拌合用水0.6,保水剂0%~0.25%(以磷建筑石膏用量为基准);制备的EPS-磷石膏复合体系浆体配合比为:磷建筑石膏100 g,减水剂0.3%,缓凝剂0.3%,拌合用水0.6,保水剂0%~0.25%(以磷建筑石膏用量为基准),EPS用量占浆体体积的30%。调节浆体初凝时间至50 min,浆体处于标稠状态,流动度较大,保证石膏浆体在一定时间内具有良好的工作性。具体试验设计方案见表5。

表5 试验设计方案Table 5 Test design scheme

磷石膏浆体试样制备过程如下:先将磷建筑石膏粉、缓凝剂、保水剂倒入搅拌锅中干拌30 s,再将减水剂与水拌合均匀后,倒入搅拌锅中湿拌2 min。将部分搅拌好的浆体均匀浇筑到100 mm×100 mm×100 mm的混凝土模具中,轻微振捣保证浆体完全充满模具,抹平成型,24 h后脱模,在25 ℃条件下养护7 d,然后放入45 ℃烘箱中烘至绝干状态,测试硬化体绝干强度、孔结构及孔隙率。剩余浆体进行浆体粘度测试。

EPS-磷石膏复合体系浆体试样制备过程如下:先将磷建筑石膏粉、缓凝剂、保水剂倒入搅拌锅中干拌30 s,再将减水剂与水拌合均匀后,倒入搅拌锅中湿拌2 min,最后将称量好的EPS颗粒倒入搅拌锅中搅拌2 min。将搅拌好的浆体均匀浇筑到100 mm×100 mm×100 mm的混凝土模具中,轻微振捣保证浆体完全充满模具,抹平成型,24 h后脱模,在25 ℃条件下养护7 d,然后放入45 ℃烘箱中烘至绝干状态,测试硬化体绝干强度,以探究浆体塑性粘度与试块的绝干抗压强度之间的关系。

通过试验分别探究HPMC掺量对石膏浆体粘度、硬化体孔结构与力学性能的影响,以及其对EPS-磷石膏复合体系浆体力学性能的影响,具体测试方法如下。

1.2.1 浆体粘度测试

试验采用美国Brookfield公司生产的R/S SST2000型粘滞系数测定仪对石膏浆体进行测定。该设备测量的粘度范围为1×10-3~3×105Pa·s;剪切率范围:1×10-2~5×103s-1;剪切应力范围:0~3.5×104Pa。测试的具体步骤为:将搅拌好的浆体倒入烧杯中,设定转子速度为 20 s-1,进行粘度的测试。

1.2.2 压汞测试

压汞试验采用高性能全自动压汞仪AutoPore IV95/0测试样品的微孔结构,符合国际标准ISO 15901-1:2005,对水化产物的孔隙率、孔中直径和平均孔径进行了分析。该设备测量的孔径范围为0.003~1000 μm。

1.2.3 抗压强度与抗折强度测试

按照国家标准GB/T 9776—2008《建筑石膏》进行测试。

2 结果与讨论

2.1 保水剂对磷石膏浆体粘度的影响

图4 HPMC掺量与石膏净浆浆体初始流变参数的关系Fig.4 Relationship between HPMC content and initial rheological parameters of gypsum paste

石膏浆体属于非牛顿流体,据研究,其流变模型符合Bingham模型,其主要影响因素为屈服应力σ与塑性粘度η[11],流变模型为:

σ=σ0+ηγn

(1)

其中,σ为剪切应力,Pa;σ0为屈服应力,Pa;η为塑性粘度,Pa·s;γ为剪切速率,s-1;n为流变指数,由于其为Bingham模型,取n=1。下面分别对屈服应力、塑性粘度和剪切速率进行分析。

图4为HPMC掺量与石膏浆体初始流变参数的关系。由图4可见,屈服应力曲线与塑性粘度曲线的变化规律基本吻合。随着保水剂HPMC掺量从0%增加至0.25%,浆体的塑性粘度从0.3351 Pa·s增至2.9396 Pa·s,屈服应力从5.4024 Pa提升至38.2564 Pa;当掺量为0.20%时,浆体的塑性粘度达到2.5908 Pa·s,曲线斜率明显放缓,可见HPMC掺量对塑性粘度、屈服应力的影响非常明显,基本呈线性关系。

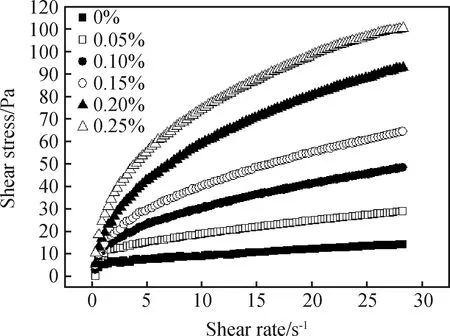

图5为不同HPMC掺量下的剪切应力曲线图。如图所示,随着HPMC掺量的增加,石膏浆体在一定剪切率下的剪切应力逐渐上升。在低剪切率的情况下,浆体的剪切应力上升较快;随着剪切速率逐渐增大,剪切应力增长减缓,基本成线性关系,出现剪切稀化现象。当HPMC掺量增大后,发生剪切稀化现象所需的剪切速率明显变大。

图5 不同HPMC掺量下的剪切应力曲线

Fig.5 Shear stress curves with different HPMC content

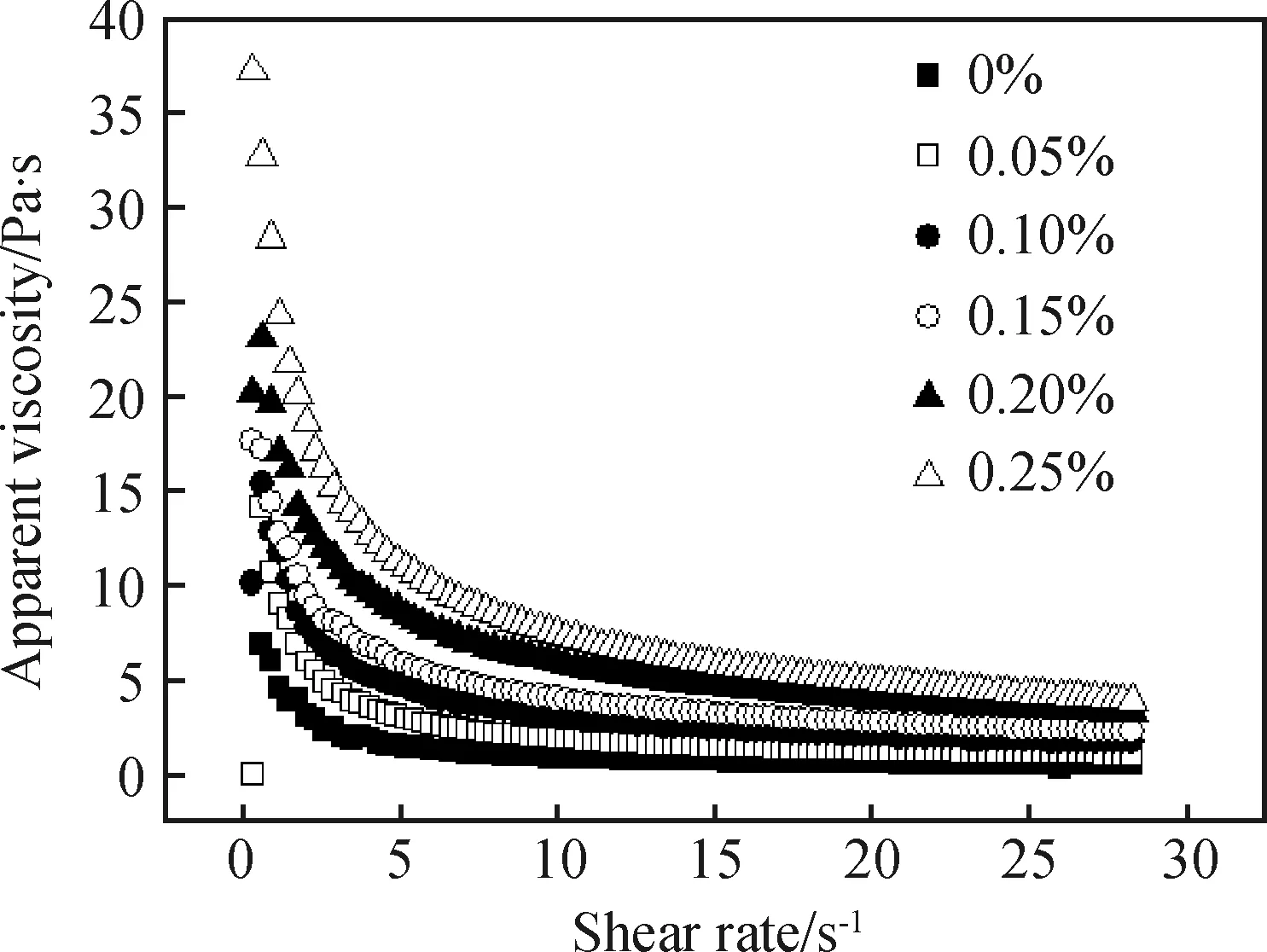

图6 不同HPMC掺量下的浆体表观粘度曲线

Fig.6 Apparent viscosity curves of slurry with different HPMC content

图6为不同HPMC掺量下的浆体表观粘度曲线图。如图所示,当HPMC掺量一定时,随着剪切速率的增大,浆体的表观粘度逐渐减小,出现剪切稀化现象;剪切稀化程度会随着HPMC掺量的增加而增大。当剪切速率一定时,随着HPMC掺量增加,石膏浆体的表观粘度增大。这是由于加入保水剂后,其分子链上的羟基和醚键上的氧原子与浆体中的水分子在拌合过程中形成氢键,使游离水变为结合水。随着HPMC掺量的增加,结合水数量明显增多,使石膏浆体的表观粘度增大[12]。

基于Bingham模型对浆体流变曲线进行拟合,结果如表6所示,可见其拟合度R2均超过0.92,拟合效果较好。

表6 不同HPMC掺量浆体的流变拟合曲线Table 6 Rheological fitting curves of paste with different HPMC content

2.2 保水剂对磷石膏净浆硬化体性能影响

2.2.1 保水剂对净浆硬化体孔结构的影响

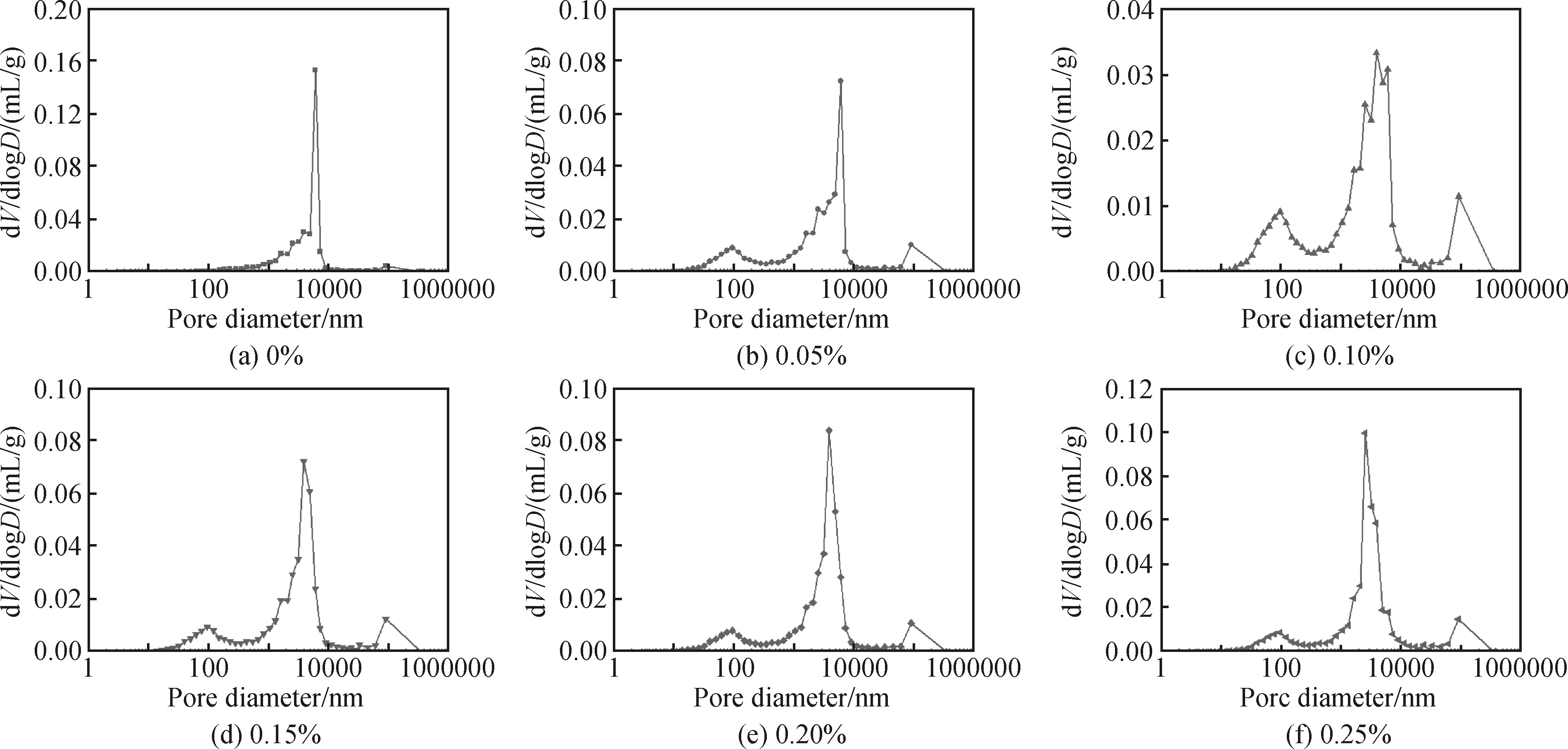

HPMC掺量对硬化体孔结构的影响如图7所示。在未掺入HPMC的空白组中,硬化体内部的孔径主要分布在5~7 μm范围内。当HPMC掺量在0%~0.10%范围内时,孔径分布峰值基本未发生变化,但占总孔隙率的比值大幅下降。随HPMC掺量继续增加,硬化体内部的孔径分布状况得到不同程度的改善,峰值逐渐前移,内部孔隙逐渐减小。当掺量增加到0.25%时,孔径分布的峰值已前移至2~4 μm范围内。这是由于HPMC具有一定的引气效果,随着掺量的增加使浆体内部的微小气孔逐渐增多,较大气孔数量减少,硬化体内部平均孔径逐渐减小,在一定程度上改善了硬化体的孔结构。

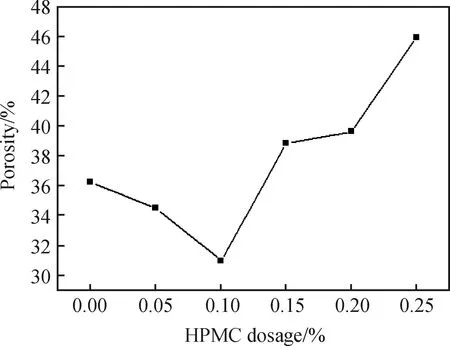

HPMC掺量对硬化体孔隙率的影响如图8所示。在未掺入保水剂时,硬化体孔隙率为36.26%,随HPMC掺量从0%增加至0.10%过程中,硬化体的总孔隙率逐渐降低到31.05%。当HPMC掺量继续增加时,硬化体的总孔隙率呈大幅度上升趋势,且均超过了空白组,与孔结构测试结果相吻合。

图7 HPMC掺量对净浆硬化体孔结构的影响

Fig.7 Effect of HPMC content on the pore structure of hardened bodies

图8 HPMC掺量对硬化体孔隙率的影响

Fig.8 Effect of HPMC content on the porosity of hardened bodies

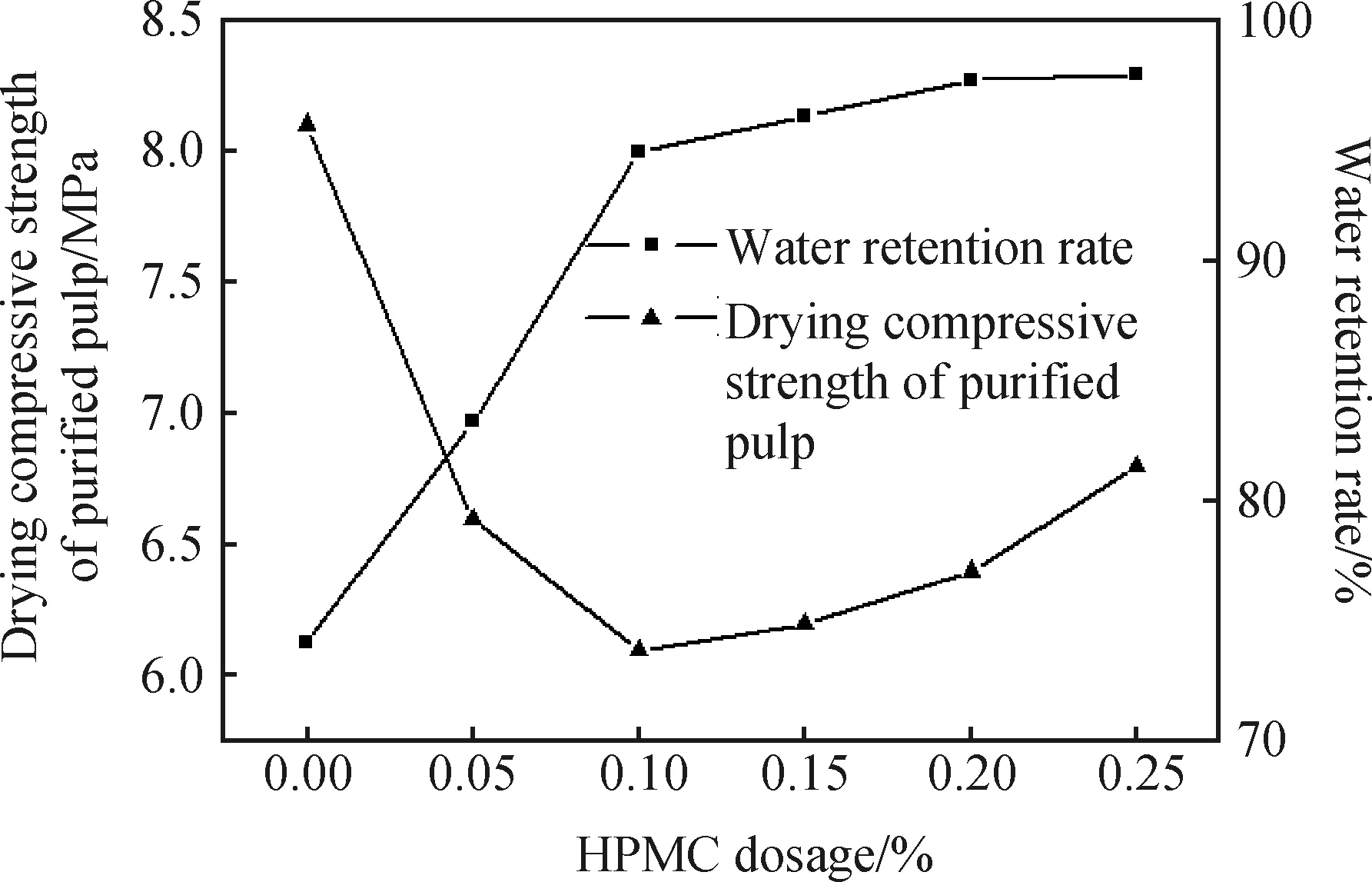

图9 HPMC掺量对石膏净浆强度和保水率的影响

Fig.9 Effect of HPMC content on strength and water retention of gypsum paste

2.2.2 保水剂对净浆硬化体力学性能的影响

HPMC掺量对石膏净浆强度和保水率的影响如图9所示。随着HPMC掺量的增加,石膏净浆的保水率呈逐渐上升趋势;HPMC的掺量越高,其保水效果越好,而硬化体的力学性能呈先降后升的趋势。当HPMC掺量为0%时,浆体的保水率为74.13%,浆体出现严重的泌水现象,使石膏实际用水量减少,硬化体的绝干强度达8.1 MPa。随着HPMC掺量的增加,浆体保水率逐渐上升,当HPMC掺量为0.05%时,浆体保水率上升到83.32%,石膏浆体的泌水现象有所改善,试块的强度降低到6.6 MPa。当掺量达到0.10%时,浆体保水率增加到94.50%,上升速率较快,而试块强度则继续降低到6.1 MPa。一方面是由于HPMC引入很多微小气泡,使结构内部孔隙率增加,导致抗压强度明显下降[13];另一方面,HPMC的增加使得更多水分保留在结构内部,大的水胶比也会导致试块强度降低[14]。随着HPMC掺量的继续增加,浆体的保水率上升趋势变缓,当保水剂掺量从0.10%增至0.25%时,浆体保水率仅提升了3.0%,HPMC对净浆浆体的保水效果趋于饱和。试块的强度在这一阶段呈上升趋势,从掺量为0.10%时的6.1 MPa提升到了掺量为0.25%时的6.8 MPa。

可见浆体的保水率与硬化体强度之间存在一定的关系。当保水率快速上升阶段,试块强度出现明显的下降;而当保水率逐渐达到临界值时,试块的强度出现一定的增长。

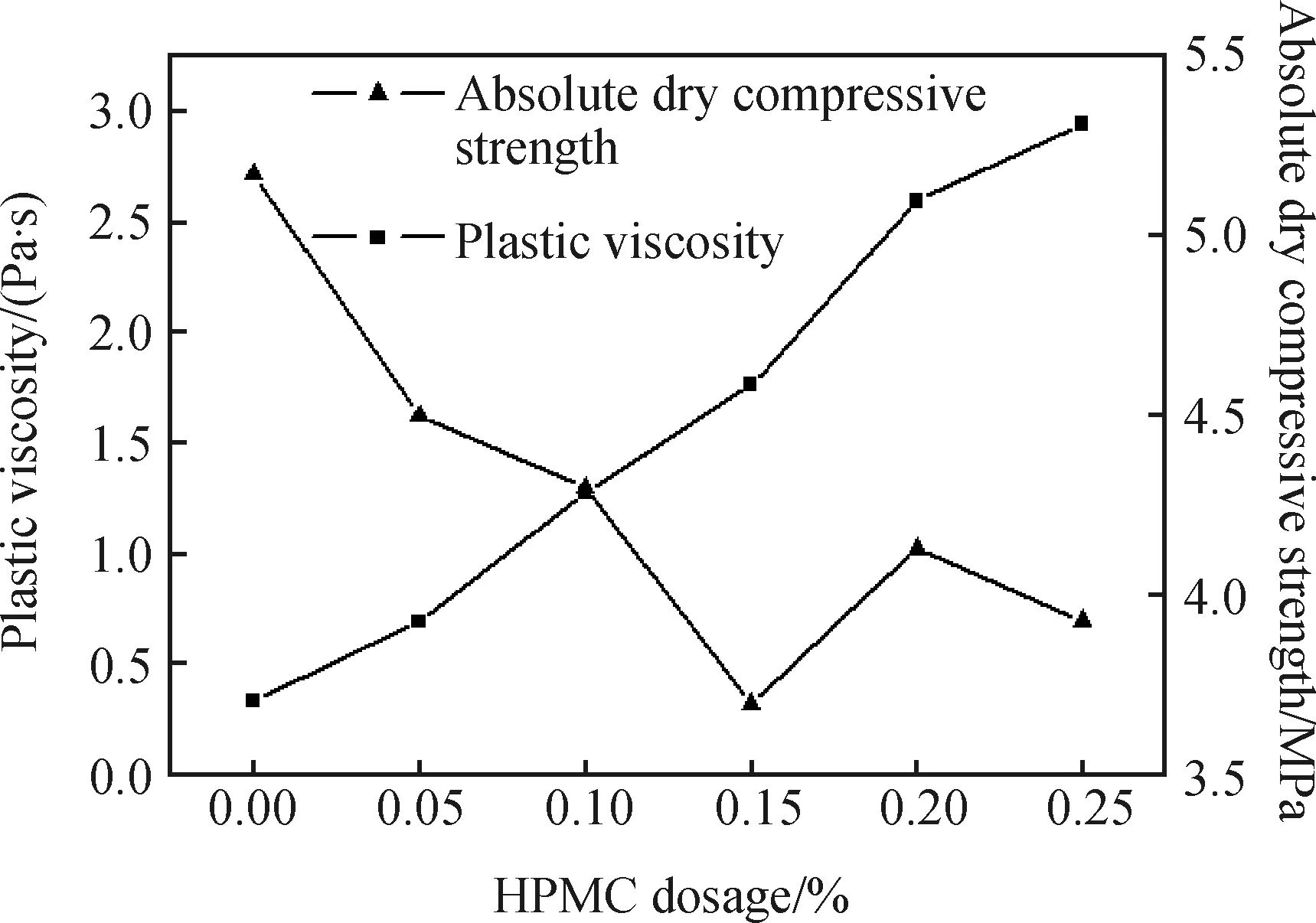

2.3 粘度对EPS-磷石膏复合浆体力学性能的影响

图10 浆体塑性粘度对试块绝干抗压强度的影响Fig.10 Effect of plastic viscosity of paste on dry compressive strength of test block

浆体塑性粘度对试块绝干抗压强度的影响如图10所示。随着HPMC掺量的增加,浆体的塑性粘度逐渐上升,试块的绝干抗压强度呈先降后升的趋势,与上文浆体塑性粘度对石膏净浆硬化体力学性能的影响一致。当HPMC掺量从0%增至0.15%时,试块的绝干抗压强度从5.17 MPa逐渐降低到3.70 MPa;根据试验发现在未掺入保水剂的情况下,EPS-石膏复合浆体流动性大,粘度低,与EPS粘结效果差,使轻集料EPS上浮,出现了严重的泌水和分层现象,导致试块下部基本没有EPS颗粒,容重较高且石膏水化实际用水减少,使空白组试块强度较高;随着HPMC掺量的增加,复合浆体的粘度提高,流动度降低,EPS与浆体分层现象得到改善,且浆体泌水率减少,由于相同情况下石膏净浆硬化体强度相较于未掺入保水剂的空白组发生了较为明显的下降,因此掺入30%体积的EPS-石膏复合浆体硬化体绝干强度也逐渐降低,但EPS-石膏复合浆体的流动度以及分层现象均得到了明显的改善。随着HPMC掺量的继续增加,试块的绝干抗压强度开始呈上升趋势,当掺量为0.20%时,试块的绝干强度为4.2 MPa;此时EPS-石膏复合浆体的流动度和粘度较适合,EPS在石膏浆体内的均匀性得到改善,分层度进一步降低,浆体泌水现象改善,未出现分层或EPS上浮现象。但当HPMC掺量超过0.20%时,试块绝干强度再次下降,最终达到3.9 MPa,因为当HPMC掺量过高时,虽然硬化体内均匀分布细小孔径,但浆体塑性粘度过高,基本没有流动度,和易性下降,试块绝干抗压强度出现再次降低,不能满足施工性能。

在考虑拌合物工作性能与力学性能的情况下,0.20%的HPMC掺量为最佳选择,此时EPS在石膏浆体内均质分布,未出现分层或离析现象,复合浆体的流动度和粘度适中,满足施工和易性要求;HPMC的加入大大改善了本次试验由于设计的石膏浆体流动度较大,水膏比较高导致的空白组浆体内部大孔偏多现象,降低了大孔对强度力学性能的危害,在一定情况下改善了硬化体的力学性能,提高了EPS石膏浆体的稳定性。

3 结 论

(1)净浆浆体的屈服应力与塑性粘度均随着HPMC掺量的增加逐渐增加,基本呈线性关系;基于Bingham模型对浆体流变曲线进行拟合,拟合效果较好。

(2)随着HPMC掺量的增加,净浆浆体表观粘度增加;硬化体孔径分布状况有所改善,峰值从5~7 μm逐渐前移至2~4 μm,净浆硬化体孔隙率先减小后增大,平均孔径减小,孔结构得到改善;石膏试块的强度先下降后上升,当HPMC掺量为0.10%时,净浆试块绝干抗压强度为6.1 MPa,在一定情况下能改善硬化体的力学性能。

(3)随着HPMC掺量的增加,EPS-石膏复合浆体的粘度增加,改善了EPS颗粒在浆体内分布的均匀性。当HPMC掺量超过0.20%时,浆体的塑性粘度虽继续增加,但流动性变差,试块强度下降,不能满足施工性能。综合考虑,0.20%的HPMC掺量为最优掺量,此时EPS-石膏复合浆体中的泡沫颗粒分布均匀,流动度和粘度大幅改善,复合浆体稳定性得到提升。