水泥熟料全窑系统热效率模型构建

姚艳飞,丁松雄,陈延信

(1.西安建筑科技大学材料科学与工程学院,西安 710055;2.阿格德大学土木工程系,格里姆斯塔 4876)

0 引 言

水泥生产工艺可以概括为“两磨一烧”,即生料粉磨、熟料烧成和水泥粉磨,在此过程中需消耗大量的原燃料,同时排出粉尘、SO2、NOx等污染物[1-2]。作为传统高能耗高消耗行业,水泥企业的节能减排一直倍受各学者和企业关注,其方法之一是通过优化操作、设备升级等手段提高系统的热效率。目前关于热效率的研究多针对水泥熟料制备系统进行[3-13],即从生料入窑到从冷却机冷却后排出,包含了预热分解系统、回转窑和冷却机三个子单元。

本论文研究在高固气比理论基础[14-17]上,将热效率研究对象扩大至全窑系统,全窑系统的有效热及热效率进行分析,并讨论了子系统与全窑系统热效率间相互影响关系,由此建立了全窑系统热效率模型。旨在构建精确的数学模型,为水泥熟料生产过程的热利用情况进行全面评价。

1 全窑系统及各子系统定义

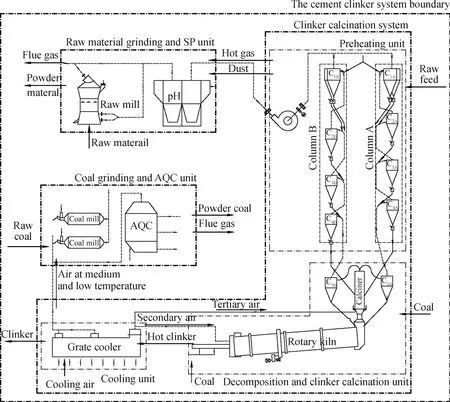

全窑系统研究范围从原料入生料磨开始,至熟料从冷却机排出结束,同时包含窑头、窑尾余热锅炉及煤粉制备环节。为方便研究,根据工艺流程将全窑系统划分为三个子系统,依次定义为窑尾余热利用及废气处理系统(后简称为窑尾余热系统)、熟料制备系统和窑头余热利用及废气处理系统(后简称为窑头余热系统);考虑到熟料制备系统的性能直接影响熟料烧成热耗及熟料质量等,需要重点研究,将其继续细分为预热系统、分解及熟料煅烧系统和冷却机系统,具体如图1所示。

图1 全窑系统及子系统范围划分

Fig.1 Schematic diagram of whole cement clinker system and its subsystems

2 系统热效率模型建立办法

水泥熟料生产过程涉及到多种热工装备,从熟料制备的角度出发,可分为热利用装备和热回收装备两类。热利用装备主要指分解炉和回转窑,其对收到的热量进行直接利用,用于碳酸钙分解和熟料煅烧;除分解炉及回转窑外,熟料生产中其余的热工设备都可归类为热回收装备,其作用是对收到的热量进行尽可能的回收。回收的热量根据品质的好坏,用于助燃煤粉,或用于烘干物料,或用于余热发电。对应到全窑系统各个子单元,分解及熟料煅烧系统属于热利用装置,其余系统均属于热回收装置。

不论是热利用装置还是热回收装置,其最重要的指标就是热利用效率,即被该装置有效利用的热量与收到的总热量的比值,可通过式(1)进行计算。

(1)

式中,EU为全窑系统或其子系统有效利用的热量(kJ/kg);Ein指全窑系统或其子系统收入有效能总和(kJ/kg);φi为全窑系统或其子系统热效率(%)。为方便表述,用QY表示全窑系统;YW表示窑尾余热系统;SC表示窑尾余热系统;YT表示窑头余热系统;P表示预热系统;DC表示分解及熟料煅烧系统;C表示冷却机系统。

各系统收到的热量可以通过质量及热量平衡计算得到,有效利用的热量根据各系统工艺流程及作用的不同,需进行单独分析。

2.1 窑尾余热系统有效热分析

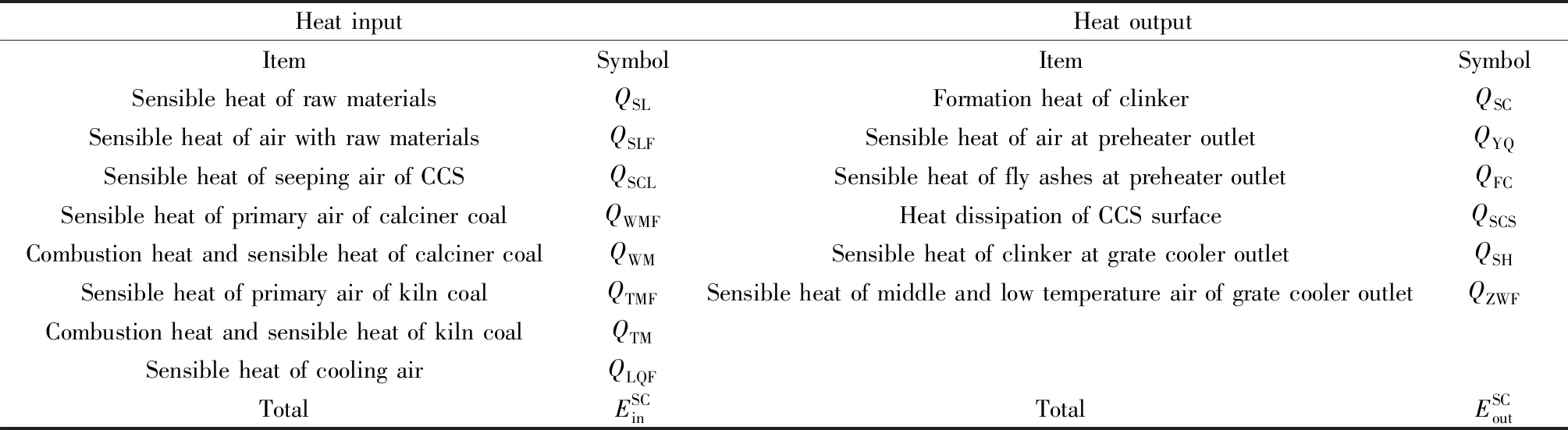

窑尾余热系统从高温风机出口开始,至窑尾收尘器入口结束,包含窑尾SP锅炉和生料制备单元。根据图1中质量流程图,得到窑尾预热系统热平衡如表1所示。

表1 窑尾余热系统热量平衡Table 1 Heat balance of raw material grinding and SP unit

窑尾余热系统的作用,一是将预热单元排出烟气中的热量传递给SP锅炉内水蒸气,用于余热发电,二是将出SP锅炉后烟气中剩余热量用来烘干生料。因此,窑尾余热系统的有效热如式(2)所示。

(2)

2.2 熟料制备系统有效热分析

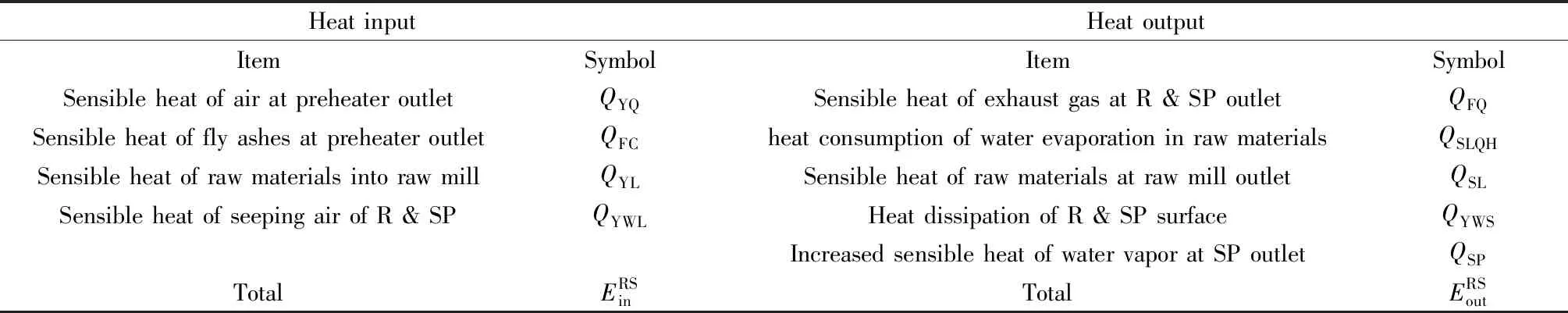

熟料制备系统从生料入预热系统开始,至冷却后的熟料从冷却机出口排出结束,其热量平衡如表2所示。

表2 熟料制备系统热量平衡Table 2 Heat balance of clinker calcination system

熟料制备系统的有效热指的是从水泥生料至熟料所需进行的一系列化学反应所消耗的热量,可通过式(3)计算得到。

(3)

式中,QSC1、QSC2及QSC3分别指的是在预热系统、分解炉及回转窑内所进行的化学反应消耗的热量。

对熟料制备系统所包含的三个子系统进行具体研究,各自的热平衡及有效热分析分别如下:

(1)预热系统有效热分析

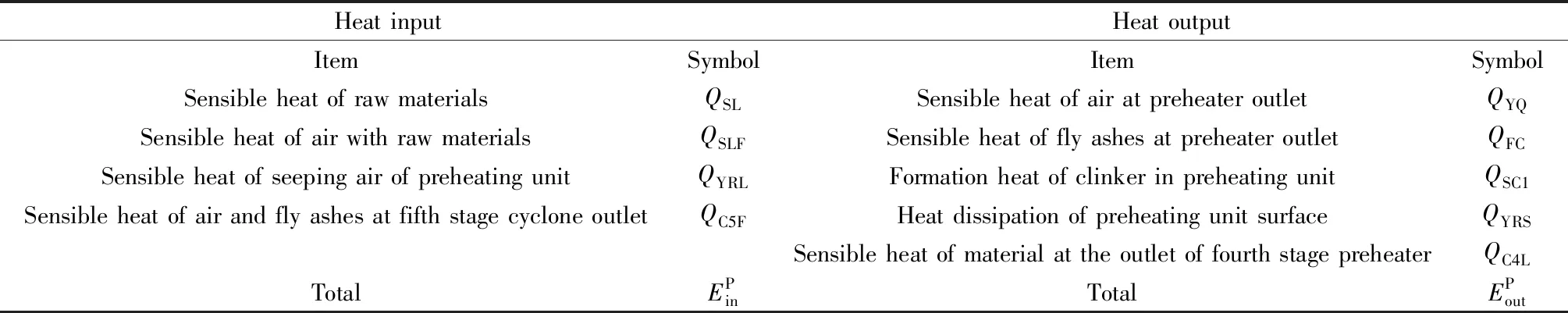

预热系统从生料入窑开始,到分解炉入口结束,其作用是对分解及熟料煅烧系统排出的烟气中包含的热量进行回收,用于烘干生料。在烘干过程中,生料中所包含的水分全部蒸发,同时完成全部的碳酸镁分解和少量的碳酸钙分解反应。其热量平衡分析如表3所示。

表3 预热单元热量平衡Table 3 Heat balance of preheating unit

预热系统的有效热包含两部分,一是生料因温度提高所吸收的热量,二是生料在预热过程中发生的水分气化及碳酸镁分解等消耗的热量,具体如式(4)所示。

(4)

(2)分解及熟料煅烧系统有效热分析

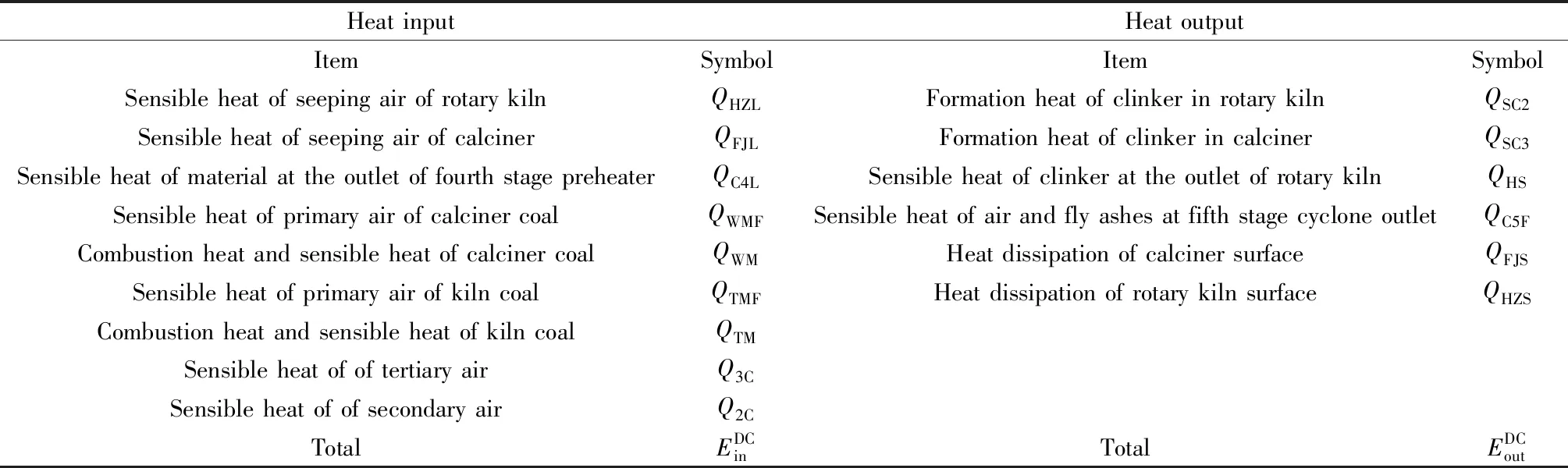

分解及熟料煅烧单元包含分解炉、C5旋风筒、三次风管及回转窑。其收入热量可分为两类,一是喂入的煤粉燃烧所释放的热量;二是冷却机回收的热量,以二次风和三次风的形式分别进入回转窑和分解炉内。其热量平衡如表4所示。

表4 分解和熟料煅烧系统热量平衡Table 4 Heat balance of decomposition & calcination unit

生料在分解和熟料煅烧系统内完成大部分的碳酸钙分解及全部固相反应,其有效热如式(5)所示。

(5)

(3)冷却机系统有效热分析

冷却机系统利用常温烟气对高温熟料进行快速冷却,对熟料中包含的热量进行回收,并将换热后的热烟气根据温度不同送往分解和熟料煅烧系统或者窑头余热系统,其热平衡如表5所示。

表5 冷却机单元热量平衡Table 5 Heat balance of cooling unti

当研究对象为全窑系统时,冷却机系统的有效热包含二三次风中携带的热量,以及去往窑头余热系统的中低温风中携带的热量:

(6)

2.3 窑头余热系统有效热分析

窑头余热系统工艺流程从冷却机余风出口开始,至AQC锅炉和煤磨出口结束,包含AQC余热锅炉和煤粉制备两部分。冷却机系统排出的余风根据温度不同,分别进入AQC余热锅炉和煤粉制备工段,随后经头排风机或煤磨风机排出。其热量平衡如表6所示。

表6 窑头废气系统热量平衡Table 6 Heat balance of coal grinding and AQC unit

窑头余热系统利用冷却机系统排出的中、低温风,一方面进行煤粉制备,烘干原煤中的自由水;一方面用于余热发电,与AQC锅炉内水进行热交换,产生过饱和蒸汽。其有效热包含式(7)内容:

(7)

2.4 全窑系统有效热分析

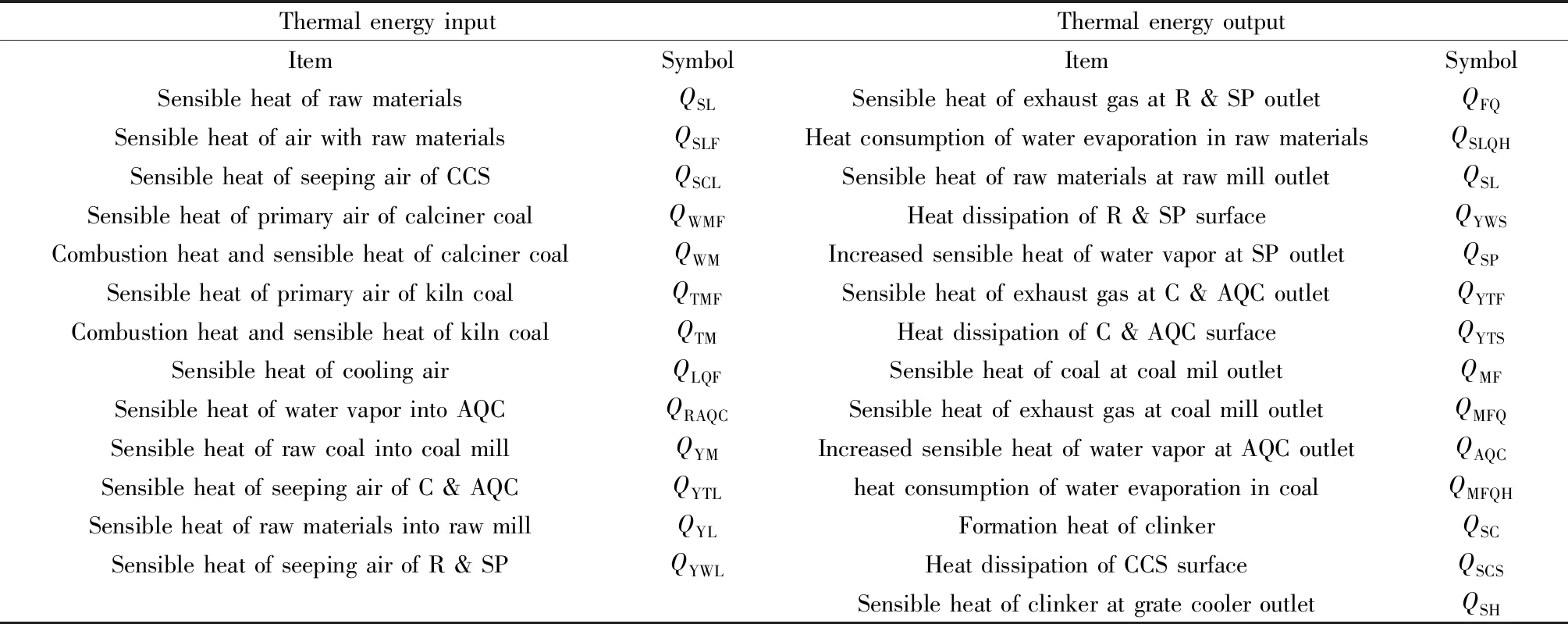

对于全窑系统,其作用主要是将原料煅烧为合格的水泥熟料,为了达到这一目的,需要对原料和原煤进行粉磨,并在粉磨过程中进行烘干。同时,水泥生产线多配备有余热发电系统,将外排烟气中的热量用于发电,提高系统的经济性。全窑系统热量平衡如表7所示。

表7 全窑系统热量平衡Table 7 Heat balance of whole cement clinker system

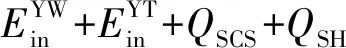

对于全窑系统,其有效热包含了熟料形成热、生料和煤粉中水分蒸发热及物料升温所吸收的物理热、余热发电锅炉获得热等。对于全窑系统,其有效热如式(8)所示。

(8)

3 全窑系统热效率模型构建

根据全窑系统及其子系统有效热及热效率定义式,对子系统与全窑系统热效率间影响关系进行分析,由此构建全窑系统热效率分析模型。本论文同时得到三个子系统和五个子系统时的全窑系统热效率模型,可根据研究目的的不同,选用最合适的模型。

3.1 模型一(三个子系统)

根据热量守恒关系,全窑系统热效率可由式(9)表达:

(9)

同样,窑尾和窑头余热系统热效率计算式可表达为:

(10)

(11)

根据式(10)、(11)可以得到:

(12)

(13)

带入式(9)中,有:

(14)

(15)

3.2 模型二(五个子系统)

同样办法,可以得到全窑系统热效率与窑尾余热系统、预热系统、分解及熟料煅烧系统、冷却机系统、窑头预热系统热效率间分析模型如式(16)所示。

(16)

3.3 模型分析及应用

根据式(15)及式(16),无论是将全窑系统划分为三个子系统还是五个子系统,子单元热效率与全窑系统热效率均呈正相关关系,即提高任一子单元的热效率,都可以提高全窑系统热效率。

φQY=1-VESC+φSCVESC+φYWVEYW+φYTVEYT

(17)

φQY=1-VEDC-VEYT+φYWVEYW+φPVEP+φDCVEDC+φCVEC+φYTVEYT

(18)

以下以某水泥生产线为例,对全窑系统热效率模型应用及分析进行介绍。

(1)生产线概况

该生产线预热系统采用POLYSIUS双系列五级旋风预热器+分解炉,回转窑规格φ6.2/7.2×96 m,冷却机采用IKN第四代冷却机,设计产能12000 t/d。根据现场测定数据,该生产线热量流程图如图2所示。

(2)全窑系统热效率计算结果及分析

图2 某12000 t/d生产线热量收支示意图

Fig.2 Heat flow of one 12000 t/d cement line

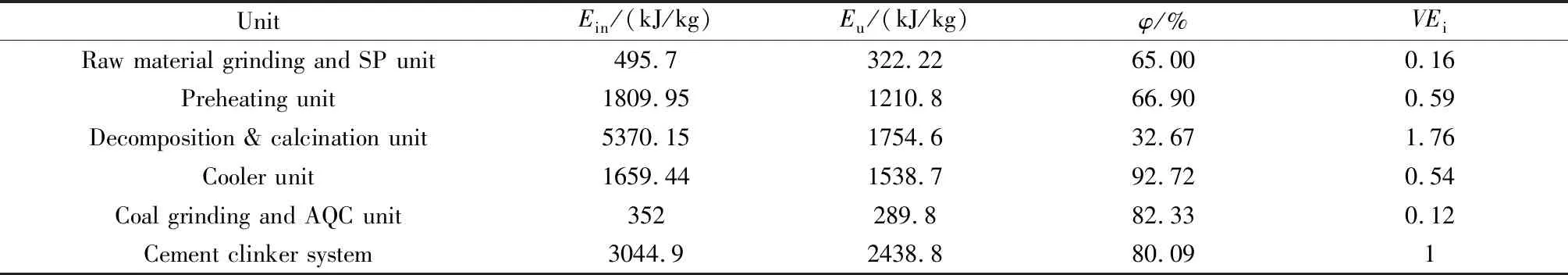

采用模型二,将12000 t/d生产下划分为五个子系统,得到各子系统热效率及有效能分数计算结果如表8所示。

表8 某12000 t/d生产线热效率模型计算结果Table 8 Calculation of 12000t/d thermal efficiency modeling

根据计算,该生产线全窑系统热效率为80.09%,分解及熟料煅烧系统热效率为32.67%,有效能分数为1.76。子单元热效率中,冷却机单元的热效率最高,达到92.72%;窑头和窑尾余热利用单位的功能类似,都是利用烟气中携带的热量进行余热发电及烘干物料,但窑头预热单元的热效率可以达到82.33%,高于窑尾预热单元17.33%,其原因在于入AQC锅炉的烟气温度更高,AQC锅炉与烟气的换热效率要高于SP锅炉[18]。

热效率最低的子系统为分解与熟料煅烧系统,其原因在于碳酸钙的分解及熟料的固相反应均需在较高的温度下进行,使得出冷却机的高温熟料和出分解炉的高温烟气中携带了大量的物理热,即对于分解与熟料煅烧系统,其支出的无效热较多。得益于预热系统及冷却机系统的存在,上述物理热可以被回收利用,水泥生产热耗得以大幅度降低,这也是为何预热系统的工艺进步及篦冷机的装备发展对于水泥工业的节能具有重要促进作用的原因。时至今日,水泥工业的节煤仍主要围绕预热系统和篦冷机进行。

图3 全窑系统热效率随子单元热效率变化趋势Fig.3 Influence of subunits thermal efficiency on φC

根据全窑系统热效率模型,各子单元热效率对全窑系统热效率的影响程度由其有效能分数决定,有效能分数的值越大,提高该子单元的热效率对提高全窑系统热效率的贡献越大。分解及煅烧单元的有效能分数要远高于其他子单元,其次为预热单元。以表8中数据为基础,保持各子单元有效能分数值不变,依次改变单个子单元的热效率,分析其对全窑系统热效率的影响程度。子单元热效率的单次调整幅度为3%。计算结果如图3所示。

根据图3,分解及煅烧单元的热效率对全窑系统影响幅度最大,预热单元与冷却机单元影响程度相同,位于第二位;窑头和窑尾余热单元并列位于第三位。

4 提高全窑系统热效率有效途径

根据全窑系统热效率模型,提高分解及煅烧单元的热效率是提高全窑系统热效率最有效的途径。分解及煅烧单元的热效率可以通过以下方式得到提高:

(1)提高生料入窑分解率

根据计算,生料入窑分解率每增加3%,分解及煅烧单元的热效率可以增加0.73%,同时全窑系统热效率增加0.13%。入窑分解率提高后,回转窑内的热负荷得到降低,头尾煤比例可较分解率提高前降低。此时,二次风量可随头煤的减少而降低,同时起到降低回转窑内热力型NOx的作用。

(2)降低煅烧温度

在满足碳酸钙分解反应所需温度的条件下,适当降低分解炉内控制温度,可以降低出分解炉烟气温度,进而降低分解与熟料煅烧单元内无效支出热量,以提高其热效率。需要注意的是,温度降低后,分解炉内煤粉燃烧及碳酸钙分解速率必然降低,故以上操作需结合生产线煤粉性质、分解炉炉容及有效高度等实际情况进行,避免可能造成的负面影响。

5 结 论

水泥熟料生产涉及环节较多,单独考虑熟料制备系统无法对生产线运行情况进行全面了解。论文研究将研究对象扩大为全窑系统,即“一磨一烧”系统,并建立全窑系统热效率模型。

(1)引入热效率及有效能分数概念,将全窑系统细分为5个子系统/单元,分别建立热效率计算模型,并得出各子系统/单元与全窑系统间关联关系:提高各子系统/单元热效率,均可以提高全窑系统热效率;全窑系统热效率与煅烧单元有效能分数呈反比关系,与其他各系统/单元呈正比关系。

(2)煅烧单元热效率的改变对全窑系统的影响最大,其次为冷却机单元和预热单元,窑头窑尾废气单元影响效果最小。

(3)某12000 t/d生产线分解及熟料煅烧系统热效率为32.67%,全窑系统热效率为80.09%。与常规热工标定相比,全窑系统热效率模型更能体现系统热量利用情况。

(4)提高分解及煅烧单元的热效率是提高全窑系统热效率最有效的途径;分解及煅烧单元的热效率可以通过提高入窑生料分解率或降低煅烧温度来提高。