跨北京五环路大桥100 m钢桁梁拖拉施工技术

任小森,于广涛,毕宗伟,赵杨,韩旭东,尹卫平

(中铁六局集团北京铁路建设有限公司,北京 100036)

1 工程概述

随着社会经济发展,交通路网日趋密集交错,跨线桥梁建设十分普遍,这也促使跨线施工技术不断发展。拖拉施工作为跨线铁路钢桁梁架设施工的主要方法之一,也在实践中不断改进优化。借鉴跨北京二环路96 m 双线钢桁梁顶推施工架桥的工程实践,重点介绍跨北京五环路大桥大悬臂钢桁梁拖拉施工方法的关键工艺处理,以及关键施工步骤方案优化。

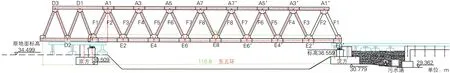

新建京沈高铁采用1-100 m 钢桁梁桥上跨五环路,其中钢桁梁毗邻既有东北环线(顶推过程中导梁距离东北环线最近距离为5 m)。本桥与五环路交角为145°11'1″(顶推过程中高于既有桥面4.2 m),本桥中心里程DK17+914.32,共计2个桥台(京、沈方台),桥台基础形式采用承台钻孔桩基础,均为双线T形桥台。钢桁梁主桁为无竖杆整体节点平行三角桁架,桁高13.00 m,节间长12.5 m,主桁中心距12.2 m(横桥向支座中心距离),导梁全长74 m。钢桁梁及前导梁在沈方台侧进行拼装及拖拉,采用拖拉法顶推至京方台就位落梁,导梁随顶随拆。其中钢桁梁质量为1 896 t,导梁重300 t,配重100 t,拖拉恒重共计2 296 t,本桥最大拖拉牵引阻力为238.8 t(摩擦系数按照0.1考虑),本桥拖拉总行程为176 m,其中最大悬臂为99 m,最大支撑跨距为110 m。京方台落梁高度为2.58 m,沈方台落梁高度为2.80 m。

2 施工方法

该工程采用旁位拼装、一次性拖拉过跨再落梁的施工方法。

2.1 拼装区临时结构安装施工

本桥在沈方台侧进行临时支架搭设及钢桁架拼装[1],临时支架体系由混凝土扩大基础、钢支墩及滑移纵梁3部分构成。顺桥向每8 m在横桥向设置2组混凝土扩大基础(沈方台及东干渠框架中桥段加密至2~4 m一组),共计29组,基础顶面设置1.2 m见方的预埋钢板,在预埋钢板上安装钢立柱,并将钢立柱与预埋钢板焊接。钢立柱上安装滑移纵梁,与主桁中心距相同,整个钢桁架及导梁在滑移纵梁上进行拼装。临时墩基础及滑移纵梁构成整个支撑体系,拼装区临时支架平面见图1。

图1 拼装区临时支架平面图

(1) 混 凝土扩 大基础:规格 为4 m×4 m×2 m(3.0 m×3.0 m×1.2 m、2.5 m×2.5 m×1.2 m)混凝土基础。为了增加结构的稳定性,近既有线侧L6、远既有线侧S2临时墩基础尺寸为4 m×4 m×2 m。配筋为直径20 mm 钢筋,纵向及横向间距均为200 mm,折弯尺寸1.1 m,头部折90°弯,保护层厚度4 cm。临时支墩钢柱与混凝土基础采用1.2 m×1.2 m 预埋钢板连接。预埋钢板厚度20 mm,按临时墩中心位置焊接直径20 mm 抗拔钢筋,抗拔钢筋弯曲成弧形或设置90°钩头,四边均布。

(2)钢支墩:由φ529×8 mm 钢管双拼加10a 工字钢帮联钢立柱、1 200 mm×1 200 mm×20 mm预埋钢板组成,材质为Q235。

(3)滑移纵梁:采用焊接箱型梁制作成滑移纵梁,拼装区采用双腹板箱梁,落梁区采用四腹板箱梁,箱梁截面宽度和高度均为1 000 mm。上翼板宽度1 300 mm,横向设置限位挡块,纵向铺设6 mm 厚不锈钢钢板滑道,滑道宽度992 mm,比滑块宽50 mm,防止滑移过程中滑块顶死。

2.2 钢桁梁及导梁安装施工

临时结构施工完成后进行钢导梁和钢桁梁拼装。本桥首先进行导梁拼装,导梁拼装完成后进行钢桁梁的拼装。钢桁梁杆件安装前,先在滑移纵梁上拟安装下弦节点的位置设置滑块。滑块高度按钢桁架预拱度进行制作,滑块位置放置在滑道正中间,用马板与滑道进行临时固定,防止拼装过程中滑块滑动。钢桁梁拼装从E0 节点处向E0'节点进行,按照节间顺序拼装。杆件拼装顺序为:下弦杆→桥面板→腹杆及上弦杆→上平联及桥门架。钢桁梁拼装采用汽车吊拼装,对第1 节间下弦杆X1 及E0—E2 节间横梁桥面板吊装时,下弦吊装吊机臂展平面见图2。

图2 下弦吊装吊机臂展平面图

采用200 t 汽车吊机进行错位吊装,吊装技术要求如下:

(1)吊装前装临时吊耳(见图3),主桁间距误差控制在+3~+5 mm。

图3 临时吊耳布置示意图

(2)200 t 汽车吊机在图2 所示位置站位,支腿下方垫路基板及枕木。

(3)X1质量50.4 t,厂内制造分段桥面板单块质量约10.5 t。安装高度6.7 m。

(4) 吊装内侧X1 时,200 t 汽车吊吊装幅度10.4 m,臂长22.5 m,最大吊装质量57 t,吊高15 m,吊臂与拼装支架滑移纵梁间最小距离2.1 m,满足吊装要求。

(5)按既有线侧X1、外侧X1、桥面板及横梁的顺序依次进行各杆件吊装,吊装其他杆件时吊臂作回转及收幅,其他杆件质量小于X1 质量,可以满足吊装要求。

(6)各节点穿入节点总孔数20%的冲钉和20%的拼装螺栓,并拧紧。

2.3 拖拉施工

2.3.1 准备工作

该项目钢桁梁拖拉设备设置在沈方台,采用2 台250 t 连续千斤顶由沈阳方向向北京方向进行钢桁梁拖拉施工。拖拉长度共计176 m,钢桁梁分别在悬臂、过跨及导梁过京方台时分别拆除滑块、配重及导梁。其中顶推最大悬臂99 m,最大支撑跨距110 m。拖拉前准备工作如下[2-3]:

(1)钢桁梁主体及附属施工完成,检查线形及预拱度满足设计图纸要求。

(2)进行下滑道检查,下滑道表面平整无异物,不锈钢板焊接牢固稳定,润滑油涂抹均匀。(3)后锚梁安装完成,检查后锚梁部位焊接质量。(4)拖拉千斤顶反力架及横向纠偏千斤顶反力架焊接完成,检查反力架焊接质量。

(5)配重块准备,提前将配重块吊装上桥,放置在指定位置。

(6)设备检查及调试,悬臂挠度、应力实际数据与检算对比分析情况。

(7)拖拉前平面及高程点布置完成。

(8)拖拉前应力监测布点完成,线形监控仪器布置到位[4]。

2.3.2 拖拉典型工况[5-6]

(1)当拖拉行程为76.0 m时,钢桁梁主桁共8点支撑,E0 节点滑块脱离滑道,钢桁梁主桁开始悬臂,此时准备拆除滑块,共计18个滑块(见图4)。

(2)当拖拉行程为88.5 m 时,钢桁梁主桁共7 点支撑,E2 节点滑块脱离滑道,拖拉最大悬臂长度99 m,此时结构挠度最大,最大挠度为264 mm,支座反力为501 t。杆件应力及沈方台临时墩应加强监测(见图5)。

(3)当拖拉行程为116.7 m 时,9 点支撑,导梁D10 节点上滑道,最大支撑跨度100 m,开始拆除导梁施工(见图6)。

(4)拖拉行程为163.5 m,E2’节点滑块脱离滑道。此时3 对滑块支撑,最大支撑跨度110 m,此时支座反力最大为502 t,主桁挠度变形最大为72 mm。杆件应力及沈方台临时墩应加强监测(见图7)。

当前中国城市公共消防安全服务仍是由政府主导的“指令型”供给模式,街道和社区的公共安全意识尚未充分建立,承担责任少,使得政府部门工作压力大,超负荷运转,无法真正解决人民群众的真实需求,造成公共消防服务供需失衡和供需错位现象。[2]

(5)拖拉行程为176.0 m,最大支撑跨度110 m,拆除导梁,拖拉就位(见图8)。

图7 拖拉达到最大支撑跨度

图8 拖拉就位

2.4 导梁拆除施工

该项目钢桁梁拖拉过跨后导梁边拆除边拖拉,确保导梁距离既有东北环线控制在5 m范围之外。导梁拆除按照每个节间为单位,首先拆除上平联剪刀撑及上弦系杆,然后拆除两侧腹杆及上弦杆组合杆件(首先拆除靠近既有线侧,然后拆除远离既有线侧),最后拆除两侧导梁下弦杆、下平联及下弦系杆。导梁拆除平面布置见图9。根据工况采用80、130、220 t 吊车在京方台场地进行吊卸导梁,跨酒仙桥北路吊装至酒仙桥场地内,然后用25 t吊车在酒仙桥场地解体。

2.5 落梁施工

导梁拆除完成后,钢桁梁为4点支撑,最大支撑跨度100 m,核实达到设计位置,达到落梁条件。京方台落梁总高度为2.58 m,沈方台落梁总高度为2.80 m。

图9 导梁拆除平面布置

(1)端滑移纵梁拆除(见图10)。落梁前钢梁支撑于支座位置的滑移纵梁上,切除2支点内侧的端部滑移纵梁,切除位置提前测量放线,并画出位置。切除滑移纵梁后将2 个桥台间的临时墩顶上垫入4 块150 mm高钢垫块,并放置800 t 液压千斤顶,将主桁顶起,拆除主桁节点下滑块,并拆除主桁梁端范围滑移纵梁,然后在主桁节点位置临时墩上垫入钢垫块,至钢垫块与主桁节点位置间隙小于5 cm 以内,卸载800 t 千斤顶,使主桁落在钢垫块上,点固焊接。

图10 端滑移纵梁拆除

(2)京方台、沈方台交替落梁(见图11),每台每次落梁为300 mm,每台落7次,落梁高度为2 100 mm。步骤如下:①用800 t 千斤顶将单侧主桁梁端顶起,抽出垫石钢支撑上方1 层150 mm 的钢垫块,垫入120 mm高的枕木。②落800 t 千斤顶,在梁底接近枕木顶时,抽出枕木,换成80 mm 厚的木方;继续落梁,在梁底接近木方顶时,抽出80 mm 厚的木方,换成40 mm 厚的木方;继续落梁,在梁底接近木方顶时,抽出40 mm厚的木方;继续落梁至钢垫块上,点固焊接。③按以上过程将垫石钢支撑上方连续抽出4层钢垫块。如千斤顶行程不够150 mm,先将钢梁落至垫石上方的钢垫块上,再将千斤顶移出,减少千斤顶下方钢支撑高度450 mm,再将千斤顶放入原位。④京方台1次落梁高度300 mm,共7次;沈方台1次落梁高度300 mm,共7次。

图11 京方台、沈方台交替落梁

3 效果与评价

(2)该工法钢桁梁采用整体拼装一次性拖拉过跨施工,具有施工周期短、经济安全、效率高、钢梁结构稳定性强等特点。

4 结束语

钢桁梁桥跨越能力大、施工方便、速度快,在铁路建设中应用广泛。在跨越城市道路时,通常采用拖拉施工方法,该工程跨越繁忙的北京市五环路,且不能中断交通,搭设临时支墩的选择有限,采用大悬臂一次拖拉跨越既有道路,施工极为困难。在施工过程中,严格控制滑道顶面的高程误差,保证滑道表面的平整光洁度,合理控制拖拉速度,优化导梁拆卸方案,确保落梁高差安全。通过不断优化施工方案,在保证工程质量的前提下,还降低了工程成本,为类似工程积累了宝贵经验。