提升铜冶炼智能数控吹炼炉冷料处理能力

曾庆康

(金冠铜业分公司,安徽 铜陵244000)

铜陵有色金冠铜业“奥炉厂区”采用“顶吹熔炼—智能数控吹炼—回转式阳极炉精炼—PC 大极板电解”冶炼工艺,其中吹炼工序智能数控吹炼炉共配置3 台,采用期交换作业模式,每台吹炼炉冷料添加方式有炉前行车直投和炉后机投(残极加料机)两种。

2018 年3 月18 日,“奥炉厂区”竣工点火烘炉,5 月18日正式投料试生产。创造了同类工程建设工期最短、投资最少、投产最快、安全零事故的新纪录。

结合2018 年全年试运行期间生产实际情况,吹炼炉处理冷料量仅50530.2 吨,与国内采用相同工艺铜冶炼企业标杆值相比,冷料处理量方面存在较大差距,为充分发挥智能数控吹炼炉优势,需进一步挖潜补缺。

1 吹炼工艺简述

矿铜冶炼一般分为造锍熔炼、冰铜吹炼、粗铜精炼和电解精炼四个步骤,其中冰铜吹炼炉型有PS 转炉、智能数控吹炼炉、侧吹炉、底吹炉、闪速炉和顶吹炉等众多炉型,采用智能数控吹炼炉或转炉作为冰铜吹炼炉(以下简称吹炼炉)具有对不同品位冰铜适应能力强、能够处理大尺寸含铜冷料、脱杂能力强、自热吹炼等优点。

鉴于吹炼炉在处理含铜冷料方面具有的明显优势,其一个重要作用即用于处理铜冶炼系统内部产生的各类含铜中间物料、下游铜加工企业及相关有色冶炼企业产生的各类含铜物料,以降低库存并提升产能。

随着加工制造、自动化、技能水平的不断提升,吹炼炉正朝着大型化、智能化、绿色化方向发展,当前新建或改建企业,配置吹炼炉处理热态冰铜能力约为250-300 吨/炉、品位54%~62%、富氧浓度23%~25%、风量40000-50000Nm3/h。

冰铜吹炼过程为自热反应过程,产生热量除维持熔体自身反应温度外,部分热量随烟气、炉渣、炉体带出,剩余热量仍有大量富余。

吹炼过程分为造渣期和造铜期两个阶段,对应反应热效应如下:

造渣期:2FeS+3O2+SiO2=2FeO·SiO2+2SO2+1030.0 9kJ

造铜期:Cu2S+O2=2Cu+SO2+217.4 Kj

根据理论计算,100kg 铜锍吹炼造渣期富余热量29681.96kj、造铜期富余热量2400.28kj,而100kg 冷铜由15℃加热至1200℃需要吸收热量72548kj[1],根据当前每炉次处理冰铜量250-300 吨/炉,吹炼过程有富余热量较多。

为维持吹炼炉工况稳定,确保系统热量平衡,防止温度过高对炉衬、电收尘、制酸系统产生负面影响,同时为合理利用富余热量,行业常规做法是根据吹炼炉各阶段作业工况选择性向炉内投入含铜冷料。

2 冷料概况

奥炉厂区于2018 年投产当年即实现达产的目标,并顺利实现“保安全、保工期、保投资”的三保目标,为实现降本增效、资源综合利用目标,吹炼炉处理含铜物料种类、数量、成分日趋复杂化,冷料种类由初期约15 种提升至2020 年约34 种,冷料成分由以Cu、Fe、Si 三种元素为主扩大至多种杂质元素并存且占比较大的局面,在此条件下,如何实现不影响产品质量前提下提升冷料率成为当前重点课题。

表1 列出2020 年转炉处理含铜冷料中部分物料概况。

表1 转炉处理含铜冷料概况信息

根据表1 统计结果,供应量较大含铜物料约34 种(处理量较小的中间物料未做统计),根据各类物料尺寸、含铜品位及杂质含量大致可以分为两类:

A 类:尺寸较小(2cm~10cm),铜品位不高,杂质种类多或含量较高,成分波动大。这类物料中部分物料疏松多孔夹带一定量水分,部分物料含有大量在高温下易挥发物质,部分物料同一批次成分差异较大,部分物料伴有大量粉状物料。

B 类:尺寸较大(>50cm),铜品位高,杂质含量少,成分相对稳定,一般Cu>97%。这类物料主要是火法精炼及电解精炼系统中产出的中间产品或最终产品。

从冷料来源看,主要分为四部分,一是源自金冠铜业内部中间含铜物料,该类物料成分明确、可控,一般不会对系统造成较大影响;二是其他矿铜冶炼厂产出物料,该类物料成分较为稳定,同前述第一种情况,均属于一次铜;三是来源于各类铜加工企业产生的二次铜,这类铜是在加工过程中产生的,它与一次铜的主要区别在于其在合金化或加覆盖物过程中可能已被掺杂,其成分差异极大、有害杂质较高[2];四是其他有色冶炼行业产出的含铜物料,该类物料成分组成与铜冶炼工艺产生物料成分差异较大,一般单独处理。

3 影响冷料处理因素

(1)物料尺寸。考虑到转炉送风期间风眼区域风速达到88m/s~110m/s,在高速风速下,成粉末状或颗粒较小物料在吹炼正式开始之前即已被吹出炉口,不仅造成直收率降低,同时大量粉尘进入厂房,对厂房环境造成极大影响。物料尺寸过大,在炉膛内融化、溶解时间拉长,容易造成熔体温度偏低,如若发生在造渣期,容易引起炉渣发粘,一旦过吹容易发生喷炉事故。

(2)水分含量。部分含铜物料因其疏松多孔,室外堆放容易积水,如精炼渣;部分物料内部有较大或较长空腔,因外侧封闭,内侧积水或其他物质无法排出,如废铜水套;部分物料含有大量结晶水,如黑铜板。诸如前述物料,一旦进入盛有高温熔体炉膛内,即会发生激烈反应而出现爆炸、放炮事故。

(3)易挥发物。Pb、As、Sb、Bi 该类元素因其单质、各价态氧化物属低熔点物质,在吹炼温度下,具有较高平衡蒸气压,属易挥发物,吹炼过程中该类物质大量进入烟气中;部分物料含有硫酸盐、亚硫酸盐或碳酸盐,比如

(4)易燃易爆物。吹炼作业期间熔体温度约1150℃~1250℃,烟气温度稍高,对于冶金炉工况特点,严禁各类易燃易爆物质加入炉内,防止发生火灾爆炸事故。

(5)杂质含量。各类物料中主要杂质成分较多,其中含量较高且对铜冶炼系统影响较大的有As、Sb、Bi、Ni、Te、Pb、Zn 等元素,这类杂质部分在铜中溶解度较高,带入后续生产系统中,特别是前三种杂质,能够以一定比例进入电解液并逐渐积累,容易形成漂浮阳极泥[3],根据相关研究,漂浮阳极泥主要是以As、Sb、Bi、Pb等元素构成的复杂物[4];前述杂质中部分杂质及生成氧化物或硫化物属低熔点、低沸点物质,大量进入烟气中,在锅炉、管道中大量粘结,对换热、收尘效果影响较大。

含铜物料中几种含量较大杂质在吹炼过程中的分布情况见表2。

表2 转炉吹炼杂质分布概况表[5]

4 处理措施

图1 吹炼炉期交换作业模式

图2 造渣期、造铜期终点判断趋势图

(1)优化吹炼进出料作业方式。根据初步设计吹炼炉S1和S2 期共计处理冰铜量285 吨,为满足S1 起吹液面作业条件,S1 需要进料4 包半,S2 进料3 包半,后根据冰铜包实际有效容积,采取S1 进料5 包、S2 进料3 包作业方式;放渣期间原作业方式S1 放渣2 包半、S2 放渣1 包半,后调整为S1 放渣2 包、S2 放渣2 包。优化作业方式后,中间热损失和备料时间减少,作业效率提高,日均炉次提高,日处理冷料量提高。

(2)加强冷料管理。鉴于当前含铜物料种类多、成分杂、尺寸差异大情况,根据吹炼炉不同作业阶段熔体温度、作业时间、熔体物相组成、脱杂能力等特点,划分出适用于S 期和B 期物料,分类堆放。杂质高、水分大、含有易挥发物的物料经破碎、烘烤后进入S1 期,成分较为稳定小尺寸物料投入S2;B 期冷料添加情况与S 期类似,主要区别是B 期处理物料尺寸较大、含铜品位一般超过97%,几乎不含水分和易挥发物等杂质。根据计算,Sb、Bi、Pb、Zn 几种杂质元素在吹炼工序的脱杂率分别约为50%、65%、90%和99%,各种含铜冷料的添加以控制杂质进入总量为原则。

(3)提升残极加料机运行能力。根据工艺生产需求,结合同行业同等尺寸转炉冷料处理情况,转炉每炉次需投入冷料总量约130~140 吨,其中由残极加料机投入大块含铜物料量约90~100 吨/炉,由于目前残极加料机设备配置方面限制,其有效运输能力不足,现投料仅35 吨/小时,转炉潜能未得到充分发挥,通过缩短链板防滑齿间距、尾部整形板加宽、残极冷却水套改造、优化上料方式等措施,将残极加料机上料速度提升至目前70 吨/小时,有效提高冷料处理量。

(4)合理利用炉前备料时间。根据吹炼炉期交换作业特点,每次炉体切换作业期间,中间有较长备料时间,利用1台行车备料时间,通过第二台行车利用切换或备料间隙时间从炉前投入冷料,在不影响吹炼炉作业时间、作业炉次条件下提高单炉处理量。

原设计吹炼炉期交换作业方式见图1[6]。

(5)吹炼过程定量化、智能化控制。铜陵有色金冠铜业分公司通过近3 年的探索,创新研发了“吹炼过程控制优化决策系统”及“铜锍智能数控吹炼模型”[7],并得到了成功应用,通过物料平衡、元素平衡、热量平衡控制体系以及终点智能判断系统完全实现了吹炼过程控制的定量化、智能化作业;同时采用外窥式成像测温系统既可以实现对炉内燃烧工况的视频监视,也能同步检测视场内任意区域的温度,实现温度控制的可视化、数字化作业。在此基础上,通过调节送风量、氧浓及冷料添加量实现冷料处理的最大化。

图3 铜冶金吹炼工艺关键参数检测系统示意图

图4 铜锍智能数控吹炼模型界面图

(6)降低中间物料发生率。吹炼炉处理含铜物料主要分为内部产生的中间物料和外购采购物料,其中中间物料当前又分为“奥炉厂区”物料和“双闪厂区”物料,当前外购物料占处理总量约51%,“奥炉厂区”物料占比约40%,“双闪厂区”物料占比约9%,内部循环物料占比较高,为实现提质增效目标,通过调整渣型减少渣含铜、物料入炉前筛分降低烟尘发生率、提高铜模寿命、提高阳极板合格率、降低备料时间等多项措施降低中间物料发生率。

6 结论

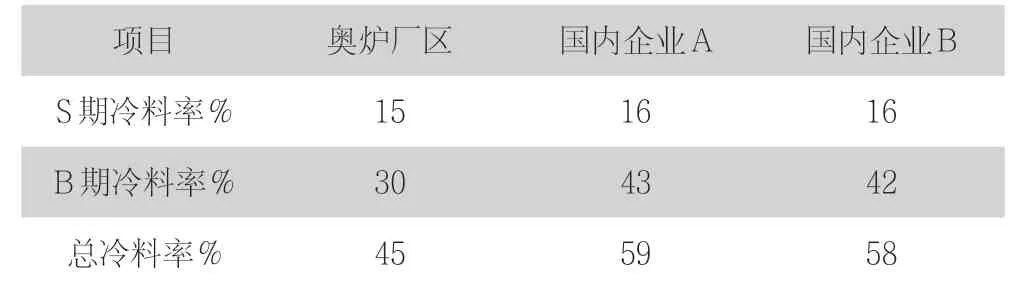

通过上述措施的实行,吹炼炉处理冷料总量达到约16万吨,冷料率由33%达到约45%,阳极板合格率≥98%,取得较大效果,但与国内其他采用相同工艺铜冶炼企业相比(见表3),仍有差距,差距主要体现在B 期。

表3 国内铜冶炼冷料率对比概况

分析原因主要有:一是氧浓偏低,当前平均氧浓约22%~23%,与行业平均值相比低2%~3%;二是残极加料机投料能力同行业相比仍然偏低,无法满足吹炼工艺最大冷料处理需求。鉴于此,关于提升吹炼炉冷料处理能力的短期工作重点将放在提升氧浓和残极加料机两个方面。