我国集成电路制造业的现状、挑战与新起点

滕冉 李珂

一、我国集成电路制造业发展现状

集成电路工业在系统需求增长的推动下,如摩尔定律所描述,密度和性能方面持续地和系统地不断增长。持续降低的功能单位成本,通过计算机、通信以及其他工业与消费电子的普及,極大地提高了经济生产力和人们的总体生活质量。这一切很大程度上要求集成电路制造工艺不断发展。

集成电路制造工艺发展的直接动力来自于单位晶体管制造成本的不断降低和晶体管性能的不断提升的要求。在工业界主要通过三种方法进行实现。

第一,增大晶圆的尺寸是降低制造成本最直接的方法。晶圆尺寸的增加意味着同样的工艺步骤能生产出更多的芯片,从而降低晶体管的成本。晶圆尺寸从过去的25mm增加到300mm,目前450mm的硅片正在研发当中。

第二,是降低晶体管的几何尺寸。集成电路的几何尺寸在过去的几十年中降低幅度达到500倍以上。这是降低晶体管制造成本和提高晶体管性能的最有效方法。几何尺寸的降低,直接地增加了单位面积上器件数目,从而降低芯片成本,同时提高了晶体管的电学性能,如能耗、速度等。

第三,是“超摩尔定律”。“超摩尔定律”的做法通常会让非数字功能(如射频通信、电源控制、被动组件、传感器等)从系统板级转变到特定系统级封装(SiP)或系统级芯片(SoC)的潜在解决方案。

目前我国规模最大、技术最先进的晶圆代工厂中芯国际,可以为集成电路设计公司提供0.35微米至14纳米多种技术节点、不同工艺平台的集成电路晶圆代工及配套服务。2019年中芯国际实现营业收入31.24亿美元,全球份额位列第四。在逻辑工艺领域,中芯国际是中国大陆第一家实现14纳米FinFET量产的集成电路晶圆代工企业,代表中国大陆自主研发集成电路制造技术的最先进水平;在特色工艺领域,中芯国际陆续推出中国大陆最先进的24纳米NAND、40纳米高性能图像传感器等特色工艺,与各领域的龙头公司合作,实现在特殊存储器、高性能图像传感器等细分市场的持续增长。

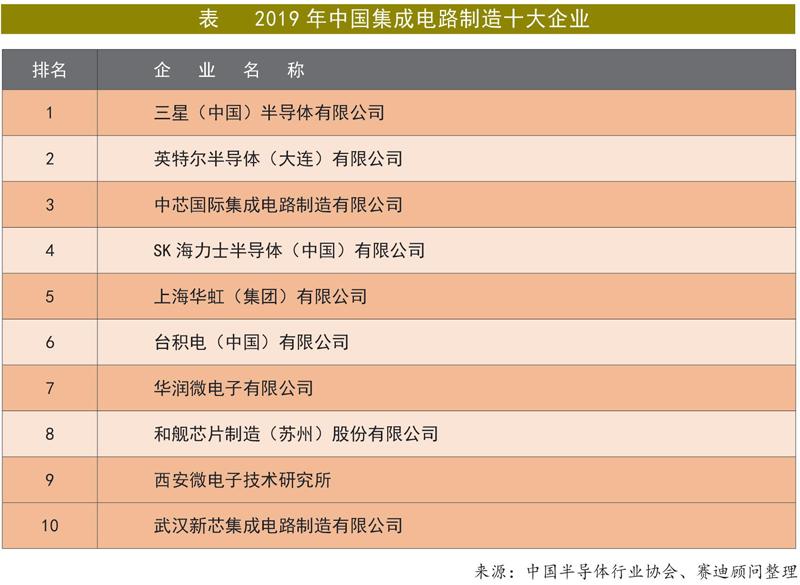

2019年以来,我国8/12英寸生产线的数量和占比持续增加。从生产线分布来看,国内集成电路生产线主要集中在以上海、江苏、浙江、安徽为代表的长三角地区,以深圳、广州为代表的珠三角地区,以北京、天津、大连为代表的京津冀环渤海地区,以武汉、成都、重庆、西安为代表的中西部地区。经过二十余年的快速发展,2019年集成电路制造业销售额已达到2110.4亿元,增速达到16.07%。

一大批重点龙头企业快速成长并不断升级。我国300mm FAB 产线已投产超20条,宣布在建8条,建成后全国产能将超239万片/月。我国300mm FAB 产线总投资额超15000亿元,官宣在建和规划中的300mm硅片厂投资近7510亿元。

二、我国集成电路制造业面临的机遇与挑战

1、行业面临的机遇

(1)技术水平逐渐提高。近年来,中国集成电路市场的迅速发展推动了中国集成电路领域的产业进步与技术革新。

(2)集成电路产能向中国大陆转移。集成电路产业链逐步从美国、日本、欧洲和中国台湾向中国大陆和东南亚等地区转移,有利于国内企业研发先进技术和积累管理经验,促进本土企业的快速发展。产业链转移的全球大趋势为中国大陆集成电路行业的发展提供了新的机遇。中国大陆新增晶圆厂的逐步建设完成为大陆集成电路行业在降低成本、扩大产能、地域便利性等方面提供了新的支持,对于集成电路产业的发展起到了促进作用。大陆市场的旺盛需求和投资热潮带动了集成电路产业专业人才的培养及配套产业的发展,集成电路产业环境的良性发展为中国大陆集成电路制造环节扩张和升级提供了机遇。

(3)集成电路产线愈加昂贵加剧头部企业集中趋势。在摩尔定律的推动下,元器件集成度的大幅提高要求集成电路线宽不断缩小,导致生产技术与制造工序愈加复杂,制造成本呈指数级上升趋势。当技术节点向5纳米甚至更小的方向升级时,普通光刻机受其波长的限制,其精度已无法满足工艺要求。因此,集成电路的制造需要采用昂贵的极紫外光刻机,或采用多重模板工艺,重复多次薄膜沉积和刻蚀工序以实现更小的线宽,使得薄膜沉积和刻蚀次数显著增加,意味着集成电路制造企业需要投入更多且更先进的光刻机、刻蚀设备和薄膜沉积设备等,造成巨额的设备投入。

(4)产业政策的有力支持。集成电路产业是国民经济和社会发展的战略性、基础性、先导性产业,是电子信息产业的核心。近年来,国家相继出台产业政策,以市场化运作的方式推动集成电路产业的发展。2020年8月国务院发布了《新时期促进集成电路产业和软件产业高质量发展的若干政策》,进一步明确了对集成电路产业尤其是制造业的支持。

2、行业面临的挑战

(1)与国际顶尖技术水平仍有一定差距。中国大陆集成电路企业在顶尖技术积累方面与业界龙头企业存在一定差距。尽管政府和企业愈发重视对集成电路产业的研发投入,但由于技术发展水平、人才培养等方面的滞后性,以及企业资金实力不足等诸多原因,中国大陆集成电路产业的研发力量薄弱、自主创新能力不足的状况依然存在。就集成电路晶圆代工行业而言,在先进工艺线宽这一关键指标上,中国大陆企业在生产设备和技术人才等方面与业界龙头企业还存在一定差距。在集成电路行业面临全球范围内充分竞争的背景下,中国大陆企业在与业界龙头企业竞争的过程中仍会在未来一段时间内处于相对弱势的地位。

(2)高端专业技术人才不足。集成电路晶圆代工行业属于技术和人才密集型行业。相对于发展成熟的美国、日本、欧洲和中国台湾等,中国大陆因产业发展起步晚,导致经验丰富的集成电路高端人才稀缺。

尽管近年来国家对高端专业人才的培养力度逐步加大,但人才匮乏的情况依然存在,已成为当前制约行业发展的主要因素。

(3)资金实力不足。集成电路行业,尤其是集成电路晶圆代工行业,从前期设备的投入、工艺的研发到人才梯队的培养,都需要大量的资金投入。

对于动辄数十亿甚至上百亿美元生产线的投入,大多数企业的资金实力无法满足大规模扩产的需求。

三、28nm——“百分百”国产芯片新起点

国务院8月4日发布《关于印发新时期促进集成电路产业和软件产业高质量发展若干政策的通知》(国发【2020】8号),与原有政策相比,新政策对28nm及以下制程项目、企业加大政策优惠,对28nm及以下的晶圆厂、企业加大税费优惠支持力度。

新政策中增加“国家鼓励的集成电路线宽小于28纳米(含),且经营期在15年以上的集成电路生产企业或项目,第一年至第十年免征企业所得税”内容。28nm优势明显,成为IC工艺制程发展的关键节点。

在成本几乎相同的情况下,使用28纳米工艺制程可以给产品带来更加良好的性能优势。例如与40nm工艺相比,28nm栅密度更高、晶体管的速度提升了约50%,每次开关时能耗减少了50%。

目前28nm采用的是193nm浸液式光刻机。但是当尺寸从28缩小到22/20纳米时,必须采用辅助的两次图形曝光技术,制程成本將提高1.5-2倍左右。16/14nm制程成本将更高,这意味着发展先进制程不再具有成本优势。

综合考虑成本和技术因素,28nm制程在未来很长一段时间将成为中端主流工艺节点。

目前中国大陆拥有28nm及以下晶圆厂的企业包括中芯国际、上海华力微、合肥长鑫等,目前国产设备可进入28nm及以下晶圆制造产线的厂商包括华海清科、沈阳拓荆、盛美半导体、北方华创、中微公司、沈阳芯源、屹唐半导体、中科信、睿励和广立微等。

北方华创在2018年实现了国产首台销售的ALD(原子层沉积设备),可实现28nm-14nm的FinFET等工艺要求。

上海微电子宣布最快将在2021年交付第一台国产28nm工艺的国产沉浸式光刻机。

中微半导体的介质刻蚀机可以满足全球最先进的5nm工艺,目前已经获得了包括台积电、中芯国际在内的主要集成电路制造业的订单。

烁科中科信研发的中束流离子注入机达到了国外同类型设备水平,产品已经批量进入市场,大束流离子注入机工艺覆盖至28nm。

盛美半导体清洗机进入产线14nm验证,提前覆盖国内最新制程。PECVD设备方面,沈阳拓荆成功进入中芯国际、华力微电子28nm生产线。

目前,我国在28nm的技术节点和各个环节均有完整的覆盖,虽然部分领域的量产设备有待进一步的验证和迭代升级,通盘来看国内已经基本具备了28nm技术节点“百分之百”国产芯片的量产能力。

未来随着人才、资金、技术、政策的进一步完善,国内集成电路制造产业必将迎来发展新高潮。