GOTLAND 客滚船上建舷窗开孔的划线工艺研究

古权英 徐晓凯 孟浩

(广船国际技术中心、生产管理中心)

0 前言

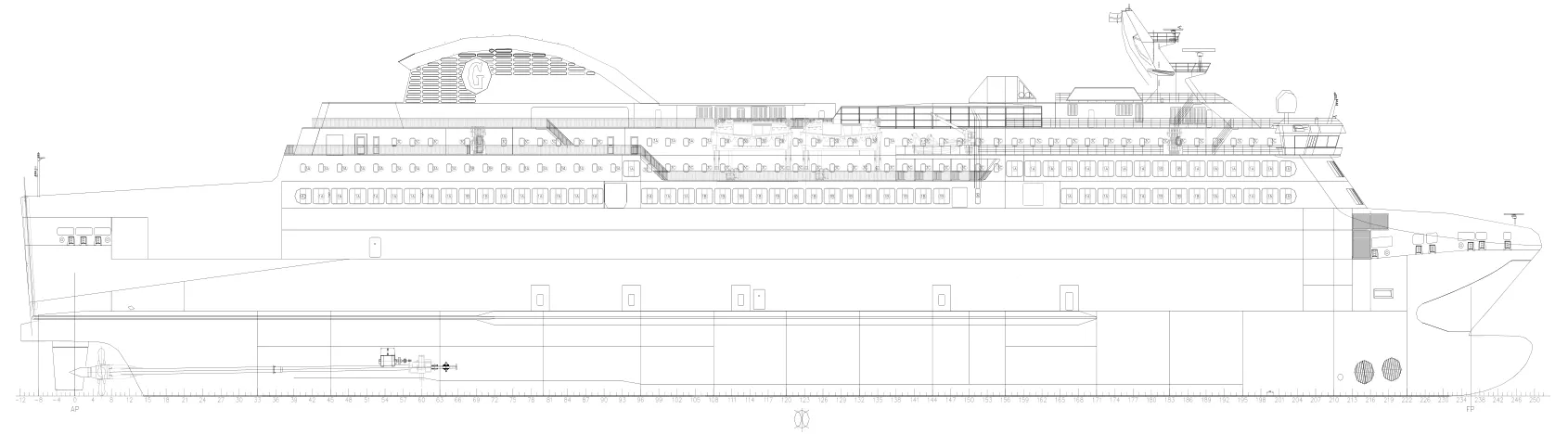

客滚船作为公司近年来的主建船型,上建是客房、饮食、娱乐等生活观景的主要功能区,布置在船体上部和几乎整条船长区域,其左右两舷的平直外板设置有两百多个舷窗,每层舷窗设计在同一高度,见图1,整体美观度要求高,对窗孔的划线和开孔精度也提出了较高要求。舷窗孔在哪个阶段进行划线和开孔,如何达到既满足上建船体定位要求、保证每个舷窗孔正确开设,同时又能确保舷侧整体窗孔的开设满足精度和美观度要求,是客滚船建造的难点之一和关键所在。

1 实施此工艺研究的目的和意义

按照建造油轮或散货船等普通船型的传统做法,因上建整体区域小,上建左右两边平直外板的舷窗较少,前后舷窗相互关联影响较小,整体美观要求也不高,所以上建外板舷窗开孔一般是在分段小合拢下料阶段数控切割开设,或者在总段组装阶段统一划线开设,然后吊进船坞(船台)进行船体大合拢作业。与普通船型不同的是,GOTLAND 客滚船上建舷窗布置密集,相互关联影响大,整体的美观要求也很高,加上公司时隔十多年才重新承接客滚船的建造,如果采用传统船型在分段阶段或总段组装阶段把上建舷窗孔开好的工艺方法,当进行船坞(船台)大合拢时,因分段或总段的定位数据和结构对接是最主要的考虑因素,同时在大合拢焊接和火工过程中造成的变形,可能会导致数量众多的舷窗孔在合拢位置前后的上边缘开口或下边缘开口不在同一高度,高低错落;或者原本水平和垂直的开孔,在船坞(船台)大合拢后变得不水平或不垂直,整体舷窗开孔精度和美观度达不到要求,需要局部修割甚至换板后重新开孔,容易出现较大的质量风险。

实施本工艺研究的目的和意义,是改变以往传统的做法,将在分段或总段组装阶段开设窗孔可能出现精度和美观不达标,造成后续大量修改的问题,通过延迟划线和开孔时机,待船坞(船台)大合拢整船结构焊接和火工结束后再统一划线开设进行解决,以达到上建舷窗整体窗孔精度和美观度满足要求,一次性完成整体正确开孔。由公司承建的GOTLAND 客滚船1#和2#船,上建两侧舷窗采用本工艺方法进行划线和开孔,取得了较好的效果。

图1 GOTLAND 客滚船舷侧视图

2 舷窗规格及布置情况

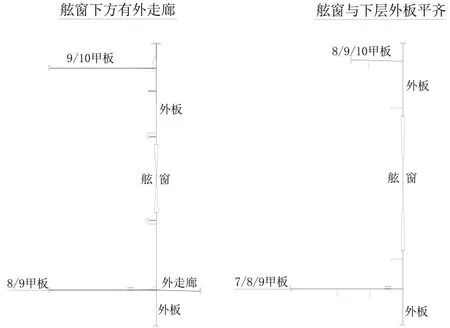

本船上建舷窗布置在7 甲板、8 甲板、9 甲板外板两侧,为标准规则型窗,每一层同规格的舷窗全部布置在同一高度。舷窗开孔规格大致分为两种,一种是662mm 宽,862mm 高,四角R125mm 倒圆的小窗,另一种是2160mm 宽,1612mm 高,四角R201mm 倒圆的大窗,其中位于艏艉位置的大窗外向整边R856mm 倒圆,见图2。

图2 舷窗规格

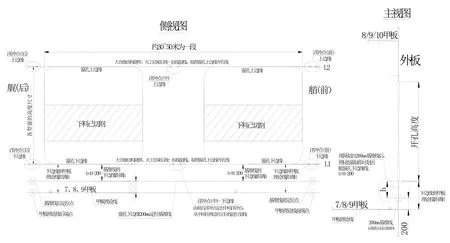

图3 舷窗两种布置类型

另外,舷窗布置也分为两种类型,见图3,一类是舷窗所在的外板与下一层外板平齐(图1 中不带栏杆的部分),也即舷窗与下一层甲板的外边缘平齐,另一类是舷窗下方设置有外走廊(图1 中带栏杆的部分)。舷窗的这两种布置情况,决定了舷窗开孔需采用两种不同的工艺方法进行划线。

3 舷窗开孔划线工艺

3.1 总体思路

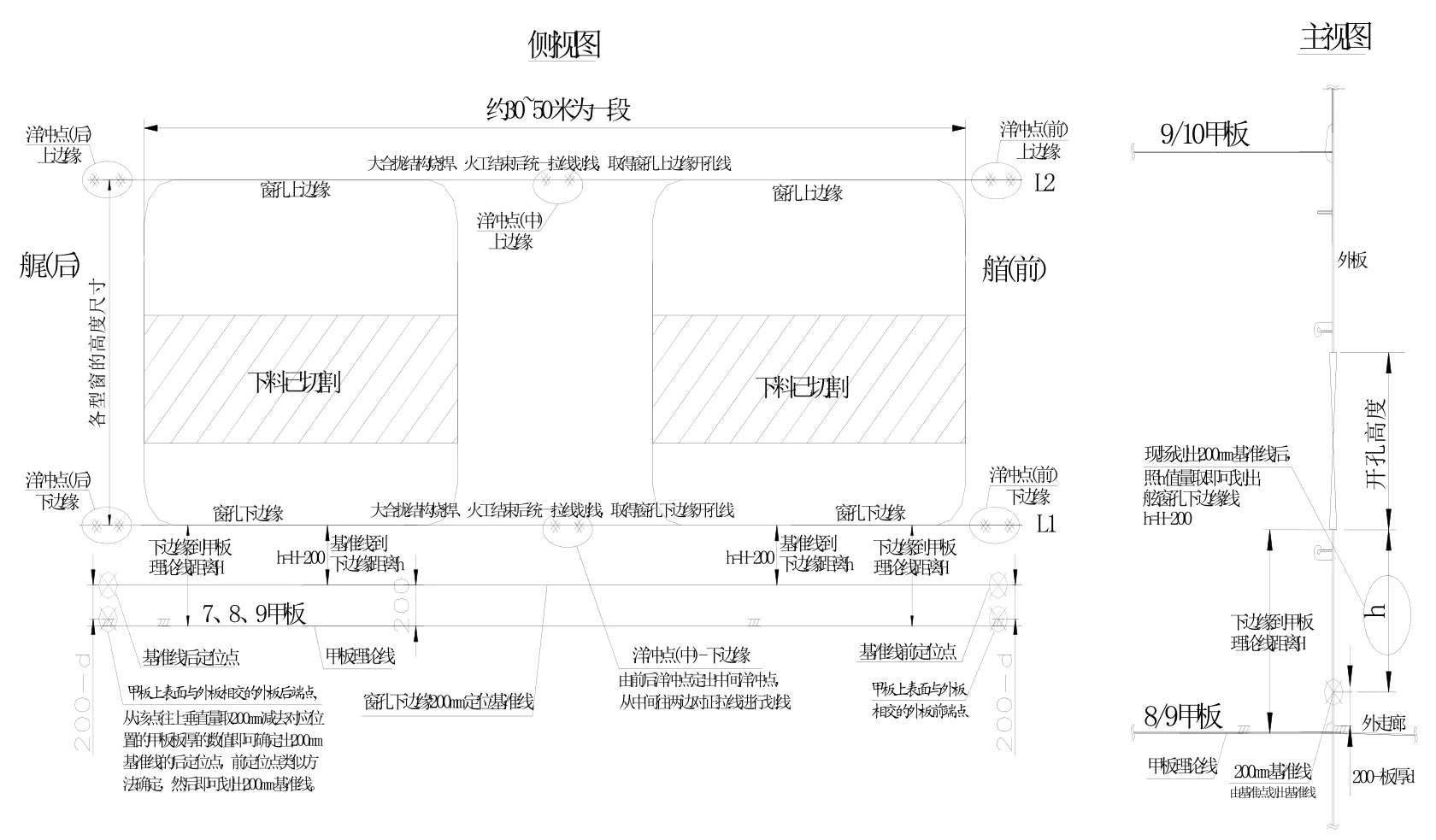

上建分段或总段在船台(船坞)大合拢结束、整体结构电焊、火工完成后,由艏向艉或由艉向艏间隔约30~50m 为一个划线单元段(舷窗整体布置长度约为120~130m,大致分成三段勘划),按设计图纸提供的数据取得舷窗孔下边缘开孔线,与设计提供的划线相复核,数据如有冲突先检查现场量取的实际数据无误后(每个窗开孔数据都要核实),以现场取得的数据为准确定出最终的舷窗孔下边缘开孔线L1,然后在下边缘开孔线L1 的基础上取得上边缘线L2,同时量取确定每个窗孔的前后边缘切割线,划出四角倒圆线,最后利用便携式等离子切割机对舷窗进行切割开孔,见图4 和图5。

3.2 划线工艺

3.2.1 与下层外板平齐的舷窗开孔划线

此类型布置的舷窗孔划线较为简单,具体划线方法及步骤如下:

(1)以约30~50m 长度为一段进行勘划,先初步定出该段区域内前后舷窗下方的甲板理论线端点,以其中一个端点为基点,利用全站仪测量检验另一个端点是否在同一高度,结合纵向整体甲板理论线的水平情况,经适当调整后确定出最终的前后甲板理论线端点(基点),从该两个端点往上垂直量取200mm 取点,即可划出200mm 定位基准线(作为划线参考和后续检查用),然后从该基准线往上垂直量取甲板理论线至窗孔下边缘线的理论距离减去200mm 后的数值取点(打洋冲点),根据下边缘前后洋冲点定出中间洋冲点后,从下边缘中间洋冲点往两边对正拉线即可划出该段区域各个窗孔的下边缘线;

(2)划出窗孔的下边缘线后,从下边缘的前中后洋冲点往上垂直量取窗孔高度值取点(打洋冲点),定出上边缘的前中后洋冲点后,从上边缘中间洋冲点往两边对正拉线,即可划出窗孔的上边缘线。上、下边缘线具体划线见图6。

图4 舷窗开孔划线整体示意图

图5 舷窗开孔划线节点示意图

图6 与下层外板平齐的舷窗上下边缘开孔线勘划示意图

(3)接着勘划窗孔的前后端线,从窗孔前端线相邻的结构处量取前端线至结构的理论距离,初步确定出前端线的上下端点,检查上下端点连线是否垂直,与分段中合拢下料切割的小开口前端线是否重合,经适当调整并保证连线垂直的情况下,确定出最终的前端线上下端点,划出窗孔前端线,然后以前端线为基准线,往后水平量取窗孔开孔宽度值,划出窗孔的后端线;

⑷确定出窗孔的上下边缘线和前后端线后,划出窗孔的四角倒圆线,即可切割窗孔,然后复核开孔数据,完成舷窗开孔,进行后续的舷窗安装等作业。

3.2.2 下方设置外走廊的舷窗开孔划线

此类型布置的舷窗孔划线时主要是需先确定出甲板的前后基础端点,因甲板理论线靠下,舷窗下方不能直接从甲板理论线取点,只能以前后甲板上表面与外板相交的外板端点为基础端点,以该两个端点往上垂直量取200mm 减去对应甲板板厚的数值,确定出200mm 基准线的前后定位点并划出该基准线,然后就可以确定和划出舷窗孔的下边缘线。下边缘线的具体划线方法如下:

以约30~50m 长度为一段进行勘划,在该段区域的前后舷窗下方、甲板上表面与外板相交的外板处初步定出前后两个端点,以其中一个端点为基点,利用全站仪测量检验另一个端点是否在同一高度,结合纵向整体甲板面的水平情况,经适当调整后确定出最终的甲板面与外板相交的外板位置的前后两个基础端点,从该两个端点往上垂直量取200mmm减去对应甲板板厚的数值取点(因200mm 是从甲板理论线往上垂直量取的距离,甲板板厚向上,所以从甲板上表面确定200mm 基准线时需以200mm 减去对应甲板板厚的数值进行量取),划出200mm 基准线,然后从基准线往上垂直量取甲板理论线至窗孔下边缘线的理论距离减去200mm 后的数值取点(打洋冲点),根据下边缘前后洋冲点定出中间洋冲点后,从下边缘中间洋冲点往两边对正拉线即可划出各个窗孔的下边缘线,见图7。

划出舷窗孔的下边缘线后,其余开孔线勘划的方法、步骤和与下层外板平齐的舷窗开孔划线相同,可参照操作,不再重复赘述。

图7 下方设置外走廊的舷窗上下边缘开孔线勘划示意图

4 结束语

从现场反馈的情况来看,该型船1#和2#船建造过程中,基本未出现因划线和开孔导致的重复修割、外板换板等问题,顺利实现了船上两百多个舷窗孔一次性正确开孔的目的,为后续其它客滚船的建造提供了参考经验。

本工艺方法简单有效,能够在保证跨度约130米的三层外板区域、两百多个舷窗开孔一次性正确开设并满足舷窗安装精度要求的情况下,最大限度地降低舷窗安装二次修割和返工换板等建造质量风险。结合GOTLAND 客滚船在舷窗开孔方面的成功经验,以及建造过程中对相关数据的收集分析和建造技术的积累完善,在后续其它客滚船的建造中,将尝试采用在总段阶段基本完成舷窗开孔的工艺方法。通过稳妥的工艺经验积累和成熟、先进工艺技术的持续推进相结合,相信公司在客滚船建造方面将不断突破,取得更大的成就。