贝氏体钢轨母材轨头核伤原因分析

吕晶 杨其全 邹定强 胡杰

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

目前,国内外使用的钢轨主要为珠光体钢轨[1-2]。随着铁路重载运输的发展,轮轨接触应力越来越大,由于轮轨接触造成的伤损越来越严重,主要表现为曲线上股磨耗、剥离掉块、下股踏面剥离、波浪磨耗、浅层掉块以及辗边[3]。采用强度高的耐磨钢轨可以减缓或防止重载线路钢轨接触疲劳伤损的产生与发展[4],因此研发更高强度级别的钢轨具有重要的现实意义。贝氏体钢轨具有高强度、高韧性,比珠光体钢轨更好的耐磨性、抗冲击和抗接触疲劳的性能,成为新型高强钢轨的研发热点[5-6]。我国早在60 年代已开展贝氏体钢的研究,90 年代末开始贝氏体钢轨材料的研究。该材料最早运用于道岔尖轨、心轨上,使用寿命比普通道岔提高1~4倍,效果良好[7]。

钢轨核伤即钢轨内部裂纹,是指钢轨内部的制造缺陷(冶金缺陷、热处理缺陷等)在运行载荷作用下形成和扩展的疲劳裂纹或脆性裂纹。当内部裂纹未扩展到钢轨表面时,钢轨断口具有金属光泽,一般称为“白核”;当内部裂纹已扩展到钢轨表面,由于氧化锈蚀使断口呈暗褐色,则称为“黑核”[8-9]。轨头核伤是钢轨伤损的主要类型,2016 年全国探伤发现的钢轨重伤中轨头核伤占比50%以上,因此轨头核伤是我国铁路工务部门目前探伤和维修工作的主要内容,是铁路行车安全的重大隐患,也是制约我国铁路钢轨使用寿命的关键因素。

金属及化学研究所对大秦线试铺的贝氏体钢轨轨头核伤案例进行了检验分析,总结了该类伤损的分布位置及其断口与珠光体钢轨轨头核伤断口的区别。本文选取3 件典型伤损案例,综合分析该类贝氏体钢轨轨头核伤的成因。

1 宏微观形貌观察与分析

1.1 断口宏观形貌

3 根伤损贝氏体钢轨的宏观形貌及伤损位置见图1。1#钢轨伤损位于中间,2#钢轨已断裂,3#钢轨伤损位于轨头内部,在轨头踏面光带处可见长约20 mm的横向裂纹。

图1 伤损贝氏体钢轨的宏观形貌及伤损位置

3根伤损贝氏体钢轨核伤断口的宏观形貌见图2。1#钢轨断口位于踏面下约5 mm 的轨头中部位置,为白核,呈椭圆状,尺寸约5 mm(轨头宽度方向)×3 mm(轨头高度方向);其内部存在一直径约1 mm 的圆形脆性断口(即裂纹源),疲劳裂纹萌生于脆性断口周边,形成多条起源于脆性断口的疲劳台阶。2#钢轨断口位于轨头,已扩展至踏面和轨头侧面,尺寸约65 mm(轨头宽度方向)×40 mm(轨头高度方向);裂纹源区位于踏面下约9 mm 的轨头内部,距一侧轨头侧面约18 mm,呈直径约1 mm 的不规则圆形。3#钢轨断口已扩展至轨头表面,断口呈暗褐色,氧化锈蚀严重,尺寸约32 mm(轨头宽度方向)×21 mm(轨头高度方向);裂纹源区位于踏面下约4.5 mm 的轨头内部,呈直径约1.1 mm的灰白色圆形,同时可见由裂纹源向外部扩展的放射棱线及疲劳弧线。

图2 核伤断口的宏观形貌

1.2 断口微观分析

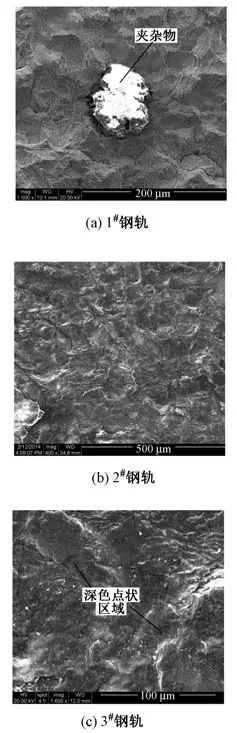

用Quanta 400 扫描电子显微镜对3 根贝氏体钢轨的核伤断口进行微观形貌观察,裂纹源区的高倍形貌见图3。可见:1#钢轨裂纹源区主要为解理和沿晶混合断口形貌,其中部有一直径约0.1 mm 的粗大夹杂物。经能谱分析该夹杂物为C 类(硅酸盐类)夹杂物。2#钢轨裂纹源处隐约可见沿晶断口形貌特征,由于氧化锈蚀和碾压作用,裂纹源处未观察到明显的夹杂物。3#钢轨核伤断口表面氧化锈蚀严重并有碾压变形特征,裂纹源内部未观察到明显的夹杂物颗粒,分析认为夹杂物可能已被遮盖或碾压掉;但扫描电镜高倍观察发现裂纹源区存在深色点状区域,经能谱分析该区域含有 Mg,Al,O 等元素,表明该夹杂物为以Al2O3为主的 B类(氧化铝类)夹杂物。

图3 核伤断口裂纹源区的高倍形貌

1.3 金相分析

取1#钢轨核伤断口裂纹源处纵断面作为金相磨面,直接将2#和3#钢轨核伤断口作为金相磨面,分别磨制后用4%的硝酸酒精腐蚀后在光学显微镜下进行金相观察,3 根贝氏体钢轨腐蚀后裂纹源区及其附近的金相显微形貌见图4。

由图4 可见:1#钢轨裂纹源处有一长约470µm 的夹杂物。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》评级为C 类夹杂物 2.0 级[10]。2#钢轨裂纹源处存在一点状夹杂物,由于金相磨面垂直于钢轨的长度方向(即钢轨的轧制方向,也是夹杂物的长度方向),此时观察到的是夹杂物的截面形貌,夹杂物的截面尺寸约92 µm×81µm。经能谱分析该夹杂物为以Al2O3为主的B类非金属夹杂物。3#钢轨裂纹源处存在一点状夹杂物,其截面尺寸约60 µm×40 µm。经能谱分析该夹杂物成分与扫描电镜下观察到的裂纹源区深色点状区域夹杂物的成分一致。

图4 裂纹源区腐蚀后的金相显微形貌

1.4 低倍检验

在距1#钢轨核伤断口约20 mm处取轨头纵断面低倍样,磨制后用4%的硝酸酒精进行冷酸腐蚀,腐蚀后的低倍样见图5(a)。将试样重新磨制后用1∶1(容积比)的工业盐酸水溶液进行热酸腐蚀,腐蚀后的低倍样见图5(b)。在冷酸腐蚀和热酸腐蚀后的低倍样上均未观察到微细裂纹。

图5 1#钢轨纵断面低倍样

在1#钢轨上取横断面低倍样,磨制后用1∶1(容积比)的工业盐酸水溶液进行热酸腐蚀,腐蚀后的低倍样见图6。钢轨试样存在成分偏析,偏析延伸至轨头以上30 mm,轨底以下20 mm,其宽度最小值(轨腰处)达到 8 mm。TB/T 2344—2012《43 kg/m~75 kg/m 钢轨订货技术条件》[11]中规定:存在“延伸至轨头或轨底超过25 mm 的分散分布的偏析”或“宽度大于6 mm 并延伸到轨头或轨底内13 mm 以上的正或负偏析”的钢轨为低倍组织不合格钢轨。

图6 1#钢轨横断面低倍样

2 伤损类型、特点及原因分析

2.1 伤损类型及特点

疲劳裂纹的萌生位置、断口的宏观和微观形貌、断口金相组织检验分析结果表明,3 根伤损贝氏体钢轨的伤损类型相同,均属于起源于轨头内部的横向疲劳裂纹伤损类型。

1#钢轨的疲劳裂纹起源于轨头内部踏面下方约5 mm深度处、一直径约1 mm的圆形脆性断口的周边,圆形脆性断口主要为解理和沿晶混合断口,在脆性断口的中部存在一截面直径约0.1 mm 的粗大非金属夹杂物,纵向观察该夹杂物长达470µm,按照GB/T 10561—2005 评定为 2.0 级 C 类非金属夹杂物[6]。该非金属夹杂物不满足TJ/GW 117—2003《U20Mn2SiCrNiMo 贝氏体钢轨暂行技术条件》中规定的C 类夹杂物应小于1.5级的技术要求[12]。

2#钢轨的疲劳裂纹起源于轨头内部踏面下方约9 mm 深度处,该处存在一截面尺寸约 92 µm×81 µm的粗大B 类非金属夹杂物。3#钢轨的疲劳裂纹起源于轨头内部踏面下方约4.5 mm 深度处,该处存在一截面尺寸约60µm×40µm的B类非金属夹杂物。由于2#和3#钢轨疲劳裂纹已扩展至轨头踏面,裂纹源处断口锈蚀、碾压较严重,在裂纹源区观察不到清晰的沿晶和解理断口形貌。

在TB/T 1778—2010《钢轨伤损分类》[13]和国际铁路联盟标准UIC 712—2002《钢轨伤损分类》[14]中,都将上述宏观形貌的伤损纳入钢轨制造缺陷(氢致裂纹)导致轨头横向裂纹的伤损类型。圆形脆性断口及其周围疲劳扩展区的宏观形貌与珠光体钢轨氢致裂纹断口的宏观形貌相似,表明该断口的断裂源区的形成与钢轨中的氢致裂纹有关,钢轨中的氢含量局部偏高,以及夹杂物的存在加剧了氢在夹杂物处的富集,从而导致氢致裂纹和圆形脆性断口。

2.2 伤损原因分析

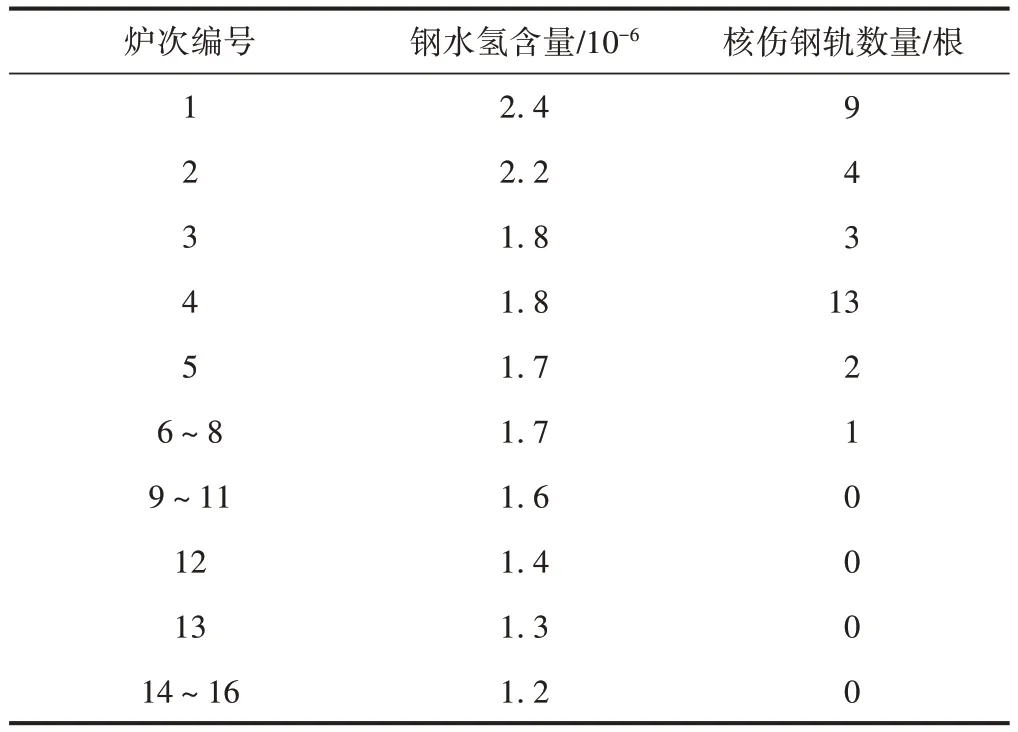

为深入研究该类贝氏体钢轨母材轨头核伤的原因,金属及化学研究所对大秦线试铺的16炉贝氏体钢轨的钢水氢含量及该炉钢轨上线后出现的与上述3根核伤钢轨同类型伤损(断口宏观形貌相同)的钢轨数量进行追踪统计。统计结果见表1。

表1 钢水氢含量与本炉钢轨出现核伤的钢轨数量

由表1 可见:该炉钢轨钢水氢含量大于1.7×10-6时,本炉钢轨有可能出现不同数量的核伤;钢水氢含量越高,该炉钢轨出现核伤的钢轨数量越多。证实该类伤损为氢致裂纹型核伤。因此建议将贝氏体钢轨的钢水氢含量控制在1.7×10-6以下。

钢中氢含量过高引起的氢致裂纹是钢轨不允许有的低倍缺陷。伤损钢轨的检验分析结果表明,在钢轨生产中采用先进生产技术及先进的检测方法后仍会出现由于氢致裂纹造成的断轨。钢轨的断面是异型断面,轨头的断面尺寸最大且轧制形变率最小,氢原子从轨头中部扩散至钢轨表面的距离最长,当冷却速度过快时,轨头中部的氢不容易扩散至钢轨表面。此外,轨头中部形成氢致裂纹的位置也正好是轨腰中心偏析、疏松等低倍缺陷可能延伸到轨头的部位,该部位有氢容易富集的显微孔隙,故氢致裂纹主要形成于轨头中间部位。氢致裂纹的形成过程及其尺寸与钢中的氢含量、非金属夹杂物、轧材规格、冷却速度、钢轨受力状态等有关。目前普遍认为氢致裂纹是由于钢中氢含量过高造成的。采取缓冷扩散除氢工艺、降低钢水中氢含量是防止氢致裂纹的2 种有效措施。

通常氢致裂纹的裂纹源位于钢轨踏面下方20 mm左右的轨头中部区域,并具有核状斑痕或蜂窝状断口的宏观形貌;断口附近的轨头纵断面或横断面低倍样的轨头中部存在微细裂纹;超声波探伤时,可探测出在钢轨全长或部分长度的轨头中部存在不同程度的内部裂纹。上述3根伤损贝氏体钢轨的裂纹源区分别位于踏面下方5.0,9.0,4.5 mm 处的轨头中部,而不是在75 kg/m钢轨踏面下方20 mm的轨头中部。此外,在附近的轨头纵断面低倍样中没有观察到微细裂纹;在探伤检查时也没有发现这些伤损钢轨有其他的轨头内部裂纹。

考虑到在裂纹源区的中部存在一粗大的非金属夹杂物,若同一炉号的其它钢轨都没有发现类似的氢致裂纹伤损,可认为粗大夹杂物的存在加剧了氢在夹杂物处的富集,是导致钢轨局部形成氢致裂纹的主要原因。

2.3 贝氏体钢轨氢致裂纹特征

根据以上分析,可将贝氏体钢轨氢致裂纹特征总结为:贝氏体钢轨的氢致裂纹伤损位于轨头内部踏面下方4~10 mm,氢致裂纹断口中部存在粗大夹杂物,断口附近的低倍样中观察不到微细裂纹。上述特征与珠光体钢轨白点伤损特征(位于轨头中部、白点断口处没有粗大夹杂物、纵断面低倍样中通常能检测到轨头中部有多条微细裂纹)有很大不同。在断口的微观形貌上,珠光体钢轨的白点断口为解理断口,而贝氏体钢轨的氢致裂纹断口为解理和沿晶混合断口。贝氏体钢轨的疲劳裂纹扩展速率和临界断裂尺寸也与珠光体钢轨存在明显不同。

3 结论

1)3 根伤损贝氏体钢轨均为氢致裂纹造成的轨头内部横向裂纹伤损类型。氢致裂纹断口中心区域存在粗大的非金属夹杂物,是导致钢轨中的氢在粗大夹杂物处富集并形成氢致裂纹的主要原因。

2)贝氏体钢轨氢致裂纹伤损主要特征:伤损位于轨头内部踏面下方4~10 mm,氢致裂纹断口中部存在粗大夹杂物,断口附近的低倍样中观察不到微细裂纹。

3)依据目前的统计结果,建议将贝氏体钢轨的钢水氢含量控制在1.7×10-6以下。采用改进生产工艺、降低钢中的氢含量、减少钢中的粗大夹杂物等措施后,再上线的贝氏体钢轨未出现该类伤损。