光纤棒机床自动定位与对准装置

许贤泽, 王星宇, 刘盼盼, 钟 明

(武汉大学 电子信息学院,湖北 武汉 430072)

0 引言

21世纪以来,随着光通信技术的发展,光纤已经成为目前信息社会主要的传输介质,光纤的需求量逐年增加,光纤制造技术备受关注。光纤预制棒作为光纤制造的核心原材料,是影响光纤通信性能的关键因素,光纤预制棒制造技术也开始成为各大光纤制造公司的重要研究方向。目前国内外光纤制备工艺以4种气相沉积工艺为主[1-2]。近年来,有公司提出了一种连续化学气相沉积技术,相较其他气相沉积工艺,该技术对棒体受热情况以及氧化气体成分比例有更高的要求,机床卡盘装夹中心不在同一轴线上会导致棒体运动不平稳和棒体受热不均匀等问题,因此通常将其机床两端同轴度误差控制在±0.1 mm之间,确保获取高质量光纤预制棒。连续化学气相沉积机床对准方式通常采用人工对准,用千分表多次对机床进行同轴度测量并调整卡爪位置直到误差在可用范围内,对准过程中存在对测试人员技术要求较高、耗时长和精度低等问题。

视觉测量因具有动态、适应性强、实时性等优点在工业各领域得到广泛应用[3],但在机床性能测量中运用比较少。刘自然等[4]提出了一套只针对特定机床的对刀视觉系统,但系统对背景要求严格,复杂背景检测出的图像不准确,不适用光纤棒沉积机床。对准装置的核心在于相机畸变误差消除、检测面的特征提取和圆形检测算法,现有的相机标定技术大致分为传统相机标定和相机自标定方法,两种方法都使用复杂类型的模板,增加了计算复杂度[5-6]。Zhang[7]提出单平面棋盘格的张正友标定法介于两者之间,具有便于操作,靶面制作简单的优点。图像分割方法主要分为全局阈值法、局部阈值法和动态阈值法3种,许多学者通过改进局部阈值法的阈值选取策略来改善现有方法运行过程计算量过大的问题,但其实用性比较差[8-9]。动态阈值法在不均匀灰度分布的背景目标可以被明显区分时,可以充分考虑像元的领域,精确地分割提取出二值化图像[10]。国内外对圆形检测算法的研究分为两类:一类通过优化采样点选取策略来改善hough变换(hough tansform, HT)算法速度与精度的不足[11-12],但存在内存占用高且多圆环境效果差的问题;另一类通过将点集合转化为弧线集合,根据圆弧性质进行配对分类[13-14],但是复杂的配对分类方式在提升检测精度的同时会增加检测时间,难以满足工业要求。

本文针对现有对光纤棒沉积机床同轴测量方式存在耗时长和精度低等问题,提出了将视觉成像系统应用于机床同轴检测中,设计了一套光纤棒机床自动定位与对准装置。试验表明装置在相机分辨率为500万像素时,检测精度和检测效率比其他方法都有比较大的提升,具有拓展性好、适应性强、快速高效等优点。

1 光纤棒机床自动定位与对准装置构成及工作原理

1.1 系统构成

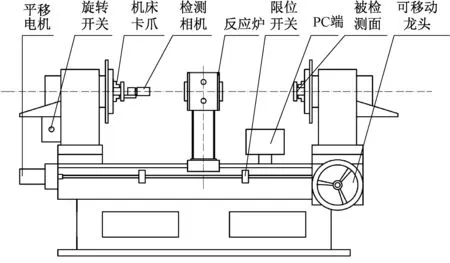

该装置的总体结构如图1所示,光纤棒机床自动定位与对准装置由图像采集系统、机械运动子系统、软件处理系统与上位机组成。

图1 光纤棒机床自动定位与对准装置结构示意图Figure 1 Structure diagram of automatic positioning and alignment device of optical fiber bar machine tool

机械运动子系统由双端卡爪式机床和伺服运动系统构成;软件处理系统由控制通信模块、缓存模块、处理模块和控制模块构成;图像采集系统由CMOS图像传感器、镜头、相机底座和目标靶面构成。本系统通过相机尺寸设计底座尺寸,相机底座一端为经过淬火处理的圆柱体轴套,便于机床卡爪抓取;另一端为左右侧和下方装有可调节螺栓的平台,检测相机通过螺钉装配在平台上,在标准机床上调整螺栓深度并将前端封装,保证相机光轴始终与机床转轴保持一致。目标靶面一端被卡爪抓取,另一端由车床切割加工出白色圆环,便于软件处理系统快速定位。

1.2 工作原理

光纤棒沉积机床为非标准机床,其工作过程中,光纤棒两侧被机床卡爪夹紧,反应炉口与光纤棒一端进行对准,反应炉对棒体进行局部加热并通入氧化气体,因此,光纤棒两侧卡爪保持同一轴线才能保障连续化学气相沉积工艺流程的正常运行。

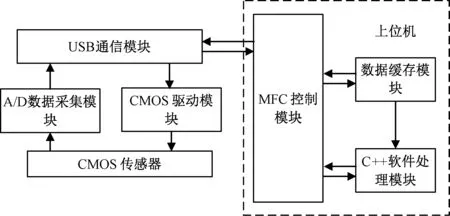

光纤棒机床自动定位与对准装置软件结构如图2所示。本装置通过经标定的检测相机提取车间条件下目标靶面图像,对图像进行预处理,去除部分噪声。随后采用动态阈值法和Canny边缘检测将目标靶面图像与背景图像分离开来消除卡盘上固定螺栓等零件成像和光斑的影响。最后通过一种基于圆弧象限分类的圆检测算法对目标圆形靶面中心点进行定位,计算图像比例尺和与图像中心的相对位置并保存在sqlite3数据库中。通过MFC框架在PC端实时显示靶面位置,机械运动子系统调节被检测面卡爪的位置,实现机床卡爪两侧对准。

图2 光纤棒机床自动定位与对准装置软件结构图Figure 2 Software structure of automatic positioning and alignment device of optical fiber bar machine tool

2 光纤棒机床自动定位与对准装置关键算法

2.1 相机标定

在使用视觉系统进行测定之前,必须精确标定相机的各项参数,包括相机的基本参数、镜头畸变以及其他系统误差参数。考虑到机床上标定环境比较单一,加热炉体可能会对复杂模板有遮挡,以张正友标定方法[7]构造一个42×41的棋盘格作为标定靶面,单个棋盘格边长为2 mm,对其进行多次不同角度拍照以获取相机内外参数标定以及相机镜头畸变参数。

标定过程中,标定参照物上的各控制点在针孔模型下成像可以表示为:

(1)

其中,A为相机内参数矩阵:

(2)

式中:s为比例系数;Xr、Yr、Zr为控制点在标定参照物坐标系的坐标;u、v为控制点在图像中的坐标;R、T为旋转变换矩阵与平移向量;u0、v0为图像平面主点坐标;α、β为两轴上的像元精度。

考虑到镜头的径向畸变与切向畸变,采用Heikkila模型对镜头畸变进行修正:

(3)

使用LM(levenberg-marquardt) 算法和最大似然估计对畸变模型进行全局优化以求解畸变系数最优值,对所用相机进行矫正,求解得k1为-0.208 3,k2为0.198 8,p1为-0.000 88,p2为0.012 6。

2.2 靶面检测区域的提取算法

本装置为同心圆环状被检测靶面,同心圆环所在区域比其他区域更暗。为保证复杂环境下依然能准确地对被检测面进行特征提取,采用动态阈值分割法可避免不同光源的影响,以加强系统的适应性[9]。

图像分割之前需要对采集的图像进行滤波处理,滤波器尺寸不合适会影响分割效果。滤波器尺寸太小,会导致中心估计出的局部背景不理想;滤波器尺寸太大,会使图像中所需的重要边界信息丢失。本装置采用3×3高斯滤波器,既可以平滑图像、消除噪声,也可以计算出当前像素为窗口中心时的平均灰度值,以滤波结果为该点灰度值的估计值输入,对图像的动态阈值进行分割,策略如下。

对图像中亮物体进行分割时:

tr,c={(r,c)∈R|pr,c-gr,c≥gdiff|};

(4)

对图像中暗物体进行分割时:

tr,c={(r,c)∈R|pr,c-gr,c≤-gdiff|}。

(5)

式中:r、c为图像矩阵R的横纵坐标,tr,c为此位置二值化数值;gdiff为选定阈值;gr,c为该点灰度值估计值输入;pr,c为输入图像当前位置灰度值。

通过多次改变靶面照射的光照强度与动态分割的阈值获取图像分割最佳阈值gdiff=70。在该阈值下进行图像分割,低光照强度场景中系统图像边缘信息保存完整,高光照强度场景中系统图像表面反光被消除,其图像分割结果如图3所示。从叠加图(图3(c))可以看出,采用该阈值的动态分割法不仅可以抑制噪声,且分割重合度高,效果好。采用Canny边缘检测能够得到满意的边缘检测效果,获得更精确的边缘,用于后续圆检测当中。

图3 图像分割结果Figure 3 Results of image segmentation

2.3 弧线段分类圆检测算法

本装置的误差主要来源于对被检测圆心的提取。本文提出一种新的弧线段分类的圆检测算法,通过对分割出的圆弧进行象限分类,以圆内平行弦的基本定理遍历拟合可行圆和评分检验,确定最终拟合圆,其基本步骤如下。

步骤1获取图像边界,计算图像I沿x方向与y方向的一阶偏导,确定图像边界凹凸性,凹凸性关系由下式确定:

(6)

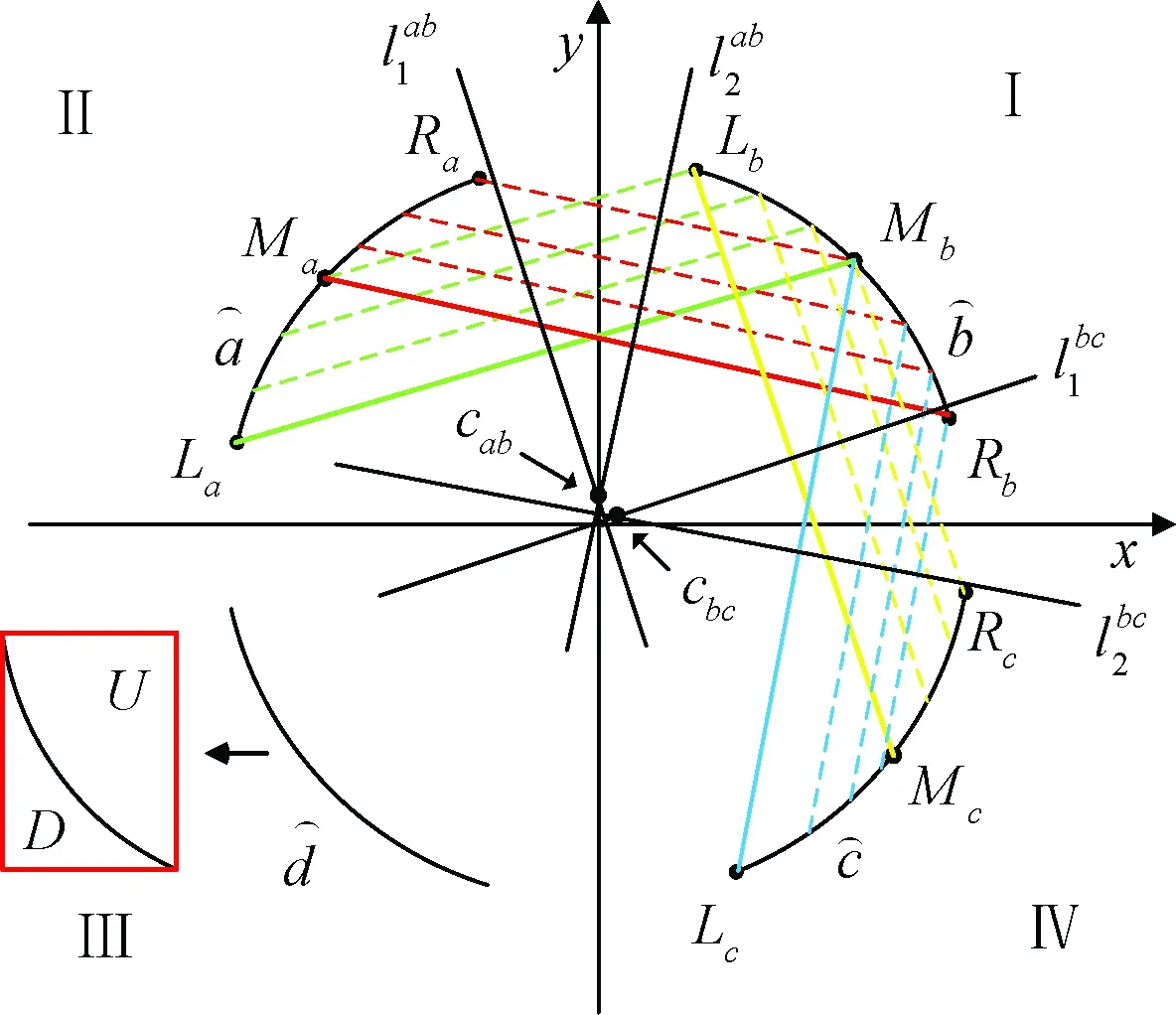

步骤2如图4所示,以弧线段起点与终点为对角线构建矩形,矩形被弧线划分为两个部分,通过图像凹凸性与弧线分割矩形上下方区域面积U、D大小确定弧线所在象限。弧线段为凸曲线时,矩形上方区域面积小于下方(U

当弧上下方区域面积相同(U=D)或弧线长度过小时无法精确确定所在象限,则舍去该弧线。

图4 弧分类算法示意图Figure 4 Schematic diagram of arc classification algorithm

步骤6判断是否完全遍历弧线段,满足条件则继续执行,否则返回步骤4。对拟合圆集合评分,以边界点落在拟合圆上的比例作为评分标准,通过给定阈值与给定的理想圆个数筛选最佳拟合圆。

具体算法的流程图如图5所示。由于被测靶面大小不变,对拟合圆圆心坐标取平均值获取被检测靶面中心所在位置,通过拟合圆半径与实际尺寸获取图像比例尺,根据靶面中心与图像中心相对位置,计算被检测面中心轴线偏移大小,在PC端进行实时显示,调整机床两侧卡爪中心轴线对齐。

图5 圆检测算法流程图Figure 5 Flow chart of circle detection algorithm

3 系统试验结果分析

3.1 圆检测算法对比

光纤棒机床自动定位与对准装置中,主要误差来源分为两类:圆检测的精度误差和装配过程中人为误差。光纤棒机床卡爪装夹时,卡盘径向圆跳动小于0.01 mm,人为误差可以忽略不计。主要对装置使用的圆形检测算法误差进行对比和应用测试结果误差进行分析。

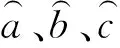

为了验证本文方法的有效性和准确性,将提出的弧分段圆形检测算法与随机hough变换[11](randomized HT, RHT)圆检测算法、随机圆检测算法[12](randomized circle detection, RCD)和弧支持线段[13](arc-support line segment)圆检测算法进行对比。试验随机获取30张不同位置的靶面图像,像素误差通过圆检测算法拟合出圆中心坐标与人工筛选圆心坐标差值确定,试验结果如图6所示。人工筛选圆心位置方法如下:根据灰度值差异确定圆边界,竖直方向上每隔20个像素提取边界圆的上下边界点获得一组平行弦,将弦中点平均横坐标作为靶面中心横坐标,同理在水平方向计算靶面中心纵坐标。检测相机的分辨率为2 592像素×1 944像素,相机焦距为75 mm,像元尺寸为2.2 μm×2.2 μm,机床卡爪两端距离为2 m。试验硬件平台为Inter Core I5-3470 3.20 GHz CPU,8 GB RAM,Windows 7 SPI 64位,开发环境选用Visual Studio 2015MFC框架。

图6 圆检测算法对比Figure 6 Comparison of circle detection algorithms

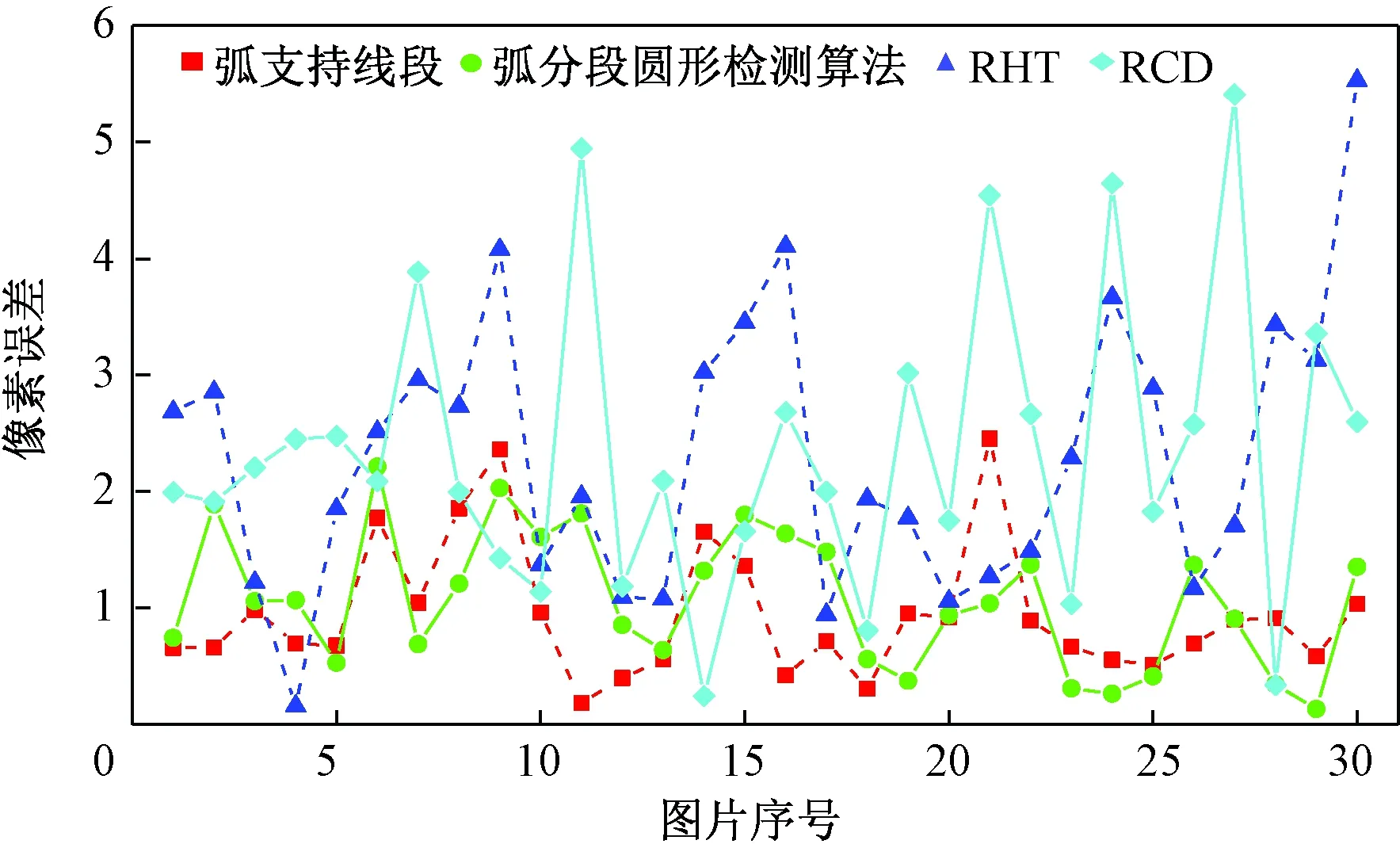

表1为圆检测算法的平均误差与耗时。从测试结果可以看出,相机为500万像素时,弧分段圆形检测算法平均误差为0.047 mm,最大误差0.098 mm,耗时244 ms,满足实时显示的需要。弧支持线段算法精度略有提升,但耗时为本文算法的5倍,不适用于实时检测中。随机hough变换圆检测与随机圆检测算法稳定性和精度都有所欠缺。综上所述,弧分段圆形检测算法可以在较低的相机分辨率中,以较短运行时间获取较高精度,在相机像素以及平台运行效率提升的情况下可以获取更高的精确度,具有良好的拓展性。

表1 圆检测算法平均误差和平均耗时Table 1 Average error and time of circle detection algorithm

3.2 光纤棒机床自动定位与对准装置应用测试

将本文装置放置在待对中机床上进行测试,其部分测试结果如图7所示。图中红色圆环即表示算法处理后的拟合圆,根据实时显示的偏移大小调整机床卡盘位置,最终实现机床对准。

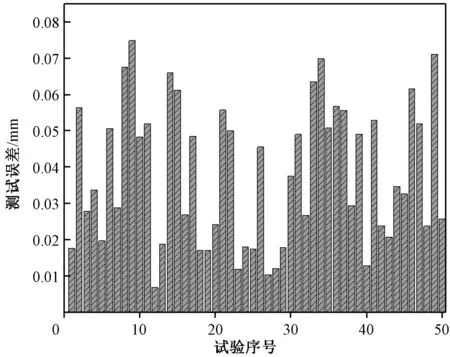

检验机床两侧是否对中常用的人工方法为将小段测试棒装夹在卡爪上旋转,用千分表多次对机床进行同轴度测量并调整卡爪位置直到误差在可用范围内。将本文装置对准后的机床用此方法作为效果验证,记录50次测量结果,测试误差结果如图8所示。

图7 对中系统测试图Figure 7 Experiment diagram of alignment system

图8 光纤棒机床自动定位与对准装置误差图Figure 8 Deviation diagram of automatic positioning and alignment device of optical fiber bar machine tool

人工对准方式一般初次调整平均误差在0.2 mm左右,需要多次进行记录并微调机床卡盘位置,平均调整时间为10 min,才能保证达到所需精度要求(<0.1 mm)。本系统算法响应时间为244 ms,系统平均响应时间为300 ms,可以实时显示卡盘偏移大小指导调整卡盘位置,检测结果的平均误差为0.038 mm,最大误差为0.075 mm,单次调整时间小于1 min即可完成机床对准,获得较高精度且极大节省了机床对准检测时间。

4 结论

(1)针对现有光纤棒沉积机床同轴对准方式存在耗时长和精度低等问题,将视觉成像系统融入机床检测中,短时间内可完成高精度对准,降低了对调试人员的要求,所研究的方法在机床精准调节领域内具有一定的代表性。

(2)使用动态阈值法与Canny边缘检测相结合对图像进行分割,保证装置在不同环境依然可以稳定工作,并给出获取最佳效果的分割阈值。

(3)提出一种弧分段圆形检测算法,对经过边缘提取的图像进行圆检测和中心定位,对比已提出的圆检测方法,该方法可以在短时间内获取高精度定位结果, 在相机像素以及平台运行效率提升的情况下可以获取更高的精度,具有良好的拓展性。