Invar钢自动MIG焊接的有限元仿真

张新建

摘 要:Invar钢低温膨胀系数很低,而且与复合材料本身极为相近,成为复合材料成型模具的首选材料。而大型模具一次成型困难,较常用的方式是通过焊接技术进行组合制造。本文对Invar钢MIG焊接试片件进行焊接过程的有限元计算,通过与实验值的对比验证模型的准确性,并以此有限元模型为基础,开展六板拼接的大型Invar钢焊接过程的有限元分析,获得大型拼接结构的焊接变形及应力分布,为后续大型Invar钢模具的焊接制造提供指导。

关键词:Invar钢 MIG焊接 多层多道焊 有限元仿真

中图分类号:TP15 文献标识码:A 文章编号:1674-098X(2020)09(b)-0079-05

Abstract:The low-temperature expansion coefficient of Invar steel is very low, and it is very similar to the composite material, making it the first choice for composite molds.The large-scale mold is difficult to form at one time, and the commonly method is to assemble each part through welding technology.In this paper, the finite element calculation of the welding process of the Invar steel MIG welding test piece is carried out. The accuracy of the model is verified by comparison with the experimental value. Based on the finite element model, the welding process of the large Invar steel welding of six plates is applied. The welding deformation and stress distribution of large scale structure is obtained, which provide guidance for the subsequent welding manufacturing of large Invar steel molds.

Key Words: Invar steel; MIG welding; Multi-layer and multi-pass welding; Finite element simulation

近年来,由于突出的比强度、比刚度和隐身性能,复合材料在航空领域获得越来越多的应用,并逐渐向大型主结构发展。目前复合材料零件的制备是使用设计制造的模具将材料的复合与成型同时完成,并且固化后型面不再进行加工。因此,成型模具是影响复合材料零件成型优劣的重要因素。Invar钢材料在低温下具有极低、且与复材相近的热膨胀系数,可保证复材成型的尺寸精准度,成为制造复材模具的首选[1-3]。大尺寸的飞机复合材料零件需求大尺寸的成型模具,但大型Invar钢模具难以一次成型,目前通常采用焊接结构进行其生产制造。传统的手工电弧焊接生产工序繁琐、效率低同时质量稳定性差,对焊接技术工人的要求较高,故机器人自动化的焊接方式将成为焊接技术发展的趋势[4-6]。

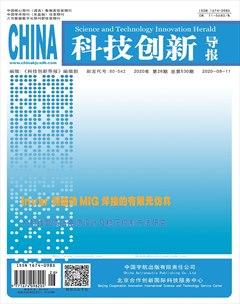

厚板因瓦钢通常需要经过多层多道焊接,通过实验方式进行焊接工艺优化周期长,且需耗费大量的人力物力。近年来,不断发展的有限元仿真方法成为解决此问题有效手段。本文首先对60°坡口、1mm钝边的19.05mm厚Invar钢对接结构进行4层共10道焊缝的MIG焊接过程仿真分析,同层多道焊缝采用从两边到中间的焊接顺序,焊接参数见表1。通过与工艺试验结果对比验证模型的可行性,并在此基础上对多板组合的Invar钢拼焊过程进行优化。

1 试片件焊接的有限元分析

1.1 焊接过程的有限元建模

由于近焊縫区域温度梯度较大,需要较细的网格保证计算的准确性,而完全细化网格将导致计算时间的延长。故综合处理计算效率和计算精度问题,采用过渡法完成网格模型构建。

焊接温度场、应力应变场的计算需代入Invar钢材料的热物理性能参数、力学性能参数(热传导系数、比热、热膨胀系数、弹性模量和屈服强度等),这些非线性参数在800℃以下采用实验测试值,高温区作线性外推处理。

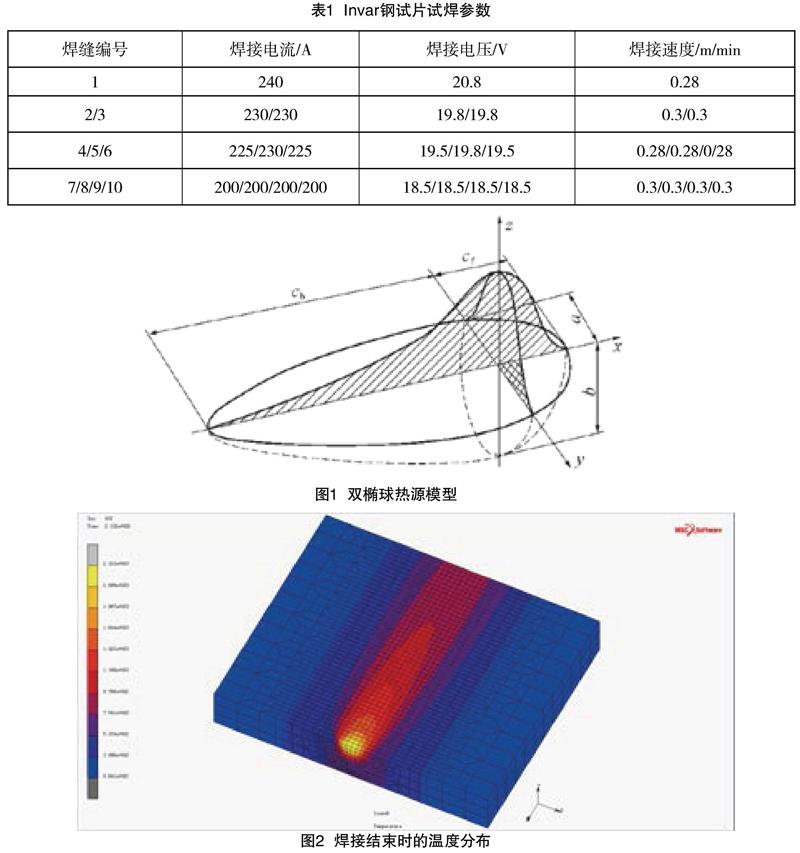

热边界条件包括焊接热源及表面换热条件。根据MIG焊接时热流向厚度方向延伸、同时在焊接速度影响下形成非对称椭球的特性,焊接热源选用双椭球热源模型。该模型内热流密度在半椭球体内按高斯函数正态分布,中心有最大值,从中心到边缘呈指数曲线下降。计算时,焊件表面与周围介质的换热作用主要包括对流和辐射。

焊接过程的力学边界根据实际的四角装夹情况进行加载。有限元计算的过程除整个多层多道焊接之外,还包括焊接之后在自由状态下的冷却和卸载之后对应力释放。为防止构件发生刚性位移,应力释放过程的力学边界对构件三个底部顶角节点进行固定。

1.2 焊接变形与应力仿真结果分析

图2和图3所示为焊接过程结束瞬时的温度场及应力分布情况。

由图2可知,焊接结束瞬时的最高温度为2312℃,远远超过了Invar合金的熔点,中心达到熔化状态形成焊接熔池。温度的分布在焊接后方形成常常的拖尾,符合双椭球热源的分布特征。

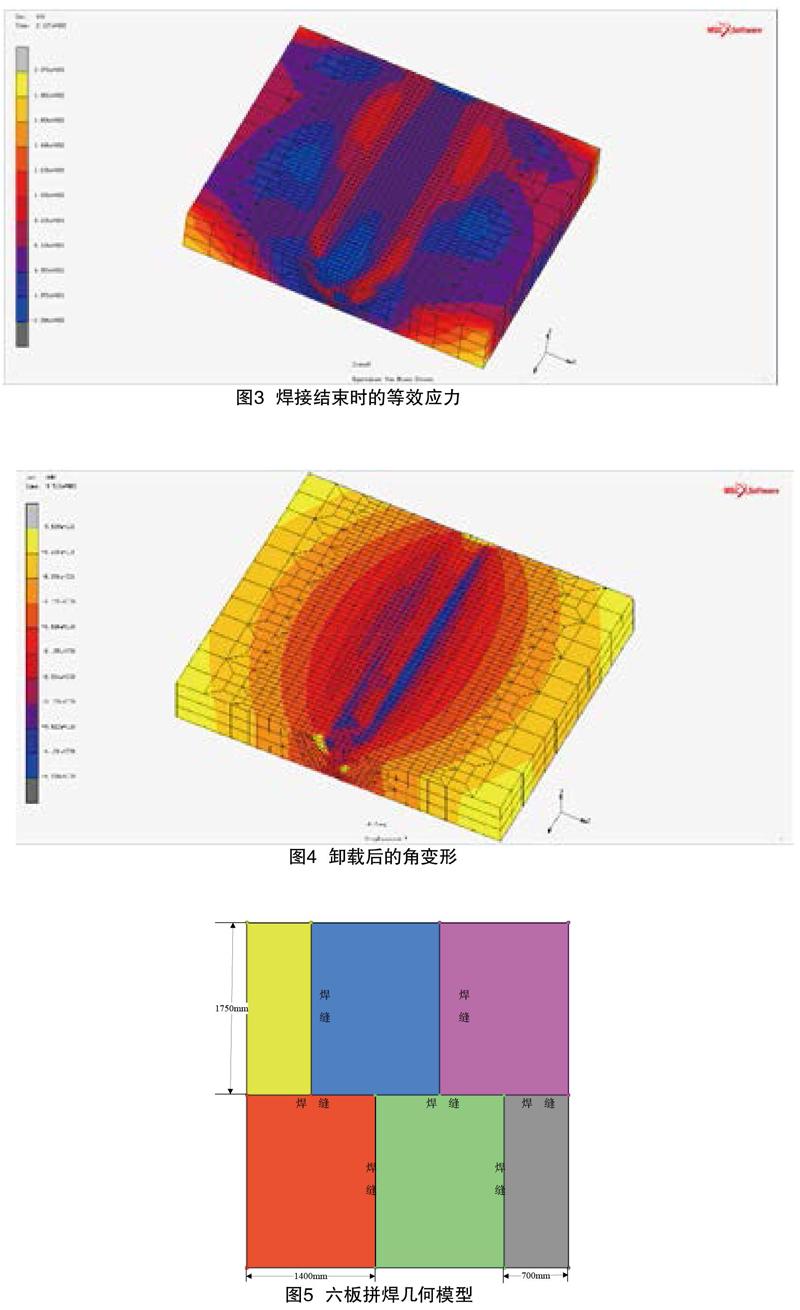

从图3可以看出,电弧前端位置为压应力,这是由于此处材料受热膨胀,受到周围材料的挤压所致。另外,由于采用了四角装夹方式,在构件的相应位置产生了应力集中,且由于焊缝处的收缩,导致四角受拉,呈现较高的拉应力。

卸载之后的焊接变形情况如图4所示。由图4可知,焊接变形表现为焊縫处的收缩下陷和远离焊缝处的上翘。计算得到的焊接角变形为4.62mm,折算为角度表示为5.31°,实际焊接实验后测得的变形值为5.24°,准确度98.6%。误差可能来源于对材料属性的近似及熔池内部反应等的忽略处理等。

总体来说,焊接过程有限元计算结果基本与实验吻合。因此,该有限元模型的简化假设、网格划分、材料参数、热力学边界等设置合理,可用于后续大尺寸件的焊接结果仿真预测。

2 大型构件拼焊过程的有限元分析

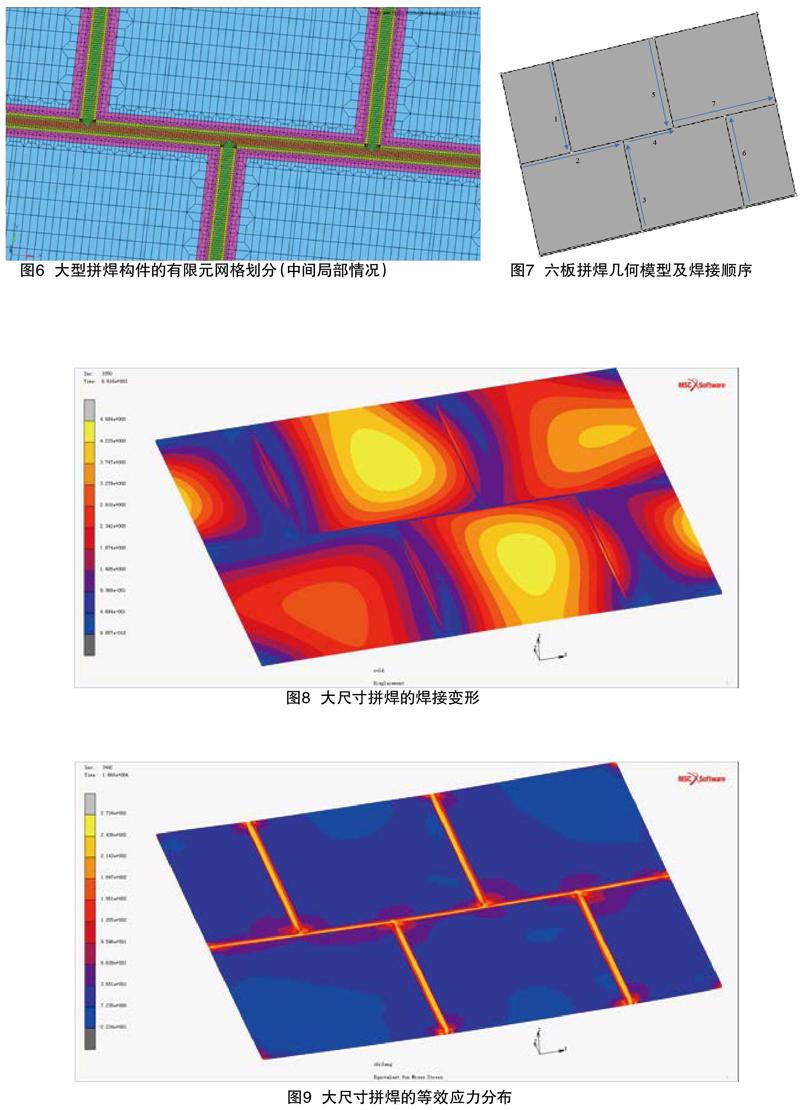

本节采用有限元建模方法进行多板大尺寸件的拼焊效果仿真预测。六块平板中有两种尺寸:1400mm×1750mm×19mm板四块,700mm× 1750mm×19mm板两块,均开V型坡口。拼焊后的尺寸为3500mm×3500mm×19mm,构件形式见图5。

拼接结构存在交叉焊缝,网格划分时存在相贯线。首先对结构的焊缝交叉处进行网格划分,找到相邻两焊缝对称面,采用焊缝单元向对称面投影的方式来解决相贯线处的网格划分难的问题。最终得到图3.2所示网格模型,网格模型共含节点192188个,单元165584个。

拼接模型涉及多条焊缝,本文按图7所示焊接顺序进行焊缝设计和有限元分析。

焊接完成后,变形及应力分布情况如图6和图7所示。

由图6可见,中间两块板材的亮黄色位置为最大变形处,由多条焊缝的影响复合而成,表现为中间鼓起。正式焊接时应对此处施加强约束,减小变形。

由图7可知,应力主要集中在各焊缝周围,在焊接起始端和终止端较为明显。但应力的最大值分布在装夹位置和焊缝两端,交叉位置的应力值并不大。这可能是由于反复的加热造成了部分的应力释放所致。但多次加热会造成交叉焊缝晶粒粗大,产生缺陷的几率增大,导致性能下降。

3 结语

本文首先对小尺寸试片件的焊接进行有限元仿真分析,通过焊接变形仿真结果与实际试验值得对比验证仿真策略和模型的准确性,并采用此策略进行了大尺寸、多板拼焊的结果预测,获得焊接变形和应力分布结果,对实际生产的方案制定提供参考。

参考文献

[1] 李细锋,陈楠楠,李佼佼,等.温度与应变速率对Invar36合金变形行为的影响[J].金属学报,2017,53(8):968-974.

[2] 郝巨,李明祥,范喜祥,等.大型复合材料Invar钢模具型板预成形适应性研究[J].航空制造技术,2019,62(7):74-78

[3] 刘红昌,范喜祥,赵明明,等.Invar钢多层摆动焊接过程的数值模拟[J].焊接,2019(3):50-55.

[4] 安兴华.探究复合材料Invar模具制造技术[J].科技风,2018(25):114.

[5] 李玉杨,赵安安,张礼康,等.复合材料制件Invar钢光顺模具型板冲压成形回弹性能研究[J].航空制造技术,2019(4):95-101.

[6] 田龙,张香成.三维编织复合材料力学性能研究进展[J].科技资讯,2016,14(5):65-66.

[7] 汪周斌,付晓阳.复合材料加工技术研究[J].科技资讯,2017(21):58,60.