不同织构形式硬质合金表面与木材径切面的摩擦性能

李伟光,许亚东,冒旭东,张占宽

(1.中国林业科学研究院林业新技术研究所,北京 100091;2.南通跃通数控设备有限公司,江苏 南通 226600;3.中国林业科学研究院木材工业研究所,北京 100091)

合理的微坑型微织构已被证明具有改善木材与硬质合金表面间的摩擦特性[1],降低表面摩擦系数的作用。根据以往针对微织构的研究可知,影响微织构摩擦特性的因素主要包括织构形式、织构参数以及载荷等作用条件[2-5]。前期研究主要是针对微织构在不同含水率情况下的减摩作用,主要考虑微凹坑织构直径、木材含水率以及作用载荷的影响[6-7]。但除微凹坑型织构以外,目前还存在微凹槽型织构和微网格型织构等织构形式[8]。木材作为一种黏弹性材料,在外力作用下会产生一定的弹性形变,其摩擦不仅来源于材料黏着和变形,还有一部分源自材料本身的弹性黏滞[9-10]。因此,相对于微织构与硬质金属材料之间的摩擦而言,木材这种黏弹性材料与微织构间摩擦特性的研究目前仍然比较局限,其作用效果和机理还有待更为深入的探索。其中,当织构表面与木材摩擦时,木材所受应力的大小及其分布将对摩擦表面的破坏程度有较大影响,进而影响接触表面产生的摩擦力和摩擦系数。

基于此,笔者采用微凹坑型、微凹槽型和微网格型3 种不同织构形式,在相同织构面积占有率条件下,通过摩擦特性试验,研究不同织构形式对木材表面摩擦系数的影响,分析不同织构作用机理,以期改善木材和硬质合金表面间的摩擦特性,降低表面摩擦系数,寻找最佳织构形式,为设计出更加合理的木材切削刀具表面织构形式提供参考。

1 材料与方法

1.1 试验材料

选取水曲柳(Fraxinusspp.)为木材试样,将试样在气干棚干燥2 个月后,置于温度20 ℃、相对湿度65%的恒温恒湿箱中至水分平衡,含水率为12%,平均气干密度为0.67 g/cm3,制成规格(长×宽×厚)35 mm×35 mm×3 mm 的径切板。

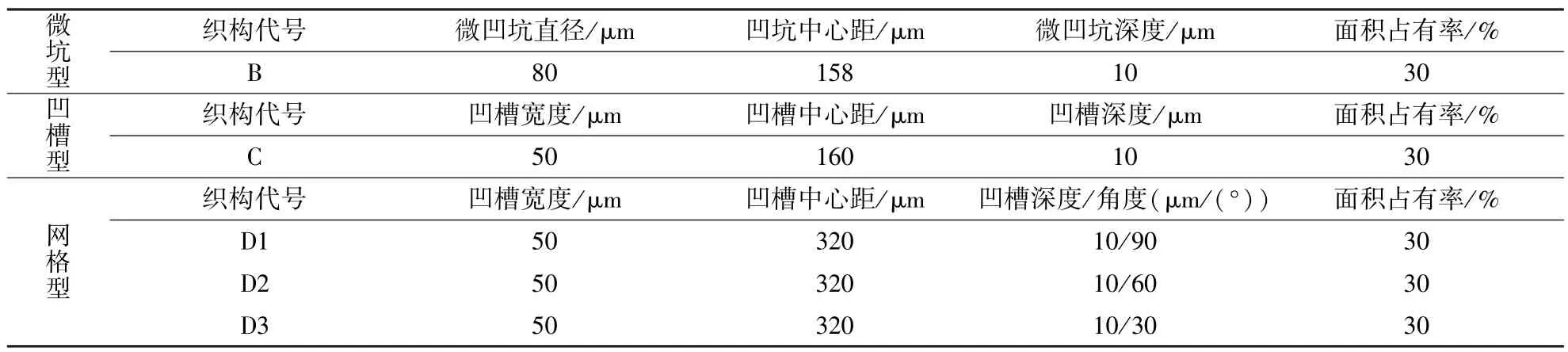

金属试样材料为硬质合金(牌号YG8),为直径6 mm、高6 mm 的圆柱体,主要组成成分为WC 92%、Co 8%,密度为14.7 g/cm3。采用脉冲激光器在其表面分别加工出微坑型、凹槽型、网格型(90°,60°和30°)的织构形式,其微观形貌如图1所示,织构参数及代号如表1 所示。由于在试块表面进行激光微造型时,熔融残留物会在微坑周边产生毛刺,须予以清除。利用W7(05)金相砂纸去除毛刺,毛刺去除后利用超声清洗器清洗试样,清洗液为丙酮。

图1 不同织构的表面形貌Fig.1 Surface morphology of different micro⁃textures

表1 不同织构的加工参数Table 1 Processing parameters of different textures

1.2 试验方法

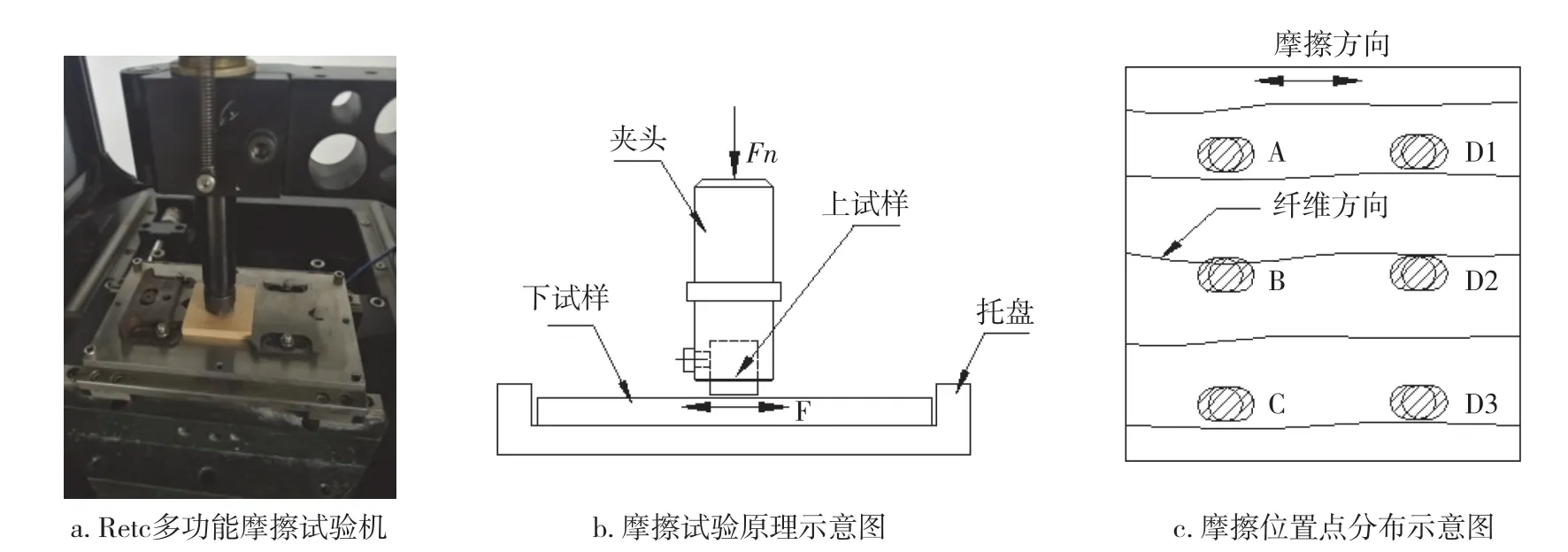

使用Retc 多功能摩擦试验机(型号:MFT⁃5000)进行摩擦特性试验,金属材料硬质合金为上试样,木材为下试样,如图2a 所示。上试样固定在夹头上,下试样固定在托盘上,摩擦副接触形式为面⁃面接触,夹头带动上试样可进行往复运动。往复运动频率2 Hz,往复运动行程10 mm,运动时间5 min,试验载荷2 N,如图2b 所示。试验中始终保持摩擦运动方向与木材径切面纤维方向平行。为尽量减小试验误差,不同织构表面与木材摩擦的位置点平均分布在如图2c 所示的试件表面。待摩擦系数基本保持稳定后开始正式试验,取整个行程摩擦系数的平均值作为最终的试验结果。每组木材试件摩擦后,重新更换试件,重复3 次取平均值。

图2 摩擦特性试验Fig.2 Friction characteristic test

2 结果与分析

2.1 试验结果

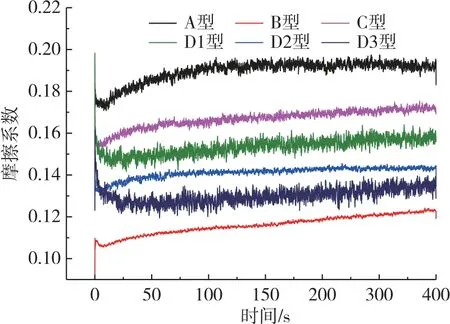

单次摩擦试验不同表面结构产生的摩擦系数随时间变化的原始曲线见图3。由图3 曲线可知,硬质合金表面与木材接触初期,摩擦系数较不稳定,随着摩擦进一步进行,摩擦系数逐渐稳定,不同织构形式表现出的摩擦系数有所不同。

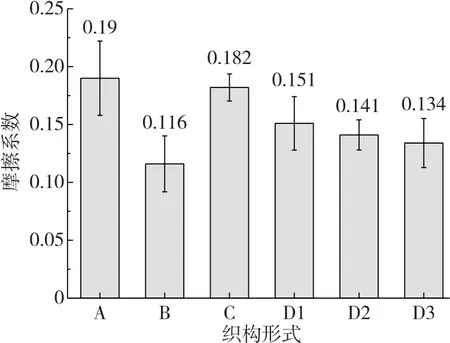

不同织构形式产生的平均摩擦系数见图4。由图4 可以看出:B 型试样(微坑)与木材产生的表面摩擦系数最小,为0.116;其次是C 型试样(凹槽型),摩擦系数为0.182;A 型试样(平面)产生的摩擦系数最大,为0.190。采用网格型织构时,D1 型试样(90°)与木材间产生的摩擦系数相对较大,为0.151,D2 型试样(60°)次之,D3 型试样(30°)最小。

图3 单次试验的摩擦系数原始曲线Fig.3 The original curve of the friction coefficient for single test

2.2 讨论与分析

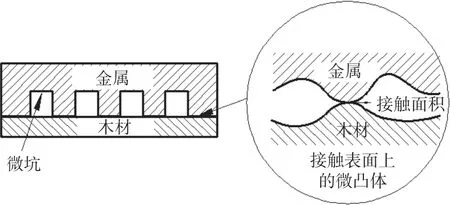

当两物体在一定的压力作用下呈紧密接触状态时,由于物体表面并非完全光滑平面,随着两表面的相对移动,两粗糙表面相互作用产生摩擦力(图5)。这一现象的产生是由于木质材料的羟基基团和金属表面的氧化层形成氢键,此外还有范德华力作用在这一范围内[11]。其摩擦机理主要考虑部分就是两粗糙峰接触的黏结模型[9],即接触界面之间材料黏结的破坏和生成:接触表面上的微凸体沿着外表面分布,两接触表面因范德华力作用或氢键作用使贴近的微凸体发生黏着接触,产生黏结力,当界面有相对运动时,表面微凸体之间的黏附力必然遭到破坏,接触点的黏着部位产生剪切,形成一定的切向阻力。最薄弱的黏着点将被剪断,断口或位于微凸体接触界面[12-13],或位于某个微凸体中。接触点被剪断后,又迅速产生新的接触点。这种使接触表面黏结力遭到破坏所需要的最小力被定义为摩擦力[14]。这部分黏结摩擦力等于剪切应力τ乘以实际接触面积A[15],即:Ff=τA;而当金属表面存在织构时,在一定压力作用下的实际接触面积减小,使得两表面间的黏接作用降低,从而使摩擦系数变小。

图4 不同织构形式产生的平均摩擦系数Fig.4 Average friction coefficient produced by different textures

图5 两粗糙峰接触的黏结模型Fig.5 Model of adhesion caused by the contact of two asperities

此外,由摩擦特性试验结果可知,在相同织构面积占有率的条件下,织构的类型和表面形貌对硬质合金试样与木材表面的摩擦系数,会受到摩擦长度、凹槽微织构宽度、微织构角度等织构参数的影响。

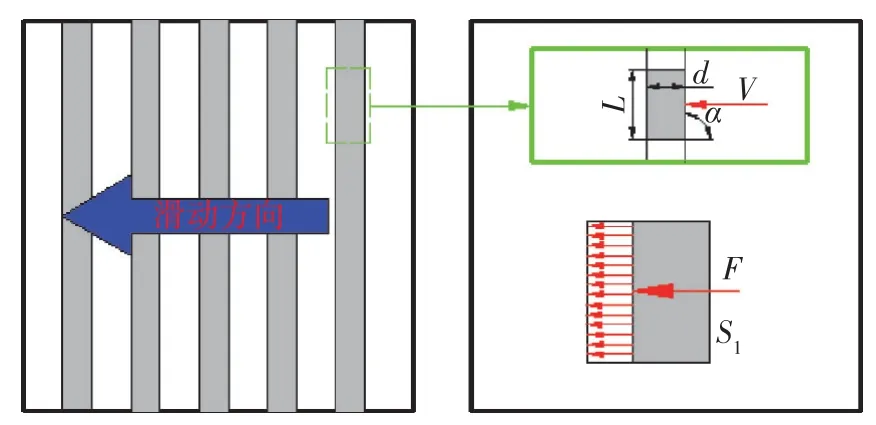

凹槽型微织构摩擦示意图见图6。图6 中:L为摩擦长度,d为凹槽微织构宽度,α为微织构角度,F为在摩擦区域内滑动方向上的受力,S1为摩擦区域织构面积[2]。则:摩擦区域织构面积S1=Ld;主制力Fr1=F。

网格型微织构摩擦示意图见图7。图7 中:L为摩擦长度,d为微织构宽度,α为微织构角度,S2为微织构的摩擦区域织构面积。则:摩擦区域织构面积S2=Lw=Ld/cosα;主制力Fr2=Fsinα。

在相同的摩擦长度L、微织构宽度d和受力F的情况下,比较以上两种微织构形式可知,S2>S1,Fr2<Fr1。即网格型微织构在摩擦区域织构面积大于凹槽型织构,而网格型微织构产生的主制力小于凹槽型。当微织构与木材发生摩擦时,摩擦区域织构面积越大说明两者间实际接触面积越小,且面积越大,捕捉磨屑和硬质点间的能力越强。而主制动力越小,其产生的摩擦系数越小;α越小,其产生摩擦系数也越小。

图6 凹槽型微织构摩擦示意图Fig.6 Friction diagram of the micro⁃groove texture

图7 网格型微织构摩擦示意图Fig.7 Friction diagram of the micro⁃grid texture

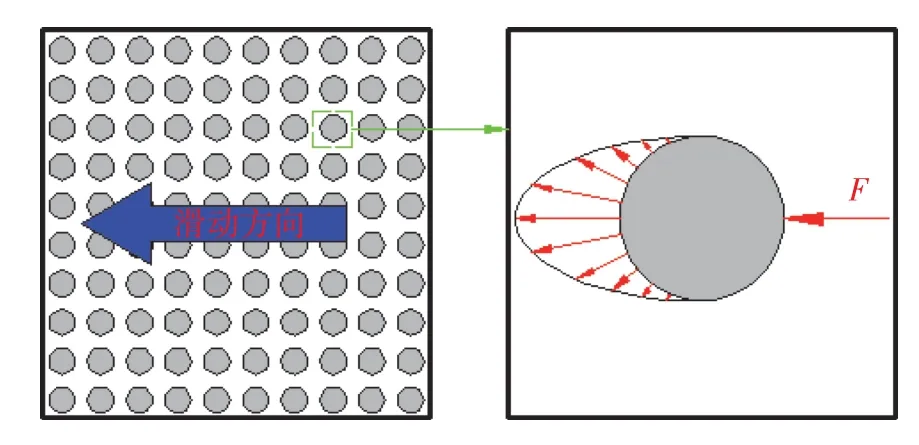

微坑型微织构摩擦示意图见图8。在摩擦的过程中,每个微坑相互独立,与连续型的凹槽和网格型织构相比,其为离散型,沿圆弧方向分布的制动力分量如图8 右图所示。图中,从微坑圆弧外边缘到弧顶制动力的分量逐渐变大,这种特征可有效减弱织构表面与木材摩擦过程中产生的微冲击,且微坑的存在同样可以捕捉摩擦中产生的磨屑和木材中的硬质点。

图8 微坑型微织构摩擦示意图Fig.8 Friction diagram of the micro⁃pit texture

3 结论

1)通过摩擦特性试验与理论分析相结合发现,在相同织构面积占有率条件下,不同类型织构与木材摩擦产生的摩擦系数均小于平面摩擦的摩擦系数,其大小会受到摩擦长度、凹槽微织构宽度、微织构角度等织构参数的影响。

2)当微织构与木材发生摩擦时,摩擦区域织构面积越大说明两者间实际接触面积越小,且面积越大,捕捉磨屑和硬质点的能力越强。而主制力越小,其产生的摩擦系数越小。在相同织构面积占有率条件下,微坑型织构产生的表面摩擦系数最小,为0.116;凹槽型织构产生的表面摩擦系数最大,为0.182;网格型织构随着织构角度的减小,其产生摩擦系数越小,摩擦系数值为0.134~0.151。