等离子体改性热塑性树脂薄膜制备环保胶合板试验

于培静,张伟,陈敏智,周晓燕

(南京林业大学材料科学与工程学院,南京 210037)

人造板作为室内装修的主要材料,随着人们环保意识的不断增强,其产品的环保性能越来越成为人们关注的焦点。但目前人造板制造使用的胶黏剂仍以脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂等为主,不可避免地存在甲醛的释放等问题[1]。甲醛被认为是一种刺激性的过敏源,即使是低浓度也会对身体产生有害影响,因此,无甲醛释放人造板的开发利用已成为研究热点。为提高人造板的环保性和安全性,以不含甲醛的热塑性树脂作为胶黏剂制备人造板,可彻底解决人造板中甲醛释放的问题[2]。热塑性树脂作为胶黏剂已在多种场合得到使用,如用于金属零件、电子器件、纸制品的粘接等[3],在人造板中也有应用。Tang 等[4]用接枝马来酸酐的高密度聚乙烯(HDPE)与杨木单板复合制备出无甲醛释放的胶合板,能达到I 类胶合板的标准要求;桉木和聚丙烯(PP)制备的胶合板也能达到I 类胶合板的要求[2];方露等[5]以HDPE 为胶黏剂成功制备了胶合板。以热塑性树脂为胶黏剂制备的胶合板具有较高的环保性和安全性。

目前,低密度线性聚乙烯(LLDPE)、聚丙烯(PP)和聚氯乙烯(PVC)等价格低廉,是使用较广泛的热塑性树脂胶黏剂[6]。但是这些热塑性树脂为非极性材料,与木材的极性表面相容性差,相互之间的化学作用力弱。目前常采用高温处理[7]和乙酰化、酯化处理木材[8]以提高木材表面极性,同时在树脂与木材间添加偶联剂[9]等方法以改善木材与热塑性树脂的相容性,但这些方法存在能耗大、化学试剂产生的废液会污染环境等问题。而等离子体处理不需添加化学物质,也不产生有害物质[10],只对材料表面进行处理,不影响本体的其他性能[11]。为此,本研究的创新点在于利用环保高效的空气介质阻挡等离子体对热塑性树脂薄膜进行改性,并将其作为胶黏剂制备环保胶合板。通过分析等离子体改性对胶合板胶合特性、胶合界面形貌及化学组成的影响,探索等离子体处理对不同种类的热塑性树脂薄膜(LLDPE、PP、PVC)和杨木单板界面相容性的改善机理。

1 材料与方法

1.1 试验材料

杨木单板:购自金湖泓达木业有限公司,厚度(1.5±0.12)mm,含水率为6%~8%;未使用过的低密度聚乙烯(LLDPE)薄膜:购于克林莱公司,幅面30 cm×30 cm,厚度(1.5±2)μm;未使用过的聚丙烯(PP)薄膜:购于徐州花卉市场,厚度(30±1.5)μm;未使用过的聚氯乙烯(PVC)薄膜:购于徐州花卉市场,厚度(50±1.5)μm;丙酮(CHCOCH):AR,南京大光明仪器有限公司;乙醇(CH3CH2OH):AR,南京化学试剂股份有限公司。

1.2 试验设备

平板硫化热压机:型号为X16,中国青岛亚东橡机有限公司;介质阻挡等离子体设备:ZD⁃1000B,南京苏曼等离子体科技有限公司;X 射线光电子能谱测试仪:型号ESCALAB 250 system,赛默飞世尔科技有限公司;微机控制电子万能力学试验机:型号SANS,美特斯工业有限公司。

1.3 试验方法

1.3.1 等离子体处理

将热塑性树脂薄膜裁成300 mm×300 mm 幅面,用丙酮和无水乙醇混合溶液清洗,并在室温下干燥30 min;杨木单板也裁切成300 mm×300 mm幅面。采用课题组与苏曼公司合作研发的介质阻挡等离子体连续处理装置(型号ZD⁃1000B)对薄膜进行处理。处理功率为4.5 kW,处理速度为8 m/min。

1.3.2 胶合板的制备

将上述等离子体处理的热塑性树脂薄膜均匀地铺在每两层单板之间,按照相邻单板纹理垂直的原则正交叠加,组坯完成后依次进行热压、冷压,制备3 层结构胶合板。冷压工序是为避免冷却过程中热塑性树脂收缩产生内应力。冷压压力与热压压力均为1.0 MPa,时间为10 min。根据热塑性树脂的种类采用不同的热压温度和施胶量,其中:LLDPE 胶合板的施胶量为4 层LLDPE 薄膜(约32 g/m2),热压温度150 ℃;PP 胶合板的施胶量为3层PP 薄膜(约50 g/m2),热压温度为190 ℃;PVC胶合板的施胶量为3 层PVC 薄膜(约46 g/m2),热压温度为180 ℃。在相同的热压条件下,以未经处理的热塑性树脂薄膜为胶黏剂制备的胶合板作为对照。

1.3.3 胶合板性能测试

1)胶合强度:参照GB/T 9846.3—2015《普通胶合板》中I 类或Ⅱ类胶合板的测量标准检测胶合板的胶合强度和木破率,每组试验重复3 次,即每组工艺条件下选取36 个试样。

2)胶合板甲醛释放量:参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中的干燥器法对胶合板中甲醛释放量进行测定。

本试验采用乙酰丙酮法测定胶合板中甲醛释放量,试验绘制了甲醛溶液的标准曲线,线性范围为0~15 mg/L,斜率为11.877,线性回归系数R2=0.061。

1.3.4 胶接界面形貌

利用切片机将胶合试件的端面抛光,并进行喷金处理,利用扫描电镜(SEM)观察胶合板的界面结构。

1.3.5 X 射线光电子能谱分析

利用X 射线光电子能谱对等离子体处理前后热塑性树脂薄膜表面化学组分及元素价态的变化进行分析。

2 结果与分析

2.1 等离子体处理对胶合板胶合强度的影响

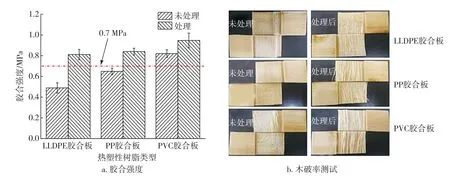

等离子体处理前后以热塑性树脂薄膜为胶黏剂制备的胶合板胶合强度和木破率如图1 所示。由图1a 可知,等离子体处理后胶合板的胶合强度呈上升趋势,且均达到了国家Ⅱ类胶合板的标准要求(≥0.7 MPa)。说明等离子体处理可以改善热塑性树脂薄膜与单板的界面相容性,这是由于空气介质阻挡放电产生的等离子体能在树脂表面发生氧化作用[11-12]。在对空气进行介质阻挡放电过程中,空气中的氧气易被激发形成氧原子、O+、O-等活性基团[13],具有很高的能量水平,能使树脂表面的共价键发生断裂,并在新的断裂位点上引入活性基团,从而在树脂表面引入羟基、羰基、羧基等极性的含氧官能团[14]。因此等离子体处理后,树脂表面拥有大量的自由基,形成活性表面,通过与杨木单板表面的羟基等产生化学作用,提高了两者之间的化学结合力。此外,等离子体在树脂表面引入的含氧基团提高了表面极性,使杨木与树脂间的相容性提高,从而使树脂更易附着在木材的孔隙结构中。因此,在化学作用力和机械啮合的协同作用下,等离子体处理后胶合板的胶合强度得到了明显提高。

等离子体处理LLDPE 后,LLDPE/杨木胶合板的胶合强度从0.49 MPa 增至0.81 MPa,提高了65.3%;而未处理的PP/杨木胶合板的胶合强度仅为0.65 MPa,未达到国家标准,等离子体处理后胶合强度可达0.84 MPa,达到了国家Ⅱ类胶合板的标准。说明等离子体处理后的LLDPE、PP 薄膜作为胶黏剂制备的胶合板均能达到Ⅱ类胶合板的使用要求。此外,由于PVC 自身强度较高,未经等离子体处理的PVC/杨木胶合板的胶合强度为0.79 MPa,已达到Ⅱ类板的标准要求。按照GB/T 9846.3—2015 中Ⅰ类胶合板胶合强度的方法进行测试,未处理的PVC/杨木胶合板的胶合强度为0.53 MPa,而等离子体处理后PVC/杨木胶合板的胶合强度为0.79 MPa,可达到国家Ⅰ类胶合板的标准要求。由于等离子体处理后的热塑性树脂表面极性的提高,薄膜能够附着在杨木单板表面,并且两者之间的化学作用力也有所增强,因此胶合板的木破率也有所提高(图1b)。其中,LLDPE 和PP胶合板的木破率从未处理的0%分别提高到5%和15%左右,而PVC 胶合板的木破率也从未处理时的5%提高到20%。

图1 等离子体处理前后不同热塑性树脂薄膜制备的胶合板胶合强度和木破率Fig.1 Bonding strength(a)and wood failure ratio(b)of plywood with different adhesives before and after plasma treatment

对等离子体处理前后胶合板胶合强度进行方差分析和显著性检验,其结果见表1。由单因素方差分析检验可得,LLDPE、PP、PVC 胶合板的P值均小于0.05,说明处理前后胶合强度有显著差异,也说明等离子体处理能改善热塑性树脂与杨木单板之间的界面相容性,显著提高胶合强度。

表1 等离子体处理后不同种类胶合板的方差分析及显著性检验Table 1 Variance analysis and significance test of plywood with differnent treatment conditions

2.2 等离子体处理对树脂表面化学组成的影响

2.2.1 LLDPE 表面化学分析

LLDPE 的主要化学组成元素为C 和H。可以通过X 射线光电子能谱仪(XPS)测量材料表面的化学组成和元素价态信息,了解原子周围的化学环境。其中,C 原子按照其与O 原子结合方式的不同可分为4 种类型:(285.0±0.1)eV 对应于脂肪族碳C1(C—C/C—H),(286.5±0.1)eV、(287.8±0.1)eV 和(289.1±0.1)eV 可分别归属于C2(C—O)、C3(C=O/O—C—O)和C4(O—C=O)[15]。

通过对C 和O 原子等常见原子的电子结合能分析,可以知道等离子体处理前后LLDPE 表面的化学结构及化学组分的变化。由表2 可知,等离子体处理后,LLDPE 表面的O 和N 元素含量明显增加,O/C 比值从0.02 增加到0.11,这种碳和氧含量的变化表明在等离子体处理中LLDPE 表面有氧的累积。这是因为空气中的氧气易被等离子体激发形成自由基,在LLDPE 表面发生氧化反应[11],从而引起LLDPE 表面O/C 比值和氧元素含量的增加。此外,LLDPE 中N 元素含量的增加,也说明了等离子体处理期间空气中的氮气被等离子体激发,含氮官能团负载于LLDPE 表面[16]。

表2 等离子体处理前后LLDPE 不同元素的比例Table 2 Elemental composition of LLDPE before and after plasma treatment

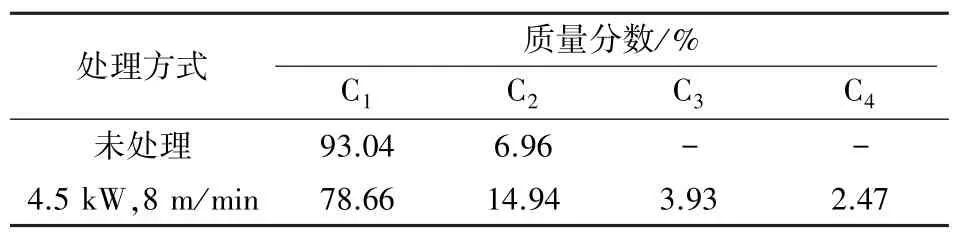

进一步对C1s进行分峰拟合,研究等离子体处理前后LLDPE 表面C 与O 元素结合方式的变化,如表3 所示。经等离子体处理,LLDPE 中不同形态的C 含量发生了变化,未处理的LLDPE 以C1(C—C/C—H)为主,少量的C2(C—O)是由于LL⁃DPE 加工过程中添加其他化学试剂形成的[17];而等离子体处理后,C1降低了14.38%,C2增加了7.98%,并且出现了新的C、O 结合方式C3(C=O/O—C—O)、C4(O—C=O),说明等离子体使LLDPE 表面分子链中C—C/C—H 共价键断裂,断裂位点与氧自由基发生氧化反应,引入羟基、羰基、羧基等极性含氧官能团[17]。由于等离子体中大量的高能粒子能与LLDPE 表面发生氧化作用,引入含氧官能团,增加LLDPE 表面极性,从而提高了相互作用力和胶合板的胶合强度。

表3 等离子体处理前后LLDPE 表面C1s峰的检测数据Table 3 The C1speak detection data before and after plasma treatment for LLDPE surface

2.2.2 PP 表面化学分析

通过XPS 分析了等离子体处理前后PP 表面化学组成与含量的变化。等离子体处理前后PP中C、O、N 含量变化见表4。由表4 可知,经等离子体处理后,PP 表面的O 元素从3.38%增加至16.27%,O/C 比值从0.035 提高到0.20。PP 表面C、O 元素含量的变化说明等离子体处理对PP 表面化学组成产生影响,引入O 和N 元素;而未处理的PP 因为在加工过程添加了其他物质,导致有少量的O 和N 元素。

表4 等离子体处理前后PP 中不同元素的比例Table 4 Elemental composition of PP before and after plasma treatment

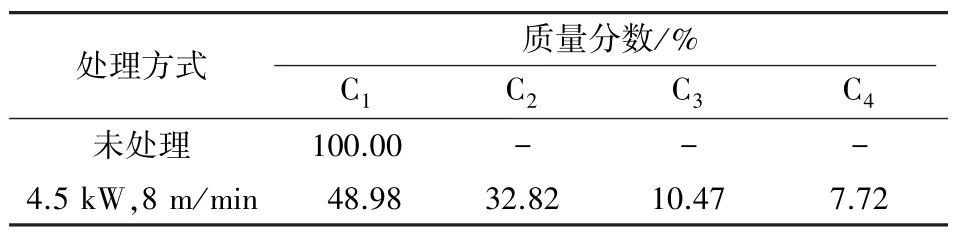

PP 中主要存在C—H 和C=C 两种结构,而等离子体处理后PP 中C 的化学环境将会发生变化,对C 分别在284.98 eV(C1:C—C/C—H)、286.58 eV(C2:C—O/C=N)、288.1 eV(C3:C=O/O—C—O)和289.18 eV(C4:O=C—O)[18]进行分峰拟合。如表5 所示,经过等离子体处理后,碳的结合方式种类有所增加,出现3 种新的C、O 结合方式:C2、C3和C4。这是因为等离子体的氧化作用[19],C1的质量分数下降,说明等离子体使PP 中的C—C 和C—H 键发生断裂,而C2、C3、C4质量分数的显著增加,说明等离子体在PP 表面引入醛、酮、羟基等结构。等离子体处理过程中,介质阻挡放电产生的等离子体中的高能粒子作用于PP 表面,使PP 表面的低能分子链断开,形成新的活性位点,与等离子体中的活性粒子相互作用,在PP 表面引入含氧基团,从而增加PP 表面极性,提高PP 与杨木单板间的相互作用力以及胶合板的胶合强度。

表5 等离子体处理前后PP 表面C1s峰的检测数据Table 5 The C1speak detection data before and after plasma treatment for PP surface

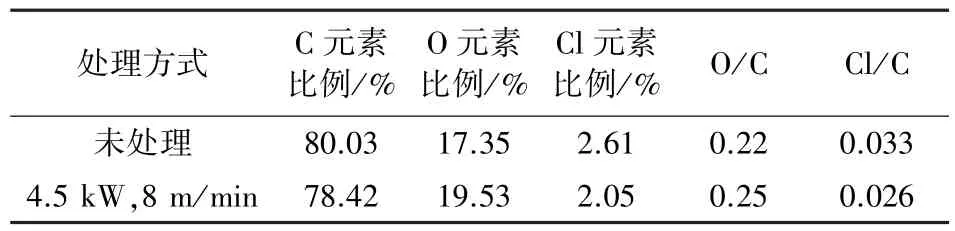

2.2.3 PVC 表面化学分析

等离子体处理前后,PVC 中C、O、Cl 含量的变化如表6 所示。C 元素含量从80.03%下降到78.42%,O 元素和O/C 比值略有增加,Cl 元素的含量和Cl/C 比下降。与等离子体处理前后LLDPE、PP 中氧元素的增加值相比,PVC 中O 元素增加不显著,仅增加了2.18%。由于PVC 结构的不稳定,在加工成塑料薄膜时会添加增塑剂、稳定剂等多种化学试剂,导致未处理的PVC 中O 元素含量丰富;而加工过的PVC 薄膜添加了稳定剂[20],因而在等离子体的作用下也难以发生氧化反应。因此,与LLDPE、PP 的直链结构相比,等离子体处理对PVC的氧化效果不如前两者显著。

PVC 表面C 元素的存在形式主要有C1(C—C/C—H,284.6 eV)、C2(C—Cl/C—O,286.1 eV)、C3(C=O,288.0 eV)和C4(O—C=O,290.2 eV)等4 种[21]。因为在PVC 的加工过程中会添加增塑剂、稳定剂等,所以未处理的PVC 表面C 有4 种结合方式。等离子体处理前后,PVC 中C 与O 的结合方式种类不发生改变,仅在含量上有所变化(表7)。等离子体处理后C1和C2减少,因为PVC 中的HCl 不稳定,等离子体处理会使PVC 发生脱氯反应[22];而C4质量分数总量增加,说明在PVC 中有含氧基团的引入[23]。因为加工后PVC 不同于LL⁃DPE、PP 的直链结构,一般为交联结构。在等离子体处理过程中会产生大量的高能粒子,作用于PVC 表面,导致PVC 发生脱氯反应,并引入新的含氧基团,提高了PVC 与木材之间的化学作用力,从而增强了PVC/杨木胶合板的胶合强度。

表6 等离子体处理前后PVC 不同元素的比例Table 6 Elemental composition of PVC before and after plasma treatment

表7 等离子体处理前后PVC 表面C1s峰的检测数据Table 7 The C1speak detection data before and after plasma treatment for PVC surface

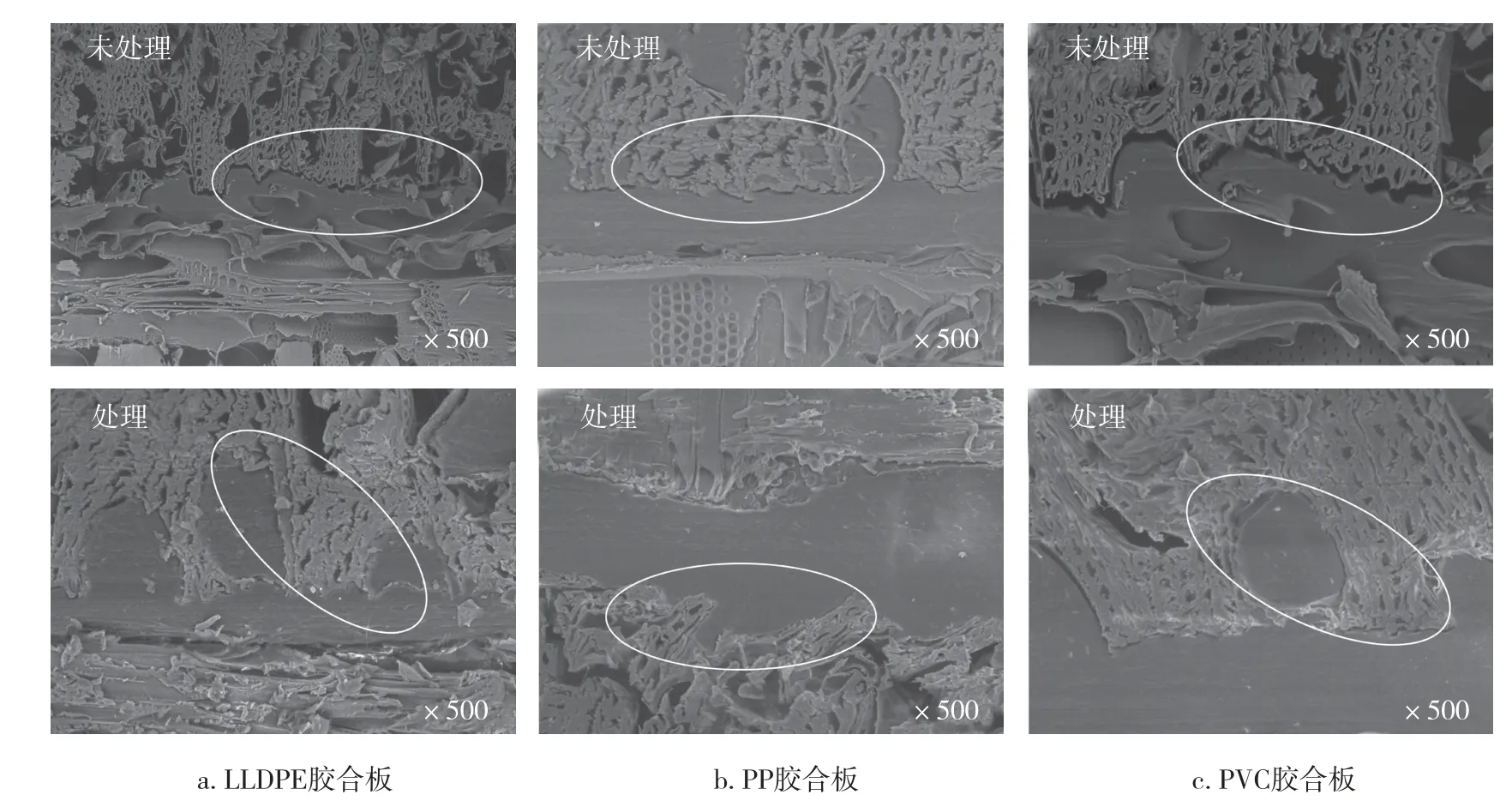

2.3 胶合板的胶合界面形貌分析

等离子体处理对杨木单板与热塑性树脂薄膜胶合界面结构的影响如图2 所示。由图2 可见,热塑性树脂薄膜在热压过程中能够流动并渗透进杨木单板的孔隙结构中,形成连续的胶层和机械啮合结构。从未处理试样可见,薄膜与杨木单板之间存在较大的间隙,说明界面结合力较弱。这是因为未处理的LLDPE、PP、PVC 表面是非极性,与极性杨木单板的界面相容性差,使热塑性树脂薄膜难以在杨木单板表面附着,因此薄膜与杨木单板易发生剥离,导致该胶合板的胶合强度较低;而从处理后的试样可看出,热塑性树脂薄膜与杨木单板之间的间隙明显变小,且有部分树脂能够附着在杨木单板表面。这是因为等离子体处理后的树脂薄膜与杨木单板的相容性变好,两者间的化学作用力也增强,树脂薄膜更易附着在杨木单板表面,形成较强的机械啮合,从而提高了胶合板的胶合强度。由此进一步证明,等离子体处理通过在薄膜表面引入含氧基团,提高树脂薄膜表面的极性,并在化学结合和机械啮合的协同作用下提高胶合板的胶合强度。

图2 等离子体处理前后胶合板的胶接界面结构Fig.2 Bonding interface of plywood before and after plasma treatment

2.4 胶合板甲醛释放量

人造板中甲醛主要来源于醛类胶黏剂,因此将热塑性树脂薄膜用作木材胶黏剂制备胶合板,可从根源上解决胶合板中甲醛释放的问题。选取未处理的热塑性树脂薄膜与杨木单板制备的胶合板进行甲醛释放量测量,其测定结果分别为LLDPE 胶合板0.073 8 mg/L、PP 胶合板0.073 7 mg/L 和PVC 胶合板0.074 3 mg/L,仅测出微量的甲醛。根据文献报道,此处所测得的甲醛释放量主要来源于木材本身[24],其值远低于国家标准,可满足室内使用要求。

3 结论

将等离子体处理前后的热塑性树脂薄膜用作木材胶黏剂制备无醛胶合板,探讨等离子体处理对热塑性树脂表面化学成分和胶合板胶合界面结构、胶合强度的影响,得出以下结论:

1)等离子体处理可在热塑性树脂薄膜(LLDPE、PP、PVC)表面发生氧化作用,引入含氧官能团,提高了树脂与杨木单板间化学作用力,从而提高树脂在单板表面的附着,树脂薄膜与杨木的胶合界面结合更紧密。

2)经等离子体处理的热塑性树脂薄膜作为胶黏剂制备的胶合板,其胶合强度有显著提高,其中LLDPE/杨木胶合板的胶合强度从0.49 MPa 增至0.81 MPa;PP/杨木胶合板的胶合强度提高了29.23%;其中等离子体处理后的PVC/杨木胶合板的胶合强度能达到国家Ⅰ类胶合板的标准要求,能达到0.79 MPa。

3)用热塑性树脂薄膜代替木材胶黏制备胶合板,LLDPE、PP、PVC 胶合板的甲醛释放量分别为0.073 8,0.073 7 和0.074 3 mg/L,都远低于国家标准要求。

因此,用介质阻挡放电等离子体对热塑性树脂薄膜进行表面改性,可以明显改善其与杨木单板的界面相容性,使制备的胶合板具有良好物理性能和环保性。