批量生产中一种快速换型专用组合机床的应用

■ 山东汽车制造有限公司 (山东烟台 264000) 于春莉

■ 山东大柴缸体缸盖股份有限公司 (山东烟台 264000) 李慧泉

在发动机气缸体批量生产中,经常会存在不同型号的类似产品共线生产的情况。为了节省资源,降低制造成本,大多数企业会采用主轴箱兼顾多种机型、更换机床刀具和更换夹具定位零件的形式来实现。此方案存在如下弊端:不同产品加工面上的孔由于相互干涉,还需另外安排设备加工。这样既增加了设备投入,又因工序的增加而增加了人员投入,从而提高了产品的制造成本。

1. 方案初想

公司需批量生产CC和YC两种气缸体。根据现有车间布局,两种产品需共线生产。但是两种产品侧面孔系却相差很大,很难实现共用专用组合机床,如果要把两种产品的侧面加工完需投入多台专机。公司希望通过设计一机多用的专用组合机床,快速换型,减少换线时间和设备投入。

2. 机床设计

为了实现两种外形差异较大气缸体共用一台专用组合机床来加工侧面孔,且快速换型及减少换线时间、设备投入,我们需要考虑主轴箱是否能兼顾、是否不更换机床刀具和夹具定位零件。由于两种气缸体的侧面形状差别较大,孔系也很复杂,我们选择先设计一台加工气缸体侧面孔的专用组合机床。

首先,为了实现在一台专用组合机床上最大限度的多加工孔,我们考虑一台机床多个主轴箱的方案。

方案一:主轴箱平行布置,即用两工位的加工方式。这种布置要求工件必须是通过式的,机床需横跨辊道线,而且机床的宽度会增加一倍,主轴箱也会增大一倍多。

方案二:主轴箱一字布置,用传动系统左右各带一个主轴箱,通过旋转主轴箱机构,用不同的主轴箱来加工不同型号的气缸体。满足工件输送为推拉式的要求,而且机床宽度小,减少底座、夹具体的宽度,节省空间和制造成本。另外单个主轴箱自带钻模板,解决不同型号产品孔系不一样的问题。

根据公司生产实际情况选择方案二。

3. 结构解析

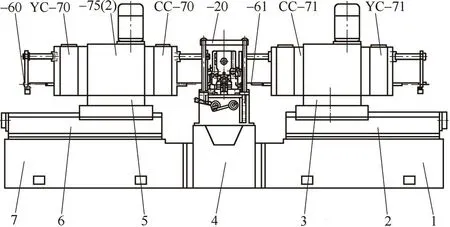

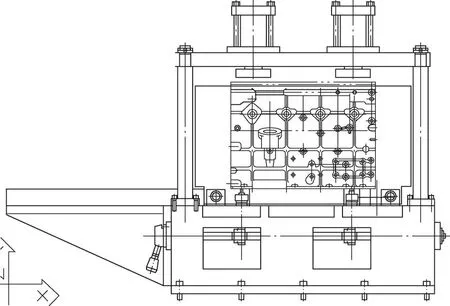

机床外观如图1所示。整个机床由两个侧底座、一个中间底座、两个滑台、两个回转工作台、两套主轴箱系统、两套刀具和一套夹具组成。

图1 机床外观

首先,确定机床总体方案,上料高度为1 000mm,上料方式为推拉式,采用一面两销的定位方式,手动插销,顶面液压夹紧。加工不同型号的产品时通过回转工作台来自动更换主轴箱。

(1)主轴箱系统 本机床共有两套主轴箱系统,左右各一个。每个主轴箱系统由两个主轴箱、一个动力箱组成。左侧主轴箱系统由YC-70、75、CC-70组成,右侧主轴箱系统由YC-71、75、CC-71组成。YC-70、CC-70、YC-71、CC-71为主轴箱,75为动力箱,如图1所示。

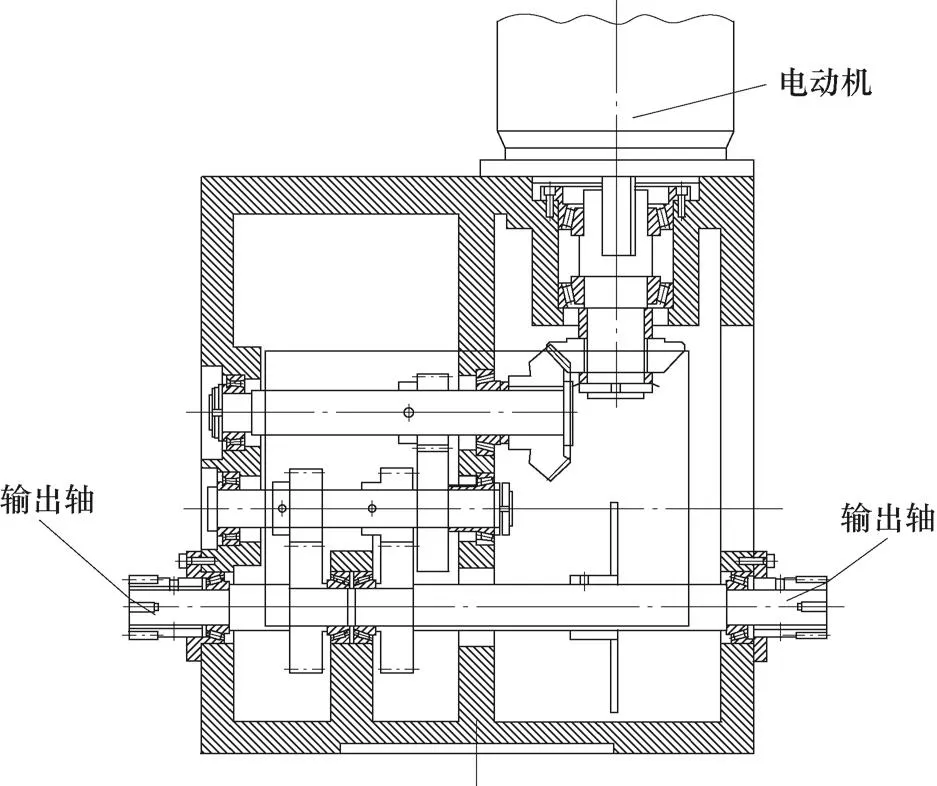

由于主轴箱为一字排列,动力箱电动机无法与主轴平行放置,因此采用顶置方式放置,利用伞齿轮传动,通过两根传动轴降速后输出动力。动力箱前后端面与主轴箱用螺栓联接,两套定位销定位。传动轴采用埋头传动轴,避免与主轴箱传动轴干涉,具体结构如图2所示。因为气缸体加工孔系加工的主轴转速一般为700r/min,降速后输入主轴箱的转速为电动机转速的一半,所以在设计主轴箱传动系统时减少了降速的环节,从而减少了传动轴的数量,降低了机床的制造成本。动力箱与回转工作台联接,实现主轴箱的回转。

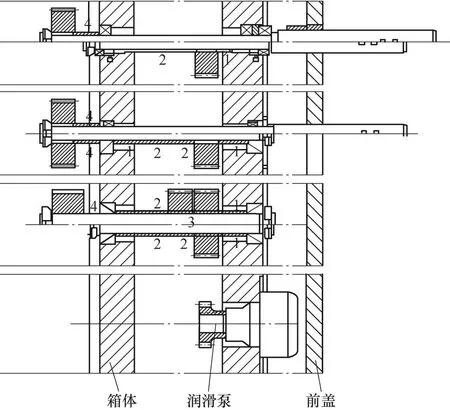

主轴箱由箱体、前盖、主轴、传动轴、齿轮及附加机构组成。如图3所示。

主轴箱内自带润滑泵,通过分油器将润滑油喷溅在主轴箱内的各个传动齿轮上,进行润滑。

(2)夹具 夹具采用一面两销,手动插销,液压夹紧的方式。夹紧油缸布置在夹具上盖上,上盖与夹具体用4根支柱支撑如图4所示。

图2 动力箱

图3 主轴箱

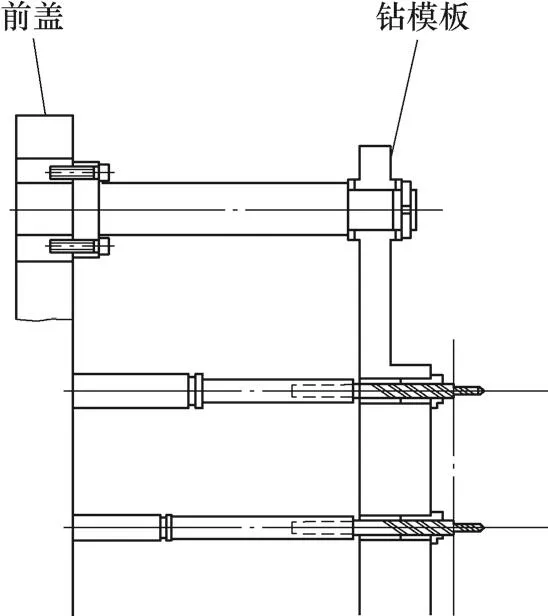

为了实现不同型号产品的快速换线,钻模板用两根定位轴固定在主轴箱前盖上,随主轴箱一起旋转。通过前盖上定位轴的安装孔的镗孔坐标、前盖定位销孔的镗孔坐标、钻模板上定位轴的安装孔的镗孔坐标和钻模板上加工孔的镗孔坐标的位置度,保证主轴孔与钻模板上加工孔的位置精度如图5所示。

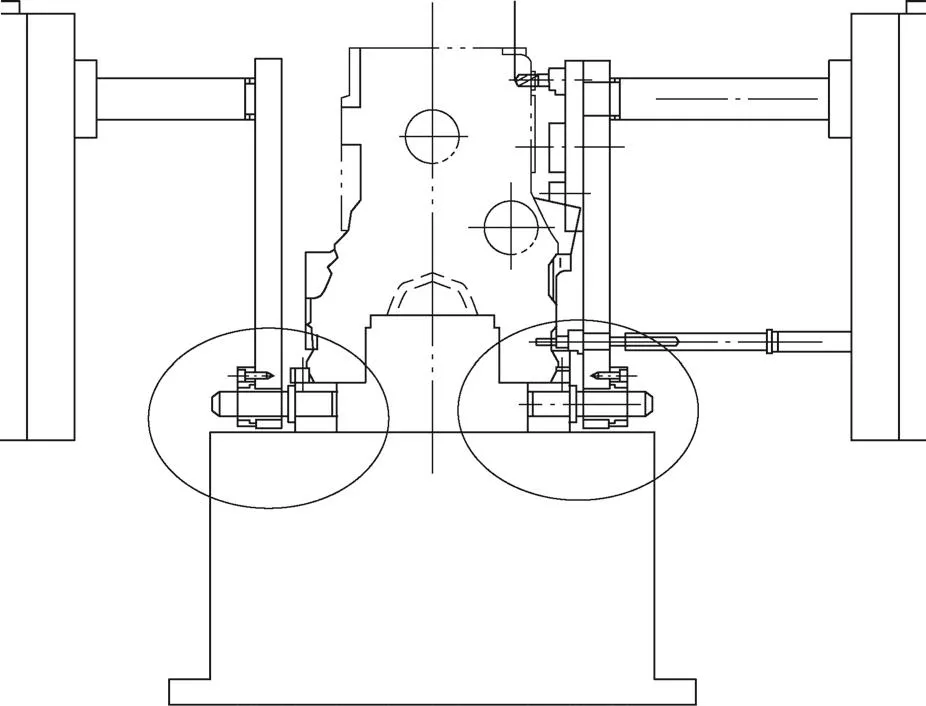

钻模板上镗定位孔,夹具体上有两个定位支座,支座上布置两个定位销,滑台工进时定位销插入钻模板上定位孔内的定位套内,实现钻模板与夹具的定位。如图6所示。

夹具体上的定位块保证与手动插销销孔的位置度,从而保证了钻模板上的镗孔与工件的位置度。

夹具体上根据产品尺寸布置两套定位销。加工不同产品时,将其中一套定位销撤掉。

(3)刀具 加工不同型号的气缸体时,主轴箱上配备相应的刀具。更换品种时不必调整刀具。

4. 结语

通过这种快速换型专用组合机床的应用,不仅实现了不同产品型号的气缸体共线生产,减少机床的结构尺寸,而且还能最大限度的在一道工序上完成多孔加工,减少生产线设备和人员投入,降低了产品加工成本。

图4 夹具

图5 前盖与钻模板的联接

图6 钻模板与夹具定位