发电厂阀控铅酸蓄电池智能维护技术研究与实践

王 聪

(广东粤泷发电有限责任公司,广东 罗定 527200)

0 引 言

法国人普兰特早在1859年就发明了铅酸蓄电池,经过近160年的不断发展,以AGM和GEL两种具有先进代表性的阀控密封式铅酸蓄电池,在交通运输、国防军事、电力能源、网络通信等各个领域得到广泛应用。但实践证明,发电厂在蓄电池的使用过程中,因为监测技术和维护条件限制,严重影响蓄电池的使用寿命。需要应用智能维护平台,可靠监测和及时发现蓄电池运行中出现的问题,并给出有针对性的维护方案。这对延长蓄电池的使用寿命、提高经济效益、减少环境污染都有极其重要的意义[1]。

1 发电厂蓄电池维护技术现状

1.1 早期蓄电池使用情况

阀控密封式铅酸蓄电池在发电厂得到了广泛应用,以罗定电厂为例,全厂包括有两台机组直流系统、220 kV配电直流系统、通信直流系统、UPS等共9组不同容量、不同电压等级的蓄电池组,早期由于没有在线监测系统,维护技术落后,基本靠人工定期测量电池电压、温度等运行参数,使得蓄电池使用寿命大大缩短,虽然使用国际知名品牌的蓄电池,但投入运行后,整组蓄电池平均5~8年容量就低于80%,无法达到厂家设计寿命。

1.2 发电厂蓄电池维护技术发展

随着智能高频开关电源和蓄电池监测装置的应用,电厂蓄电池维护水平明显提升,主要表现在如下3点。

(1)电厂内使用的蓄电池组长期处于浮充状态,浮充电流既要补充铅酸蓄电池自放电损失,还要维持铅酸蓄电池内部的氧循环,若能够精确控制浮充电压,就意味着能够严格控制氢气的产生,避免阀控密封式铅酸蓄电池过早失水。目前,大多数智能高频开关电源都具有温度补偿功能,用户能够根据蓄电池厂家的技术指导设置温度补偿系数,高频开关电源能够随着蓄电池温度变化进行自动调节。

(2)电厂内使用的蓄电池组大多为在线式浮充供电,即高频开关电源一方面给负载供电,另一方面要满足蓄电池浮充供电要求,当负载电流变化较大时,智能高频开关电源能够稳定浮充电压,使得铅酸蓄电池有较长的浮充使用寿命。

(3)用蓄电池在线监测装置代替人工定期测量模式,实时采集单体电池电压、温度数据,并且通过直流法或交流法定期测量蓄电池内阻,可以及时了解到蓄电池运行情况,为在线分析评估蓄电池容量提供数据支撑,有利于开展针对性的维护工作[2]。

1.3 蓄电池维护目前仍存在的主要问题

(1)仍以罗定电厂为例,电厂内多达9组不同电压等级、不同容量的蓄电池组,智能高频开关电源、蓄电池监测装置品牌不一,兼容性差,无法集中管理,为数据采集分析带来很大困难。

(2)通过定期进行全容量核对性放电测试,结合在线评估蓄电池运行状态,可以明显延长蓄电池组的使用寿命。但很多蓄电池在线监测技术仅通过测量阀控密封式铅酸蓄电池内阻来推断蓄电池容量,然而试验结果表明,在蓄电池容量不低于80%时,内阻变化并不明显,在加上蓄电池内阻测量精度不高,不能同蓄电池容量量化对应,要分析判断蓄电池早期容量下降较为困难[3]。

2 蓄电池智能维护系统研究

基于目前电厂内阀控密封式铅酸蓄电池使用条件,充分利用现有资源进行监控和数据传递,通过实时采集蓄电池电压、电流、内阻、温度、运行时间等参数,建立整组蓄电池分析数据库,从新蓄电池投运开始,使用统计学方法,建立数学模型,综合对比分析采集数据,得出蓄电池容量评估结论,提早发现容量下降较快的蓄电池,进而采取单体修复方案,延长整组蓄电池的使用寿命[4]。

2.1 系统构架

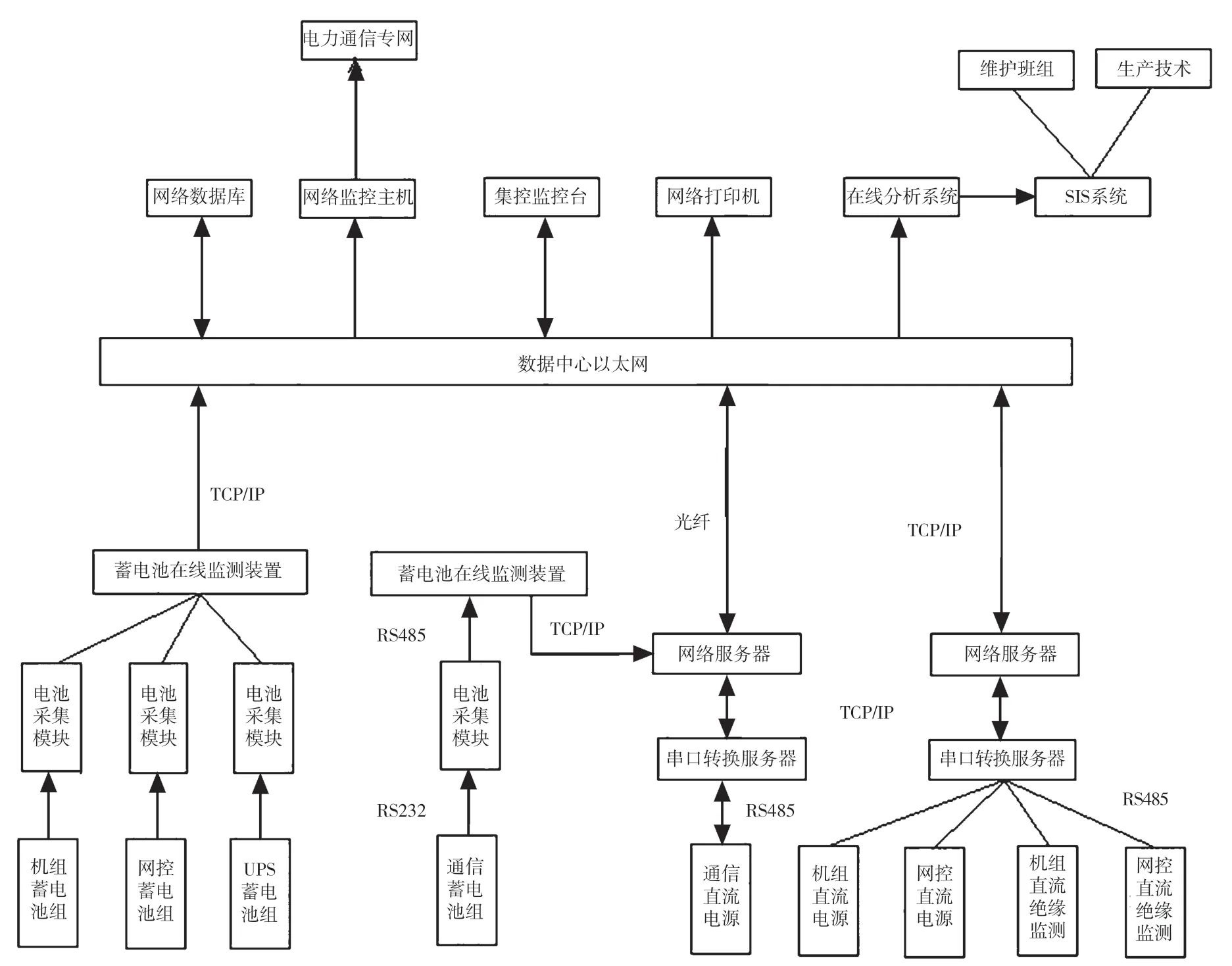

蓄电池智能维护系统结构如图1所示,整个系统分为3个部分,即数据采集区、数据分析处理区和数据应用区。

数据采集区:主要将现场直流高频开关电源监控模块、蓄电池在线监控装置、绝缘监测装置采集计算后的数据,通过装置自身RS485串口或TCP网络端口,由串口服务器和网络服务器统一转换成以太网信号,接入数据分析系统。

数据分析处理区:分析系统将现场采集的数据进行有效分析,确认数据真实性后,根据系统数据库IO点进行存储;利用统计学方法,将数据进行建模;通过方差分析,找出离散度变化明显的数据组,对应单体电池各种采集数据,进行整组蓄电池均匀性分析;结合阀控密封式铅酸蓄电池出厂参数和厂家指导建议,给出综合性结论。

数据应用区:建立与电厂集控室、设备维护后台、电厂数据大区(SIS)的信息传递,提供丰富的展示界面和报表、报警、历史数据查询等功能;可以根据发电厂需要进行定制信息发布,为发电厂蓄电池维护建立智能数据平台;同时,提供电力通信专网接口,支持直流系统数据发送调度数据网。

图1 蓄电池智能维护系统

2.2 主要功能及特点

(1)蓄电池实时监控。电厂内所有蓄电池组按系统进行分类,分组显示电池整组电压、电流及单体电压、温度、内阻等运行状态,提供历史曲线和报表查询功能。

(2)直流屏实时监控。能够采集直流高频开关电源实时数据,包括整流模块信息、交流电源信息、直流母线及负载信息、绝缘监测等,同时支持告警信息、历史数据和报表查询。

(3)蓄电池核容试验。支持在定期进行蓄电池核容试验时,自动投入假负载,并稳定控制放电电流;同时,采集整组及单体蓄电池电压、电流、温度、内阻等数据,建立蓄电池核容试验分析报表和数据曲线。

(4)蓄电池趋势分析。根据采集的蓄电池浮充运行数据、蓄电池核容试验数据、蓄电池带负载放电数据进行综合分析,建立蓄电池性能变化趋势模型,同时将综合数据变化明显的蓄电池进行标注,提示维护人员进行检查和进行单体修复。

(5)GPS对时功能。可接入IRIG-B码对时信号,实现GPS硬对时。

(6)系统采用Linux操作系统,提高系统安全防护水平;设计充分考虑现有资源,节约成本;采用先进数据网络传输技术,兼容性强,能够接入现场不同品牌型号的采集设备。

2.3 关键技术应用

2.3.1 蓄电池性能分析技术

在系统软件中建立电池性能变化趋势模型,通过采集蓄电池浮充、均充、放电时的各项数据,方差分析单体电池电压离散度的变化、整组蓄电池电压离散度变化、温度离散度变化以及单体电池内阻值变化,得出蓄电池性能变化结论。通过长期运行统计分析及核容试验数据分析可知,蓄电池性能出现劣化的初期表现,都伴有自身电压离散度变大、相对整组电压离散度变大及内阻值变大,在充电后期温度也有明显升高,随着蓄电池使用的增加,电池性能不断劣化,所表现出的离散度也逐渐增大。基于这样的变化规律,建立数学分析模型,将各种分析数据进行关联,并通过模糊算法,根据一定时间的数据分析,修正查表计算参数,提高系统自适应性,从而提高了分析的准确性。然后对比利用蓄电池内阻变化进行分析判断的方案,更加科学、准确和有效。

2.3.2 蓄电池智能维护系统设计

发电厂使用多组不同电压、不同容量的蓄电池组,智能高频开关电源、蓄电池在线监测装置品牌不一,这些装置本身的数据类型和接口都有差别,为数据采集带来诸多困难。这就需要建立兼容性很强的数据系统,并且能够接受多种数据传输类型。系统采用先进的串口转换服务器及网络服务器,将多种传输类型转换成统一的TCP以太网模式;应用先进的数据传输协议透明技术,解决各种协议兼容性问题;通过特殊编码,使得数据中心用户可以极为方便的进行在线配置,数据传输过程中不在进行解码,完全透明转发;在今后进行设备改造或新增设备时,不需要针对现场设备进行过多组态。系统配置简单实用,用户容易接受,有很好的推广应用价值。

3 效益分析

蓄电池智能维护系统的投入运行,不再需要人工进行测量和核容试验,提高了企业管理水平和工作效能。同时,通过先进的智能维护技术,提早发现并解决蓄电池早期劣化问题,从而延长蓄电池整组使用寿命。以1 000 A时蓄电池组为例,目前采用国际知名品牌,价格一般在30~50万元不等,若使用智能维护系统,蓄电池可以达到12~15年的设计寿命,每组蓄电池每年节约资金1.5万元。

从节能环保方面考虑,以罗定电厂为例,蓄电池平均寿命延长5年计算,电厂使用蓄电池总容量为6 000 A时,5年共减少3 750 A时蓄电池更换,相当于节约用电6×105kW·h,节水0.4 t,节约铅合金520 t,减少废水3 600 t,铅污染物0.1 t,节能减排效果显著。

4 结论和展望

阀控密封式铅酸蓄电池是发电厂直流系统的关键后备电源,蓄电池智能维护系统的投入使用,取代了传统蓄电池维护测试方法,解决了蓄电池维护过程中长期存在的主要问题,实现真正的智能化、网络化、数据化管理。维护系统通过建立数据分析模型,开展蓄电池早期诊断,及时发现并修复容量降低的蓄电池,延长整组蓄电池使用寿命,从而提高发电厂直流系统运行可靠性,降低维护成本,减少环境污染。蓄电池智能维护系统具有较强的经济效益和社会效益,是发电厂蓄电池智能维护管理的积极探索和尝试,具有较大的推广应用价值。