电动汽车锂离子动力电池机械安全测试标准分析

(天津大学内燃机研究所 天津 300072)

引言

为了满足降低二氧化碳排放等环保要求,汽车排放标准对燃油汽车提出了越来越严格的要求,新能源汽车已经成为未来汽车的发展方向[1]。在《中国制造2025》和《汽车产业中长期发展规划》指引下,中国新能源汽车产业的战略顶层设计日趋完善,纯电动汽车在我国得到了迅速发展[2]。电动汽车在欧洲、日本和美国也得到了快速发展,在不久的将来,电动汽车定会主导汽车市场。

锂离子动力电池凭借其高比能量、高比功率以及使用寿命较长等方面的优点,得到了越来越多汽车整车企业的认可,使得锂离子动力电池在电动汽车市场占支配地位。本文对国内外电动汽车锂离子动力电池机械安全测试的标准进行了分析和归纳,对标准中存在的问题进行了探讨。

1 国内外标准概述

锂离子动力电池必须通过一系列安全测试,才能在电动汽车上应用。这些安全测试是为了了解和识别电池在非正常状况下的潜在弱点和脆弱性,并确定电池在恶劣条件下的表现。本文主要讨论纯电动汽车用锂离子动力电池机械安全测试项目。

涉及电动汽车锂离子动力电池机械安全测试的的国际标准主要包括:IEC 62660-2:2010《电动道路车辆用锂离子动力蓄电池单体 第2 部分:可靠性和滥用性测试》[3]、ISO 6469-1:2019《电驱动道路车辆安全要求 第1 部分:可再充能量贮存系统》[4](ISO 12405-3:2014《电动道路车辆锂离子牵引电池组和系统的测试规范第3 部分:安全性能要求》[5]目前已被ISO 6469-1:2019 替代)、SAE J2464:2009《电动和混合动力电动汽车可再充能量储存系统的安全和滥用性测试》[6]、SAE J2929:2013《电动和混合动力电池系统安全标准-锂基可充电电池》[7]。

欧盟成员国采用联合国欧洲经济委员会于2013年7 月15 日颁布的ECE R100.02《关于就电力传动系统特殊要求方面进行车辆认证的统一规定》[8]作为强制性标准。其第一部分适用于M 类和N 类公路车辆的电力传动系统,设计最大车速超过25 km/h,并配备一台或多台电动牵引电机;第二部分适用于配备一台或多台电动牵引电机且未永久连接到电网的M 类和N 类公路车辆可充电储能系统(REESS)。

为了适应国内电动汽车及动力电池的发展,2015 年,国家标准化委员会颁布了一系列标准。对于电动汽车CCC 认证,CQC-C1101-2018《强制性产品认证实施细则汽车》中做出如下规定:锂离子电池单体和模块应符合GB/T 31484-2015《电动汽车用动力蓄电池循环寿命要求及试验方法》(6.5 工况循环暂不执行)[9]、GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》(6.3.7 电池模块的挤压试验暂不执行;6.2.8、6.3.8 针刺试验暂不执行)[10]、GB/T 31486-2015《电动汽车用动力蓄电池电性能要求及试验方法》[11]、GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池系统包和测试规程第3 部分安全性要求与测试方法》(对于由车体包覆并构成电池包箱体的,要带箱体/车体测试;电池包或系统尺寸较大,无法进行台架安装测试时,可进行子系统测试)[12]的要求。

2 电动汽车用锂离子动力电池机械安全测试要求

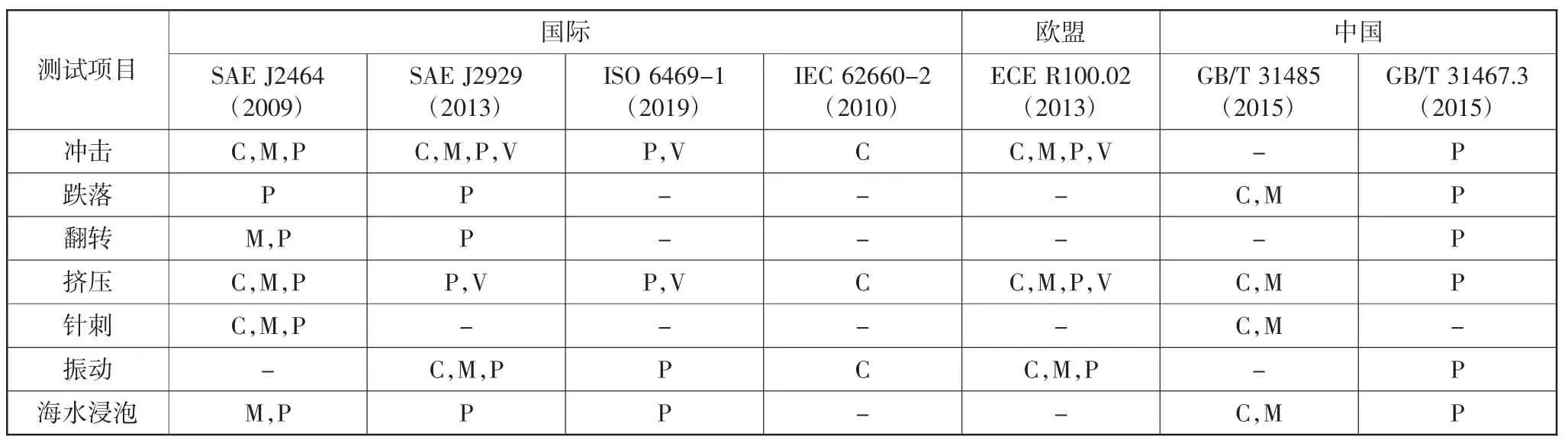

本文主要分析和讨论锂离子动力电池作为纯电动汽车零部件的机械安全测试标准,未涉及整车级别的测试标准。表1 总结了电动汽车用锂离子动力电池相关的国际和国内标准中规定的最常见机械安全性能测试项目。有些标准规定:在某些情况下,可以根据制造商和客户之间的协议进行试验。试验可以在各种级别下分别进行,即电池单体(C)、电池模块(M)、电池包或系统(P)和车辆(V)。

通常,将被测设备(DUT)进行分级。每个级别的定义按照SAE J2464:2009 可以概括为[6]:

表1 电动汽车用锂离子动力电池标准中机械安全性能测试项目概览

电池单体(C):由至少一个阴极和一个阳极以及其它必要的电化学和结构组件组成的储能装置。

电池模块(M):将一个以上电池单体串联和/或并联的方式组合,且只有一对正负极输出端子,作为电源使用的组合体。

电池包或系统(P):互连模块,包括用于机械支持、热管理和电子控制的所有辅助子系统。

标准为每个试验设置了通过/失败要求,将“不着火”、“不爆炸”、“不破裂”和“不泄漏”作为试验的接受准则。

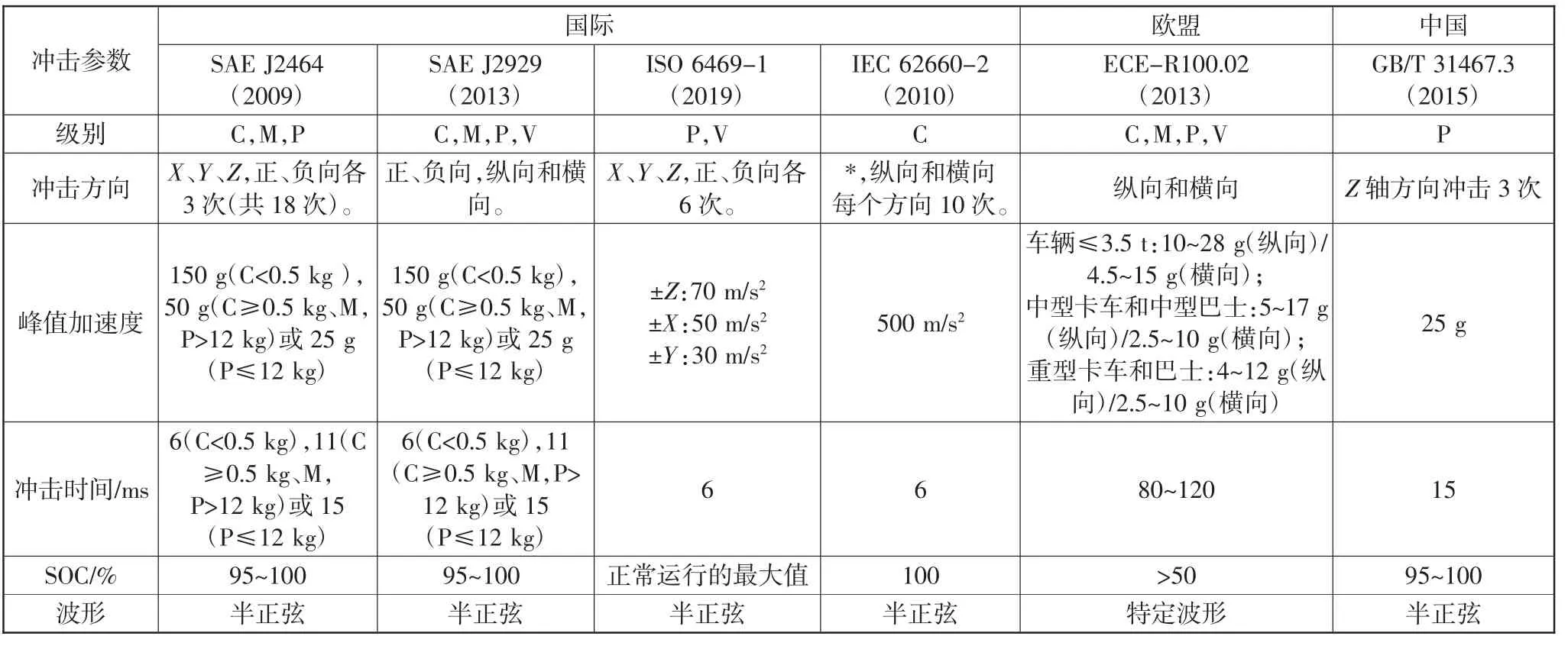

2.1 机械冲击测试

机械冲击测试旨在评估车辆突然加速和/或减速时电池的坚固性。在试验期间,DUT 会承受根据加速度和冲击持续时间定义的冲击力,以适应不同的条件。比如:从电动汽车正常驾驶、在高速行驶中轧到路缘石上直到车辆撞车。表2 所示为各种标准中测试条件(方向、峰值加速度、持续时间、电池荷电状态(SOC)等)的差异。SAE J2464:2009、SAE J2929:2013以及UN 38.3:2015[13]运输标准,都是要求很严格的标准,小于0.5 kg 的电池,其峰值加速度为150 g。对于质量较大的电池,条件有所放宽。我国的标准中,GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》对电池单体和电池模块不要求机械冲击测试,而GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池系统包和测试规程 第3 部分 安全性要求与测试方法》对电池包或系统仅要求在Z 轴方向冲击3 次,是所有标准中要求最低的。

表2 机械冲击测试

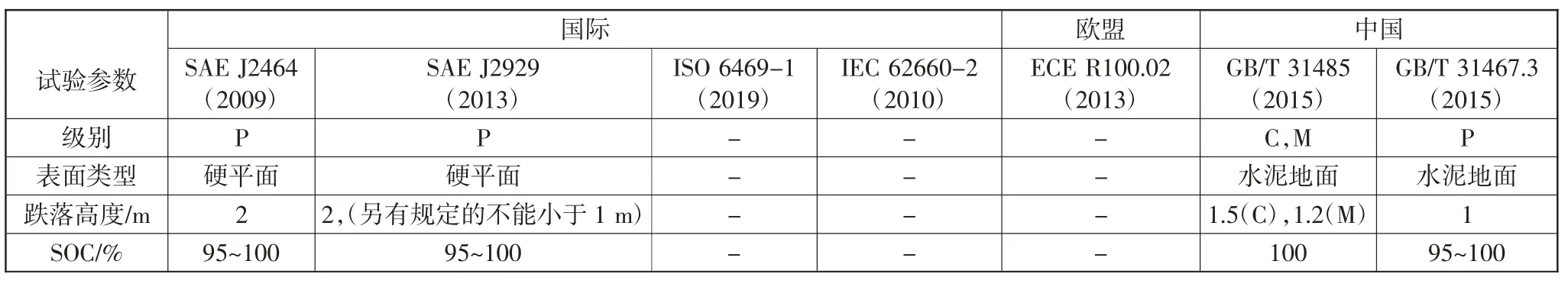

2.2 跌落测试

跌落测试模拟将电池从电动汽车上卸下或将其安装到电动汽车上时意外掉落的情况。表3 列出了对跌落表面类型、跌落高度和SOC 的要求。在测试过程中,让DUT 掉落在刚性平坦的表面(如混凝土地面)上。跌落高度在各种标准中变化较大,为1 m~2 m。因此,可以预期测试的结果会有较大差别。

表3 跌落测试

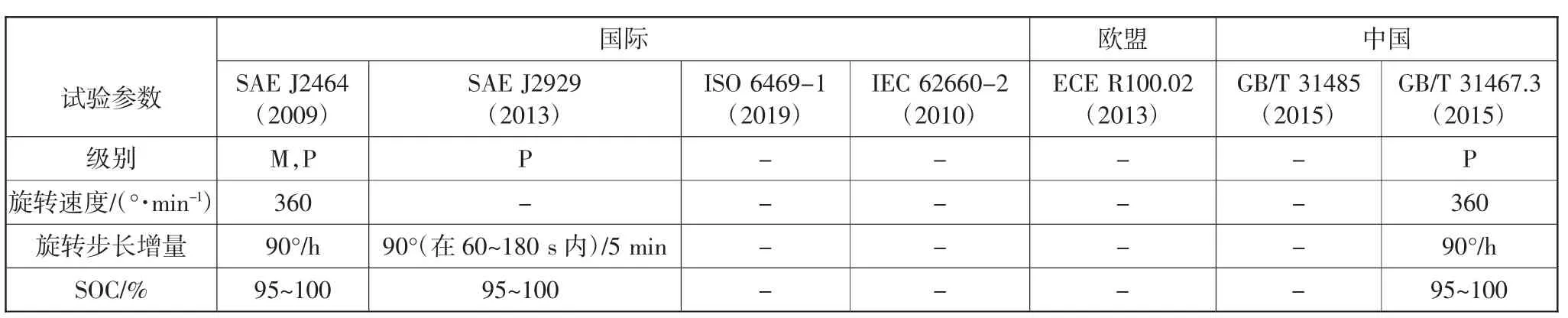

2.3 翻转测试

翻转测试也称为旋转测试,它模拟在事故中可能发生的车辆倾覆。表4 列出了不同标准中试验参数的比较。试验时,将电池组或模块缓慢旋转(如360°/min),以评估是否存在任何泄漏(如电池电解液、冷却液泄漏)或通风孔。然后,将DUT 以90°的增量旋转一次,在每个位置停留1 h,再旋转一整圈。不同测试标准中的测试方法基本一致。

尽管轻型汽车侧翻、翻车事故大量存在,但有些标准(如ECE-R100.02:2013)中没有包含翻转测试。

表4 翻转测试

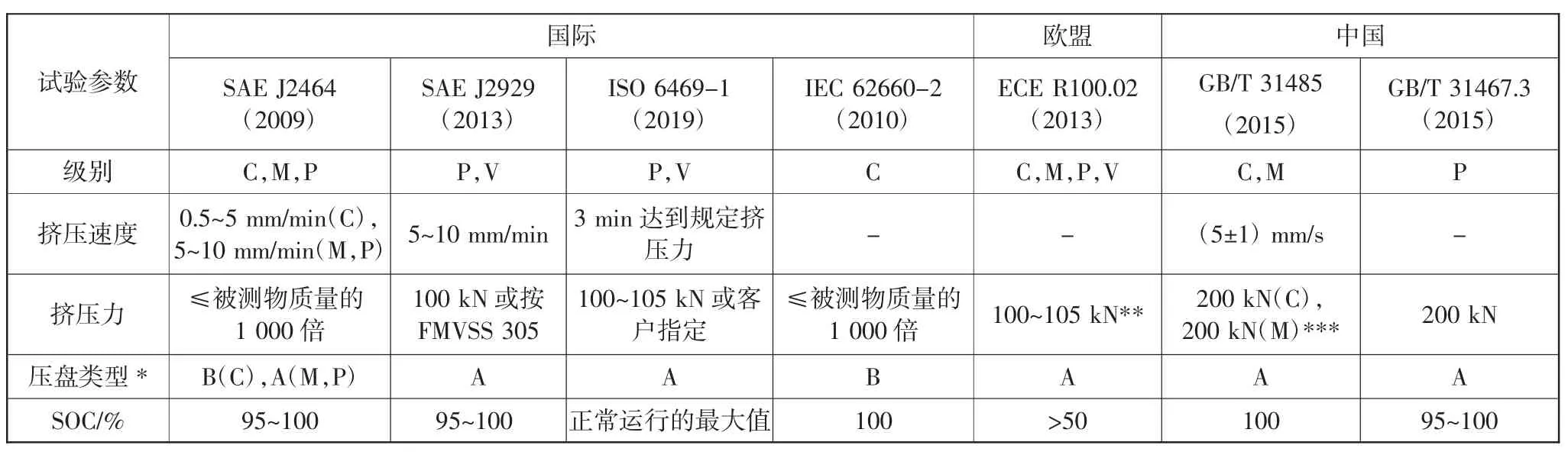

2.4 挤压测试

在挤压测试中,施加的挤压力模拟车辆事故或任何可能损坏电池盒并导致其变形的外部负载力。试验中,通常将带有纹理或肋的电绝缘板向下压到电池上,并压缩到一定程度。例如,压缩到85%,在5 min 后继续压缩至初始尺寸的50%或直至观察到突然的电压降(如降低到原始电池电压的1/3)。通常使用2 种标准化的挤压压盘,即A 型和B 型。对于电池单体水平测试(圆柱或棱柱形),一般采用B 型压盘(如IEC 62660-2:2010 中所述),但GB/T 31485-2015 采用A 型压盘。对于电池模块或包装组件,通常建议使用A 型,这一点GB/T 31467.3-2015 与国际标准及欧盟标准一致。目前,我国电动汽车CCC认证中,电池模块暂时不要求进行挤压测试。

另一个需要引起关注的方面是在零部件级别和车辆级别的测试结果之间的可比性。对现实中有关车辆在选定位置发生变形的事故场景进行研究,得出的结论是最大接触载荷通常<100 kN。在零部件级别和车辆级别测试上,对DUT 施加的压紧力可能不具有可比性。因为,在车辆级别测试中,电池有底盘和电池外壳提供额外保护。此外,实际的事故具有动态性,即电池朝着撞击区域移动,这与防撞板朝着静态电池移动的零部件级别测试不同。

不同标准施加的挤压力、挤压速度、电池的SOC水平有较大差别,因此不同试验之间的试验结果可能不具有可比性。

表5 为不同标准中挤压测试参数的比较。

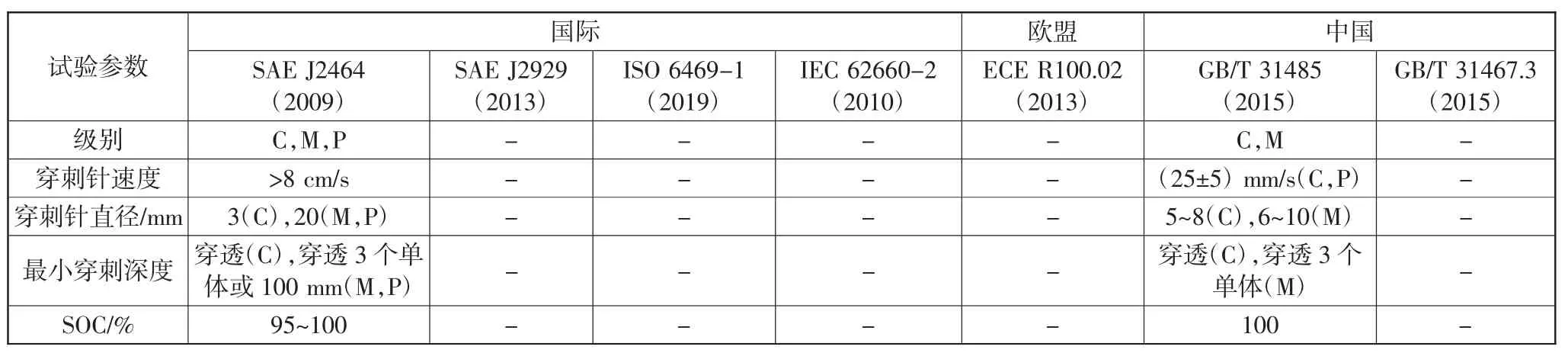

2.5 针刺测试

针刺测试会导致电池中机械和电气损坏。试验是由一根尖锐的钢棒以一定的恒定速度穿过电池,尽管测试的结果是短路,但是这种短路是机械引起的,因此针刺通常被归类为机械测试而不是电气测试。当穿透电池单体并破坏隔板和电极的完整性时,会产生短路并因此释放热量。多个电极层与穿刺针由于短路发生电接触,因此在短时间内会发生相对严重的损坏。由于变形局限于相对较小的区域,因此散热受到很大限制。

表5 挤压测试

根据测试产品的级别,即电池单体(C)、电池模块(M)、电池包或系统(P),穿透深度、穿刺速度和穿刺针的尺寸在不同标准中有所不同。大多数情况下,在电池单体级别,需要一根直径为3 mm 或5~8 mm的钢棒;在电池模块、电池包或系统级别,需要一根直径为20 mm 或6~10 mm 的钢棒。对于电池单体级别,穿透深度至少要穿过整个电池;对于电池模块、电池包或系统级别,要穿过3 个电池单体,或者至少穿过100 mm。在所有情况下,钢棒在测试后的观察期内(如1 h)都保持在原位。

这项研究的实用性受到研究界许多人的质疑,其原因主要有3 个:首先,该试验不能完全代表现实情况下可能发生的事件(如尖锐的物体穿透内部);其次,已经证明该测试并不能代表发自内部的短路;最后,有很多参数(如穿刺针的速度、穿刺针的尺寸和电池的SOC)会严重影响测试结果。此外,不确定穿刺针材料的质量和成分对测试结果的影响,标准中对此没有提供说明。出于上述原因,该测试未包含在表6 所示的许多汽车标准中似乎可以理解。目前,我国电动汽车CCC 认证中也不要求电池进行针刺测试。

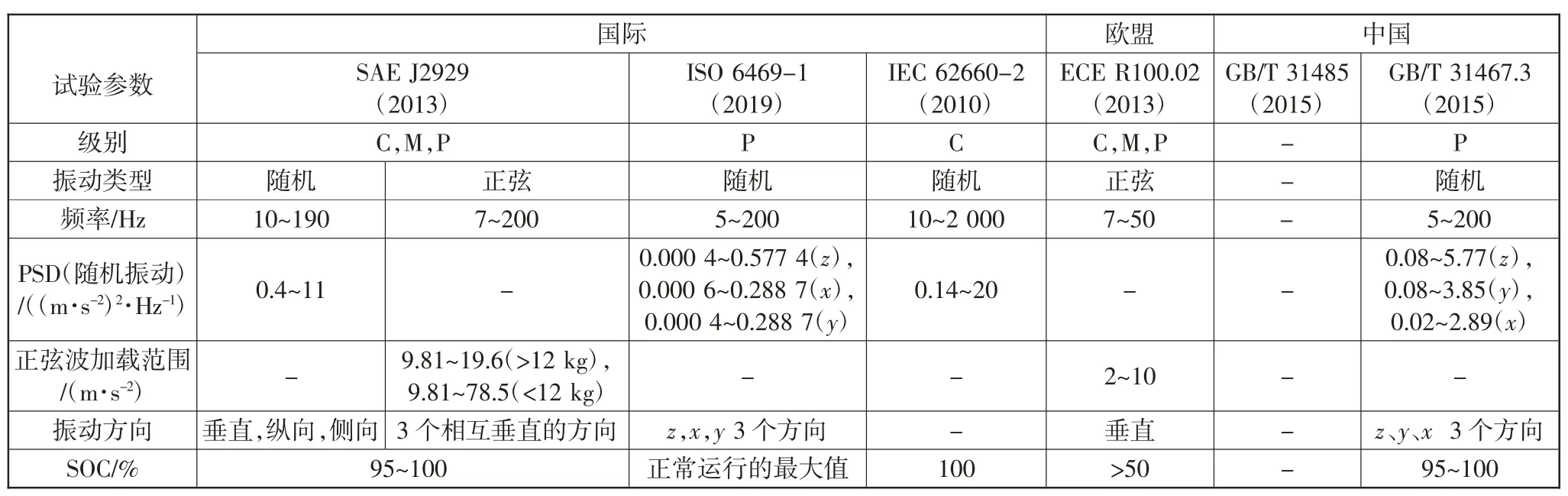

2.6 振动测试

车辆在正常行驶过程中会发生振动,但振动可能会伤害电池。因此,几乎所有标准都包含振动测试。试验的目的是从耐久性、确定设计缺陷的角度来评估长期振动对电池的影响。标准中使用的振动曲线为正弦波和随机振动曲线。正弦扫频测试通常用于识别产品共振,而随机振动则模拟DUT 会经历的日常行驶情况。

表6 针刺测试

目前,这些标准中的振动曲线都是从传统燃油车辆中测取的,并不是专门针对电动汽车电池的,不能作为电池寿命的机械耐久性测试标准。而且由于测试条件不能代表电池及其在车辆中的位置,因此该试验与评估电池在行驶条件下的振动不相关。电池组可能会受到现有标准评估范围之外的振动负载。

GB/T 31467.3-2015 是参照ISO 12405-3:2014制定的,目前ISO 12405-3:2014 已被ISO 6469-1:2019 替代。车辆级别的测试可以按照SAE J2929:2013、ISO 6469-1:2019 所定义的条件进行。不同标准的试验条件相差较大,侧重点也不尽相同(欧盟标准的振动类型为正弦,通常用于评估共振),很难对试验结果进行横向比较。

图7 为不同标准中振动测试参数的比较。

表7 振动测试

2.7 海水浸泡测试

海水浸泡测试是为了评估电池浸入水中或安装在车辆底部的电池组件被部分淹没的情况。为了执行此项测试,将电池完全浸入25℃的类似于海水(如3.5wt%NaCl 水溶液)的盐水中至少1~2 h 或直到任何可见的现象发生(如起泡)。

评估电动汽车遭受洪灾和水淹是非常重要的。每年的雨季,各国会有很多汽车被水全部或部分淹没,可能导致电池发生短路、起火甚至爆炸。因此,海水浸泡测试是非常必要的。但是,有些标准并未包括该测试(如ECE R100.02)。

图8 为不同标准中海水浸泡测试参数的比较。

表8 海水浸泡测试

3 结论

本文对电动汽车用锂离子动力电池机械安全性能的各种标准进行了对比分析,比较了这些标准中描述的试验方法所采用的测试参数和条件,得出以下结论:

1)大多数现有标准的测试要求和方法基本上是借鉴常规燃油车辆的标准要求。显然,需要针对电动汽车进行更多分析和数据评估,以涵盖电动汽车技术的特殊性。最近的研究表明,电池组可能会受到现有标准评估范围之外的振动载荷的影响。

2)由于试验要求的测试条件和参数不尽相同,有些甚至差别很大,使得不同标准获得的数据可能不具有可比性。由于最坏的情况通常对应于最大SOC,因此在最大SOC 的情况下执行相关试验是合乎逻辑的。大多数标准已经要求100%SOC,但是ECE-R100.02:2013 允许以≥50%SOC 进行测试。测试条件和参数的差异可能是由于标准制定者所考虑的场景不同,为了进行公平和等效的测试,建议将试验的测试参数、条件进行统一。

3)应注意电池单体、电池模块和电池包或系统的组件测试的可比性。对于挤压测试,当对不同尺寸的DUT 施加单一的压紧力时,可能会对测试结果产生类似的影响。在车辆级别的测试中,电池有底盘和电池外壳提供额外保护。此外,实际的事故具有动态性,即电池朝着撞击区域移动,这与防撞板朝着静态电池移动的零部件级别的测试不同。

4)本文只分析了零部件级别的测试,并未涉及整车级别的测试。单从电动汽车用锂离子动力电池机械安全性能(电池单体、电池模块、电池包或系统)试验要求来看,我国的试验标准中,大部分测试标准高于欧盟标准,但与国际标准还有差距。由于不同标准要求的试验条件不一致,使得相同试验项目的测试结果不具有可比性。

5)基于对近几年国内外电动汽车安全事故经验的总结,对电动汽车的安全失效与防范机制有了深入理解。工信部发布了《电动汽车用锂离子动力蓄电池安全要求(征求意见稿)》,将其修订并升级为强制性标准。该标准对规范电动汽车的持续、健康、稳定、安全发展意义重大。

———占旭刚4