聚苯胺锂基润滑脂载流润滑下的摩擦学性能

冯 欣,夏延秋

(华北电力大学能源动力与机械工程学院,北京 102206)

润滑脂是油状半固体,主要用于机械传动部件的润滑和密封,在金属表面具有填充空隙和防腐、防锈作用。电网系统上使用的润滑脂统称为电力复合脂或导电膏,主要用在变电站、配电站中的母线与母线、母线与设备接线端子连接处的接触面和开关触头的接触面上,用于导电体(铜与铜、铜与铝、铝与铝、银层与银层)的连接处,可有效降低接触电阻和温升并提高母线连接处的导电性,增强电网运行的安全性,避免接触面产生电化学腐蚀[1]。银作为一种贵金属,具有良好的延展性,优良的导电性和导热性,因此常用来制作灵敏度极高的物理仪器元件。银基薄膜在高低温、真空环境中具有良好的润滑性能,精密运动部件表面沉积一层较软的银或银基薄膜可以起到减摩抗磨作用,同时镀银层具有优良的导电性、导热性和可焊性[2-4]。研究表明,采用电镀银层的电接触部位可以有效降低接触电阻,减少摩擦和提高电接触部位的耐磨性能[4]。但随着科技的发展,对电器元件的耐磨性提出了更高的要求,单一的银膜已经很难满足实际需求。对此,国内外学者做了大量的关于银合金复合镀层和银基复合材料以及银层的固液润滑研究[5-6]。作为典型的电气接触元件的隔离开关在电网中起着至关重要的作用,但是其正常工作时会直接暴露在大气环境中,受环境、气候等因素的影响较大,经常出现触头发热和磨损失效等问题[3],为了提高触头减摩、耐磨和导电性能,电力复合脂用在隔离开关触头处,不仅能够提高润滑性能,而且能够降低接触电阻,延长接触副的使用寿命[7]。已有研究表明,离子液体、炭黑、纳米ATO和碳纳米管作为导电润滑脂添加剂,可显著提高电力复合脂的导电性和摩擦学性能[8-11]。已有的关于电力复合脂的研究都是将摩擦与导电分开,本课题则是在通电条件下,研究其摩擦磨损性能。聚苯胺是一种导电聚合物,具有较好的环境稳定性、可调控的电导率、优异的抗腐蚀性能,本研究将聚苯胺作为导电添加剂,制备了一种电力复合脂,即聚苯胺锂基润滑脂(简称PANI脂),考察在载流条件下,银镀层材料在干摩擦和边界润滑条件下的摩擦学性能,并讨论边界润滑条件下银镀层材料的电磨损机理和导电机理。

1 实 验

1.1 原 料

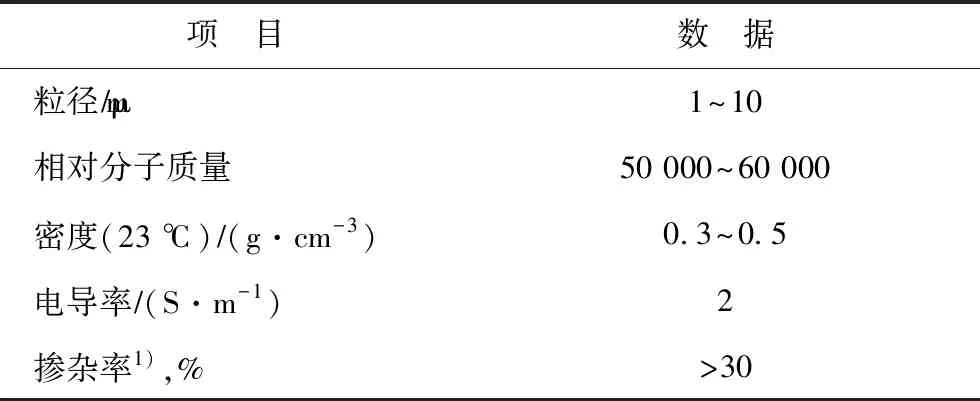

银镀层的基底材料纯铜(纯度不小于99.9%),购于上海松佑实业有限公司,尺寸为100 mm×50 mm×1 mm;电镀所需镀银溶液购于中航工业洪都集团。PAO40(聚α-烯烃)作为基础油,购于昆仑润滑油公司。聚苯胺粉末作为导电添加剂,购于泰州永嘉贸易有限公司,其基本理化性质如表1所示。其他试剂均为分析纯,购于天津欧博凯化工有限公司。

表1 聚苯胺粉末基本理化特性

1.2 聚苯胺锂基润滑脂的制备

复合锂基润滑脂(简称复合锂基脂)的制备:以氢氧化锂、12-羟基硬脂酸和癸二酸混合后的反应产物复合锂皂作为稠化剂,将其添加到PAO40中进行稠化,制得复合锂基脂。

PANI脂的制备:以复合锂基脂作为基础脂,向其中添加与其质量比为1%的聚苯胺粉末,制得PANI脂。

1.3 铜基银镀层材料的制备

采用文献[4]中的方法制备铜基银镀层材料(简称银层材料),首先在铜基体材料(简称铜基材料)上先预镀,预镀后将试片再次放入银镀液中进行电镀,得到所需的银层材料,其中纯银镀层厚度约为20 μm。铜基材料和银层材料的硬度分别是125 HV和94 HV。

1.4 分析测试方法

采用北京冠测精电仪器设备有限公司生产的体积表面电阻测试仪测定复合锂基脂的体积电阻率。采用HLY-200A型回路电阻测试仪测量复合锂基脂的接触电阻,拧紧力矩为10 N·m,通电时间为10 s,通电电流为100 A。采用上海精密仪器仪表有限公司生产的JMHV-1000ZCCD显微硬度仪测量铜基材料和银层材料的硬度。采用国家标准GBT 5270—2005方法,用弯曲试验定性测量镀层的结合力,在Φ1 mm(试片尺寸为100 mm×50 mm×1 mm)的轴上将镀层试片弯曲180°,反复弯曲直至断裂,未发现起皮脱落,证明银镀层合格。采用Rigaku日本理学公司生产的X射线衍射(XRD)仪表征银层材料的物相,采用德国卡尔蔡司公司生产的EVO18型扫描电子显微镜(SEM)表征银层材料的结构。

1.5 载流摩擦学特性测试

采用中国科学院兰州化学物理研究所固体润滑国家重点实验室研制的MFT-R4000载流往复摩擦磨损试验仪进行载流摩擦学性能和导电能力评价,摩擦副为球盘点接触(上试样钢球固定),振幅为5 mm,频率为2 Hz;上试样采用AISI 52100标准试验钢球,硬度是705~757 HV,表面粗糙度(Ra)为0.08 μm,直径为5 mm。下试样为铜基材料和银层材料。试验载流条件:室温为23~25 ℃、载荷为10 N、频率为2 Hz、电流(固定电压)为10 A或电压(固定电流)为1 V。考察干摩擦条件(摩擦副间不加任何润滑剂时产生的摩擦作用)下和边界润滑条件(PANI脂作为润滑脂涂抹于摩擦副之间,摩擦形式由干摩擦转变为液体摩擦过程之前的临界状态,是发生部分表面接触的润滑状况)下铜基材料和银层材料的摩擦学特性。试验前后用石油醚分别超声清洗10 min,每次试验前涂抹0.2 g PANI脂于摩擦副之间。摩擦因数由计算机自动记录,磨痕宽度由光学显微镜测得。接触副的电流由计算机自动记录,摩擦副的接触电阻由欧姆定律计算得出。采用德国卡尔蔡司公司生产的ZEISS-EVO-18型扫描电子显微镜对试样磨损表面形貌进行观察,并用电子能谱(EDS)对试样磨损表面的主要元素组成进行分析。

2 结果与讨论

2.1 PANI脂和银层材料的表征

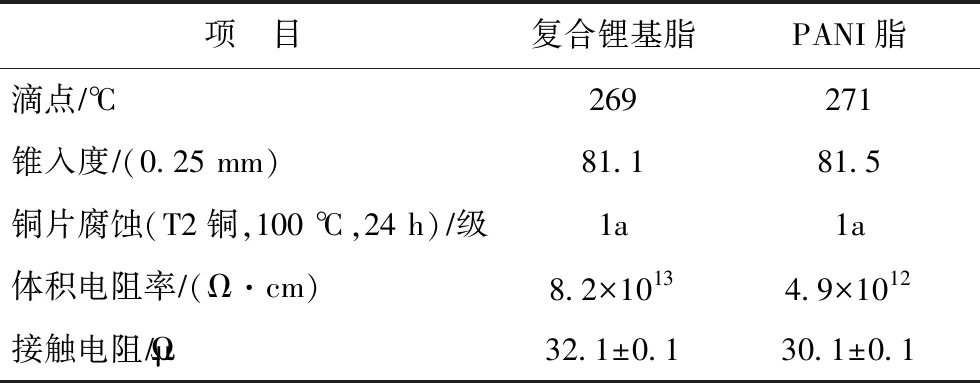

复合锂基脂和PANI脂的基本理化性能见表2。由表2可以看出,PANI脂和复合锂基脂均有较高的热稳定性(270 ℃)和抗腐蚀能力。但是,与复合锂基脂相比,PANI脂具有更低的体积电阻率和接触电阻。

表2 复合锂基脂和PANI脂的理化性能

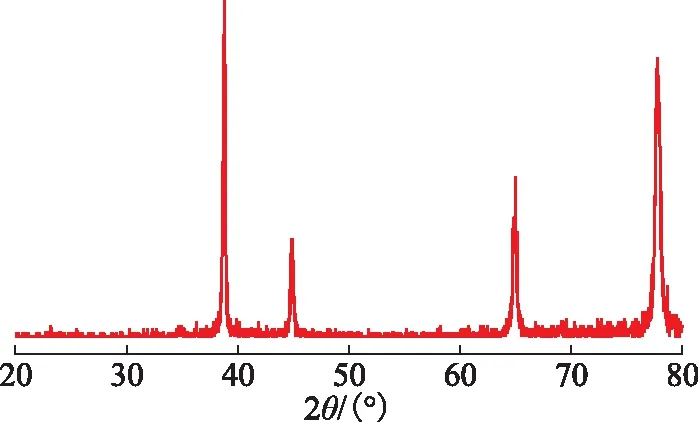

银层材料的XRD图谱见图1。银层材料的衍射峰与Silver-3C衍射峰对应,使用电沉积方法制备的银的晶体结构为面心立方结构[12],点阵常数a=b=c=4.086。由图1可以看出,所制备的镀层材料纯度较高,无其他晶相。

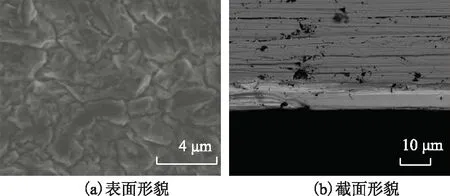

银层材料的表面形貌和截面形貌见图2。由图2(a)可见,银镀层表面较为致密,银粒密集地排布在镀层表面,没有出现空隙缺陷;由图2(b)可见,银镀层与铜基材料连接紧密,说明银镀层具有良好的结合力。

图1 银层材料的XRD图谱

图2 银层材料的表面形貌和截面形貌

2.2 载流摩擦学性能和导电特性

在载流电压为1 V、干摩擦和边界润滑条件下,铜基材料和银层材料试验时摩擦因数和接触电阻随时间的变化曲线见图3。由图3(a)可见:在干摩擦条件下,与银层材料相比,铜基材料试验时测得较大的摩擦因数和波动电阻,这是由于纯铜在干摩擦条件下表面氧化,导电和导热能力变差,导致磨损增大;银层材料的接触电阻稳定且最小,表面抗磨和减摩性能优于铜基材料。由图3(b)可见:在边界润滑条件下,因为有PANI脂的作用,两种材料试验测得的摩擦因数大幅度减小,表现出极佳的减摩和抗磨性能;但是,接触电阻却稍有提高,这是因为表面的摩擦保护膜提高了接触电阻。

在无载流(与载流条件相比,无载流条件为摩擦副不通电流,其他条件均相同)和载流条件下,铜基材料和银层材料试验后磨痕宽度见表3。由表3可知,银层材料表面的磨痕宽度均小于铜基材料,说明铜基材料镀银后的抗磨性能有较明显提升,银层材料具有更优异的抗磨性能。

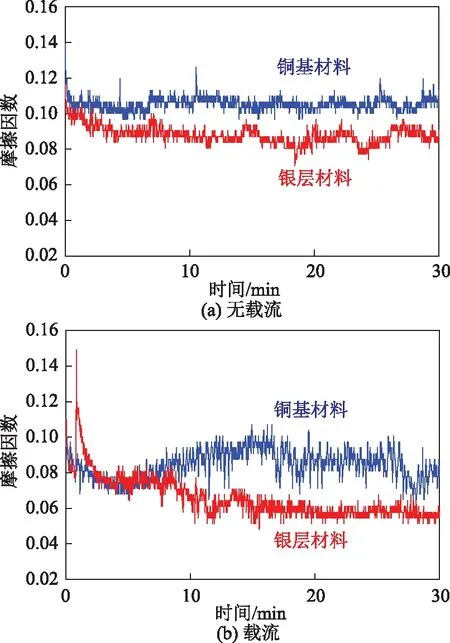

在载流电压固定、电流为10 A条件下,考察铜基材料和银层材料的摩擦学性能和接触电阻。无载流和载流条件下,PANI脂对铜基材料和银基材料试验时的摩擦因数的影响见图4。由图4可见,随着时间的延长,摩擦因数均不同程度降低,抗磨性能下降。这是由于在一定量的电热作用下,银层材料的银镀层表面软化,形成较易剪切的银膜,降低了摩擦因数,软化后的银层强度降低,导致磨损增大,但银层的耐磨性仍优于铜基材料。

图3 摩擦因数与接触电阻随时间变化的曲线

表3 不同条件下铜基材料和银层材料试验时的磨痕宽度 mm

图4 PANI脂对铜基材料和银层材料试验时摩擦因数的影响

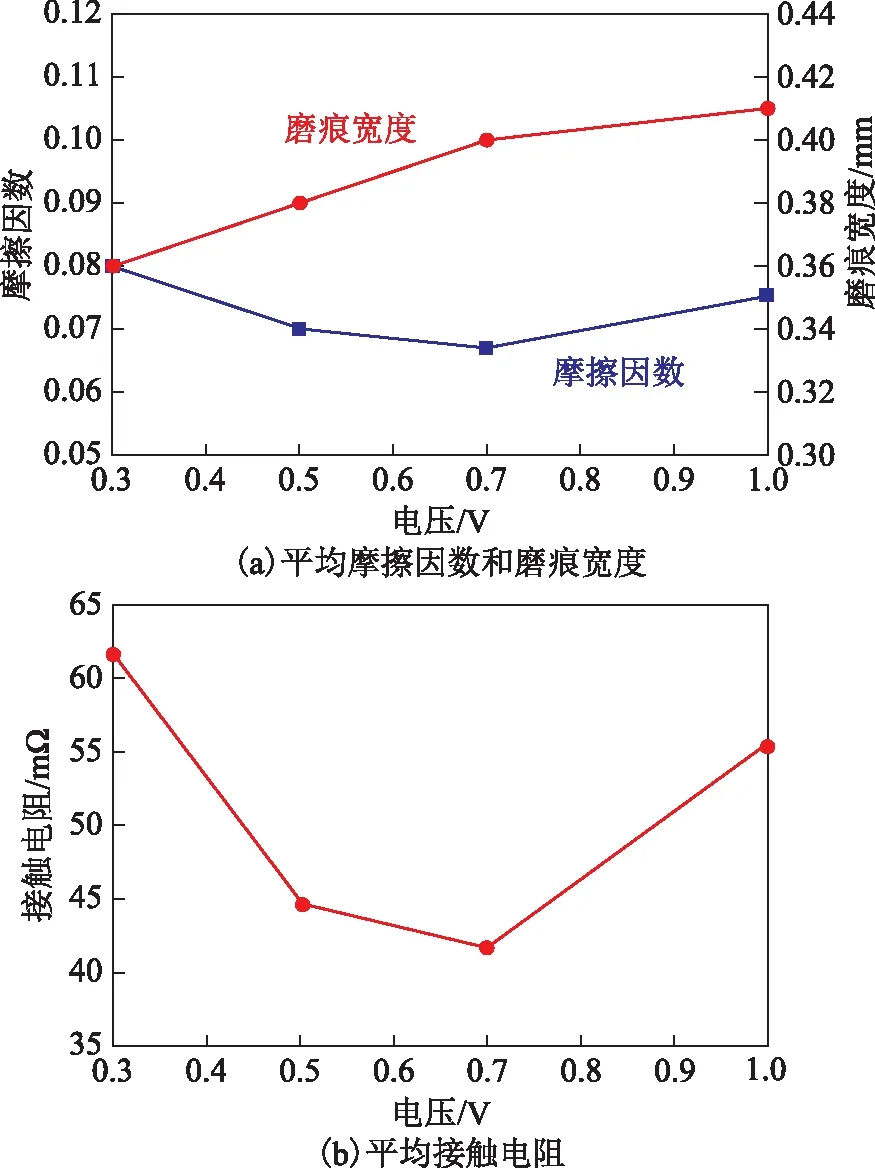

PANI脂对银层材料试验时平均摩擦因数、接触电阻和磨痕宽度的影响随载流电压变化的曲线见图5。由图5可以看出,随着电压的上升,平均接触电阻和摩擦因数先减小后增加,而磨痕宽度则随电压的增加而增大。

图5 平均摩擦因数、平均接触电阻和平均磨痕宽度随电压变化曲线

2.3 磨损表面分析

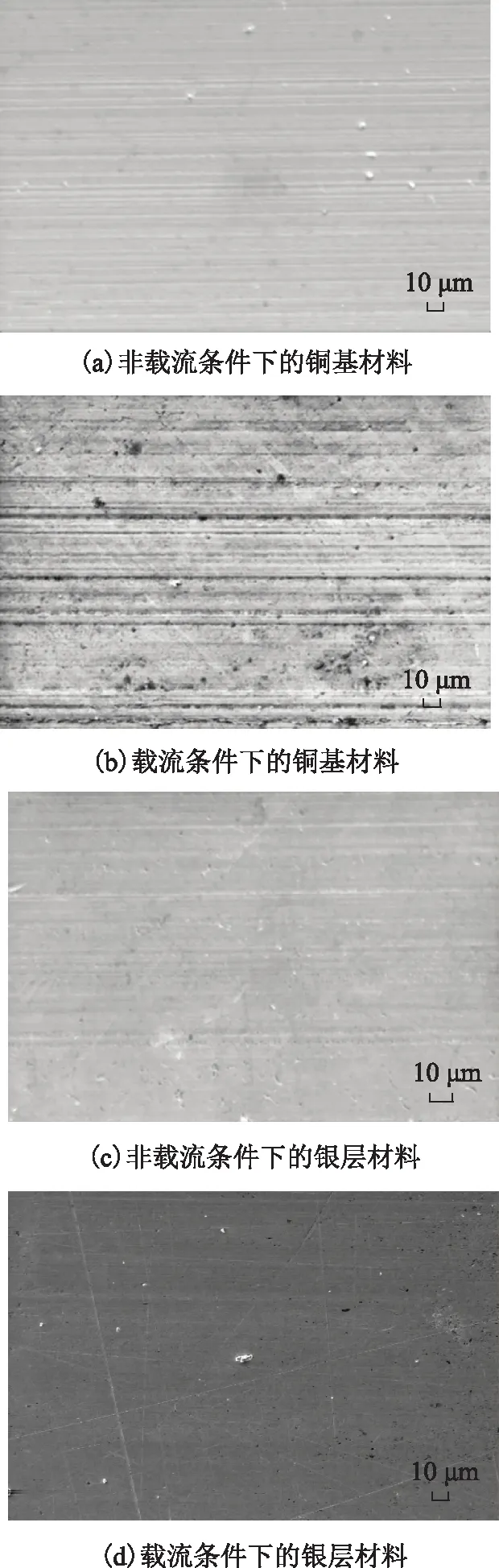

在无载流和载流条件下,PANI脂对润滑试验时铜基材料和银层材料的磨痕表面形貌的影响见图6。由图6(a)和图6(b)可以看出,载流条件下,铜基材料表面磨损加剧,是因为表面热量增加,强度降低导致表面剪切容易,表面耐磨性降低。由图6(c)和图6(d)可以看出,银层材料摩擦表面相对光滑,仅存在轻微的划痕,这是因为银在铜表面形成的致密膜具有好的摩擦学性能,同时PANI脂润滑也起到了协同增效作用。

图6 铜基材料和银层材料的表面磨痕形貌

基于对银层材料的摩擦学行为和导电性能的分析认为:当润滑脂填充于紧密接触的摩擦副之间时,受热震荡或内部电场激活的电子能够通过相对绝缘的薄膜,跃迁到接触配副上,形成隧道电流;另一方面,PANI脂颗粒有利于在润滑脂和边界润滑膜中形成更多的导电网络,更有利于电子通过势垒跃迁到相邻的导电颗粒上,从而降低了边界润滑下的接触电阻。边界润滑下的银层材料优异的减摩抗磨性能归功于PANI脂在银层材料的磨痕表面形成了相对稳定的边界润滑膜,能够有效地防止摩擦副直接接触;其次,充斥在接触表面的聚苯胺颗粒可能在滑动过程中起到“微轴承”作用,变滑动摩擦为滚动摩擦;最后,在电热的作用下,银层材料摩擦表面局部可能软化甚至融化[13],易于剪切滑移,表现出优异的载流摩擦学性能。

3 结 论

(1)聚苯胺锂基润滑脂具有好的导电性,与复合锂基脂相比具有更低的体积电阻率。XRD和SEM分析结果表明,铜基银镀层材料纯度高,无其他晶相,并且结构致密。

(2)载流电压为1 V或电流为10 A、边界润滑条件下,银层材料试验时的摩擦因数和磨痕宽度均小于铜基材料,银层材料具有更优异的减摩和耐磨性能。PANI脂对银层材料试验时平均摩擦因数、接触电阻和磨痕宽度的影响为:随载流电压的上升,平均接触电阻和摩擦因数先减小后增加,而磨痕宽度随电压增加而增大。

(3)SEM分析结果表明,在无载流和载流条件下,PANI脂润滑试验时,铜基材料表面磨损加剧,而银层材料耐磨性能提高,PANI脂润滑起到了协同增效作用。