TUD-DNS3脱硝助剂在催化裂化装置的工业应用

蔡筱青,涂安斌

(中韩(武汉)石油化工有限公司,武汉 430081)

中韩(武汉)石油化工有限公司(简称中韩武汉分公司)1号催化裂化装置设计处理量为1.0 Mta,采用美国石韦工程公司的重油催化裂化技术和部分设备建设,再生部分为两段再生,一级再生器(简称一再)为贫氧再生,二级再生器(简称二再)为富氧再生。目前,装置的主催化剂为CDOS催化剂,加工的原料主要为加氢精制蜡油(蜡油加氢的原料为减三线油、焦化蜡油和催化裂化柴油),并掺炼部分加氢裂化尾油、直馏煤油和减四线蜡油(即轻渣油)。2015年12月装置投用烟气净化系统,脱硝单元采用中国石化大连(抚顺)石油化工研究院和中国石化宁波工程有限公司共同开发的选择性催化还原法(SCR)烟气脱硝工艺,排放烟气中NOx质量浓度在50 mgm3以内,但外排废水中氨氮质量浓度一直高于120 mgL,超出高浓度污水厂设计指标(不大于90 mgL)的要求,对后续的污水处理造成一定的影响。为降低脱硝单元外排废水氨氮浓度,中韩武汉分公司在催化裂化装置上使用了TUD-DNS3脱硝助剂[1]。以下主要介绍该脱硝助剂在中韩武汉分公司的工业应用情况。

1 脱硝助剂物理性质及作用机理

1.1 物理性质

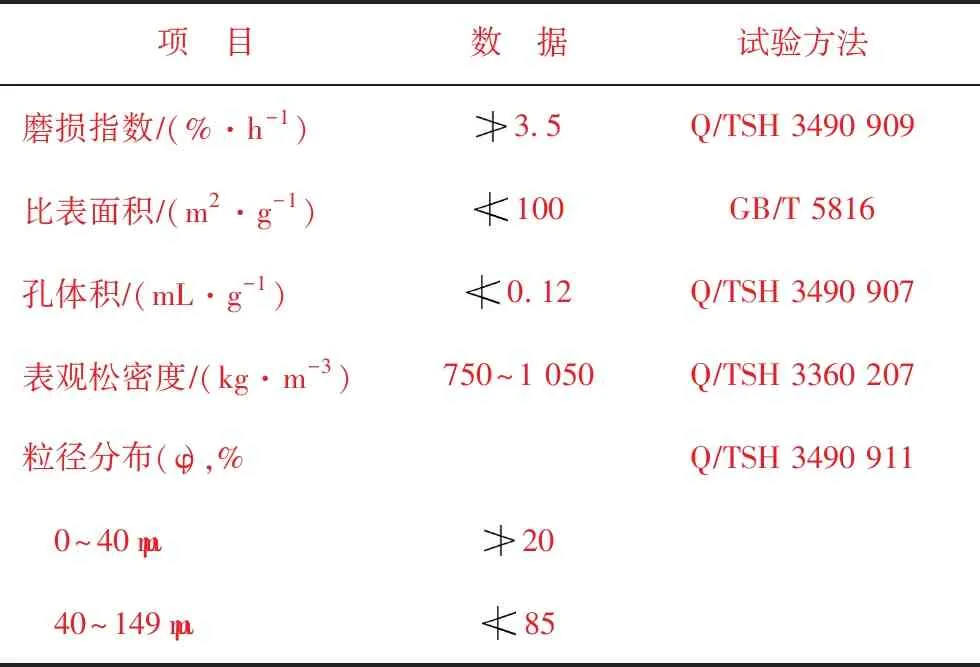

TUD-DNS3脱硝助剂由天津市拓得石油技术发展有限公司生产,其主要物理性质见表1。

表1 TUD-DNS3脱硝助剂的主要物理性质

1.2 作用机理

针对非完全再生工况,再生器烟气中的氮以还原态氮物种NH3和HCN的形式存在[2]。脱硝助剂的作用机理为:一是在助剂的作用下将HCN催化水解成NH3;二是助剂将NH3催化分解成N2和H2O。所涉及到的反应如下:

(1)

(2)

(3)

(4)

其中,式(3)所示为助剂作用下的催化分解反应,是本装置涉及的最重要的反应。将脱硝助剂在催化裂化一再中加入,可从源头将烟气中的还原态氮物种NH3和HCN催化转化成分子氮[3],一方面减少它们进入CO锅炉转化成NO的量,达到降低烟气中NOx浓度的目的,另一方面减少NH3转入水相的量,达到降低外排水中氨氮浓度的目的。

2 工业应用情况

2.1 助剂加注及调整情况

通过小型人工加料的形式加注助剂,共计加入脱硝助剂4.8 t,具体的助剂加入情况如表2所示。

表2 脱硝助剂的加入情况

截止到2019年1月20日装置标定时,扣除加注期间卸剂的损耗,脱硝助剂占催化剂总藏量的质量分数约为2.6 %,达到标定时助剂的占比要求。

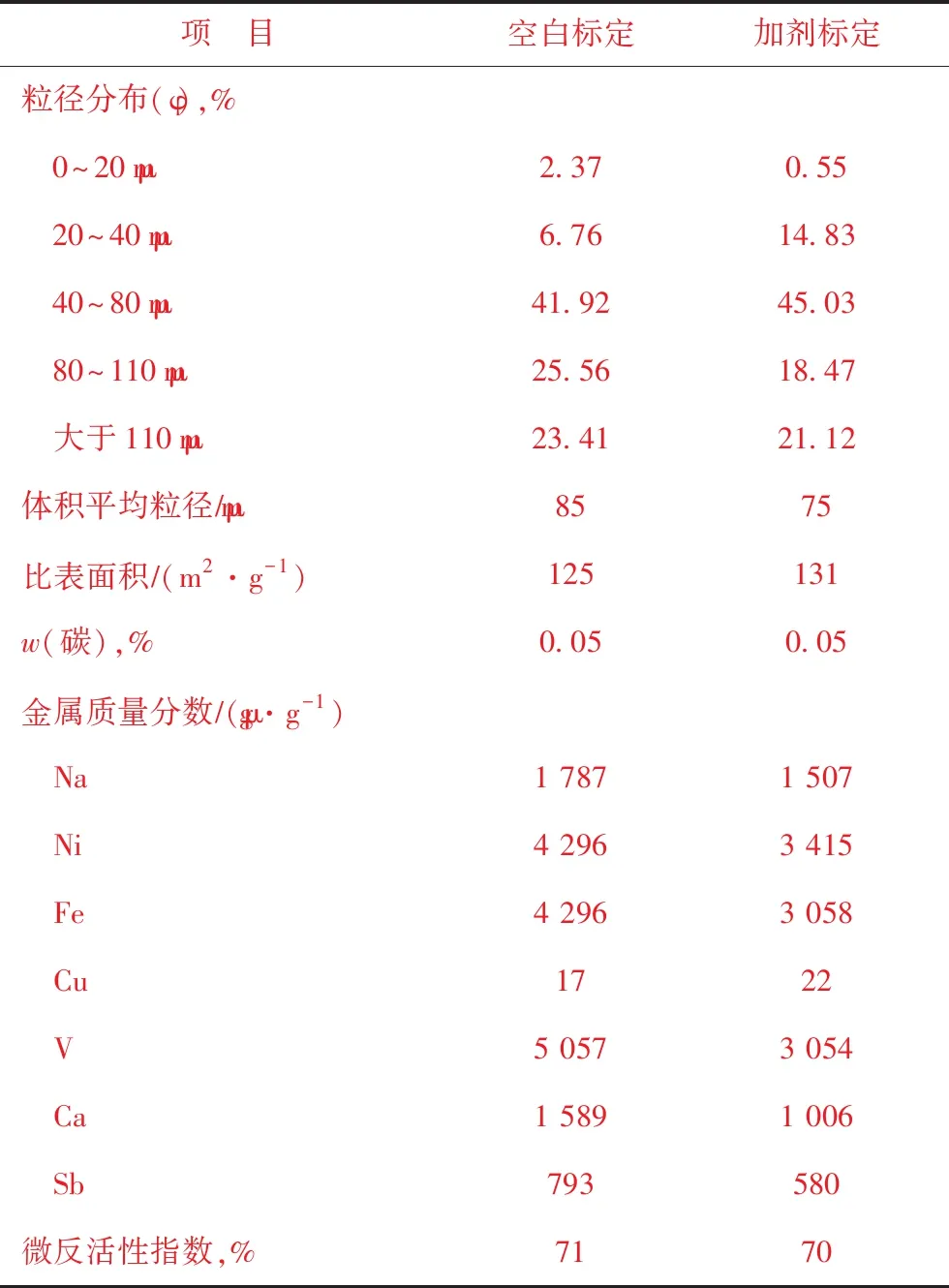

2.2 装置原料及催化剂性质

为考察脱硝助剂对催化裂化催化剂的影响,对加剂前后的原料性质和装置平衡剂性质进行了对比,结果见表3和表4。其中,空白标定指装置未使用TUD-DNS3脱硝助剂时的标定,加剂标定指装置加入TUD-DNS3脱硝助剂后的标定。从表3可以看出,加剂标定与空白标定期间的原料性质相差不大,二者原料具有可比性。从表4可以看出,加剂前后装置平衡剂的粒径分布变化较大,特别是加剂标定期间平衡剂中粒径40 μm以下的细分颗粒增加,粒径80~110 μm的颗粒含量降低,这与助剂加入后催化剂颗粒之间的磨损加剧有一定关系[4]。

表3 加剂前后的装置原料性质对比

表4 加剂前后的装置平衡剂性质对比

2.3 操作参数

加剂前后催化裂化装置的操作参数及再生烟气组成的对比见表5。由表5可以看出,与未使用脱硝助剂相比,装置加入脱硝助剂TUD-DNS3后,一再烟气中CO体积分数下降3.2百分点,下降幅度较大,导致一再密相床层温度由634.6 ℃上升至637.8 ℃,上升3.2 ℃,二再密相床层温度由686.4 ℃上升至690.8 ℃,上升4.4 ℃,二再稀相床层温度明显下降,下降幅度近70 ℃;提升管汽化段温度由684.5 ℃上升至687.2 ℃;二再稀、密相床层温差由83.6 ℃降低至9.5 ℃,说明加入的脱硝助剂对CO的助燃效果明显,二再稀、密相床层温差明显下降,稀相尾燃现象有较大改善[5]。

表5 加剂前后催化裂化装置的操作参数及再生烟气组成的对比

3 应用效果及分析

3.1 外排烟气组成变化

装置使用脱硝助剂前后,脱硫塔外排烟气组成的变化趋势如图1所示。由图1可以看出,助剂TUD-DNS3加入前后脱硫塔外排烟气中NOx质量浓度在30~60 mgm3之间,SOx及粉尘的质量浓度均在5~20 mgm3之间,加剂前后3个组成数据均无较大变化,说明助剂的加入对外排烟气中NOx及SOx的浓度影响不大。

图1 脱硫塔外排烟气组成的变化趋势 —烟气NOx; —烟气SOx; —烟气粉尘

3.2 外排废水氨氮浓度变化

装置使用脱硝助剂前后,脱硫塔外排废水中氨氮浓度的变化趋势如图2所示。由图2可以看出,装置加注脱硝助剂后,外排废水中的氨氮质量浓度由加剂前的100 mgL左右,逐渐下降到20~40 mgL,降低幅度达60 %以上,且最终质量浓度大大低于污水处理指标中的氨氮质量浓度最大限制值(90 mgL)。分析其主要原因,是因为在催化裂化再生过程中,助剂使烟气里的氨及氰转化为氮气,因而大幅降低了外排废水中的氨氮浓度,达到了助剂的使用目的。

图2 脱硫塔外排废水中氨氮浓度变化趋势

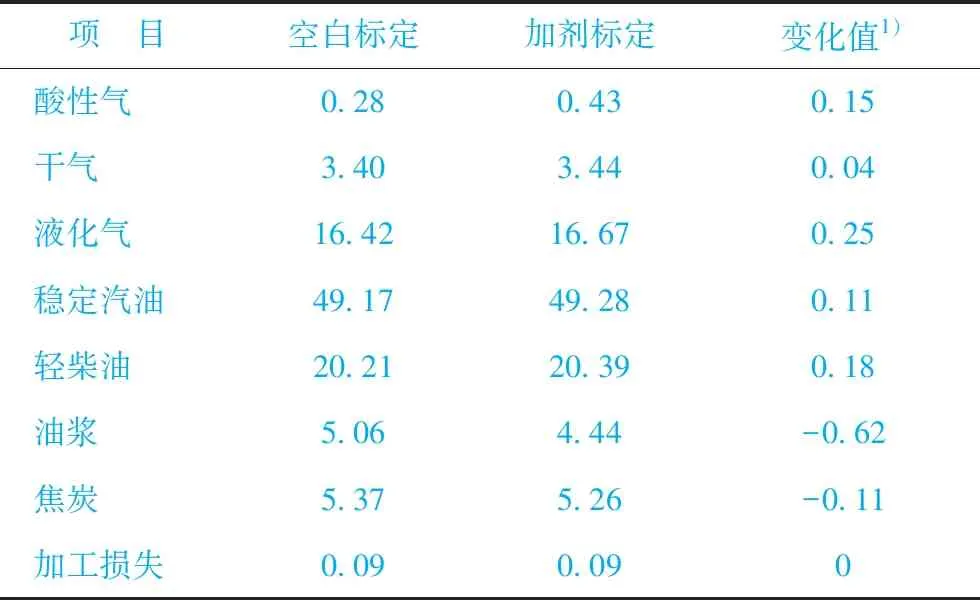

3.3 产品收率变化

使用脱硝助剂前后装置产品收率的对比如表6所示。由表6可以看出,与未使用脱硝助剂相比,装置加入脱硝助剂TUD-DNS3后,催化裂化产物中的油浆收率下降0.62百分点,液化气收率上升0.25百分点,稳定汽油收率上升0.11百分点,干气产率上升0.04百分点,焦炭产率下降0.11百分点。说明由于脱硝助剂中助燃成分的作用使再生催化剂温度上升,原料汽化率略微增加,从而对产品分布有一定改善。

表6 加剂前后的产品收率对比 w,%

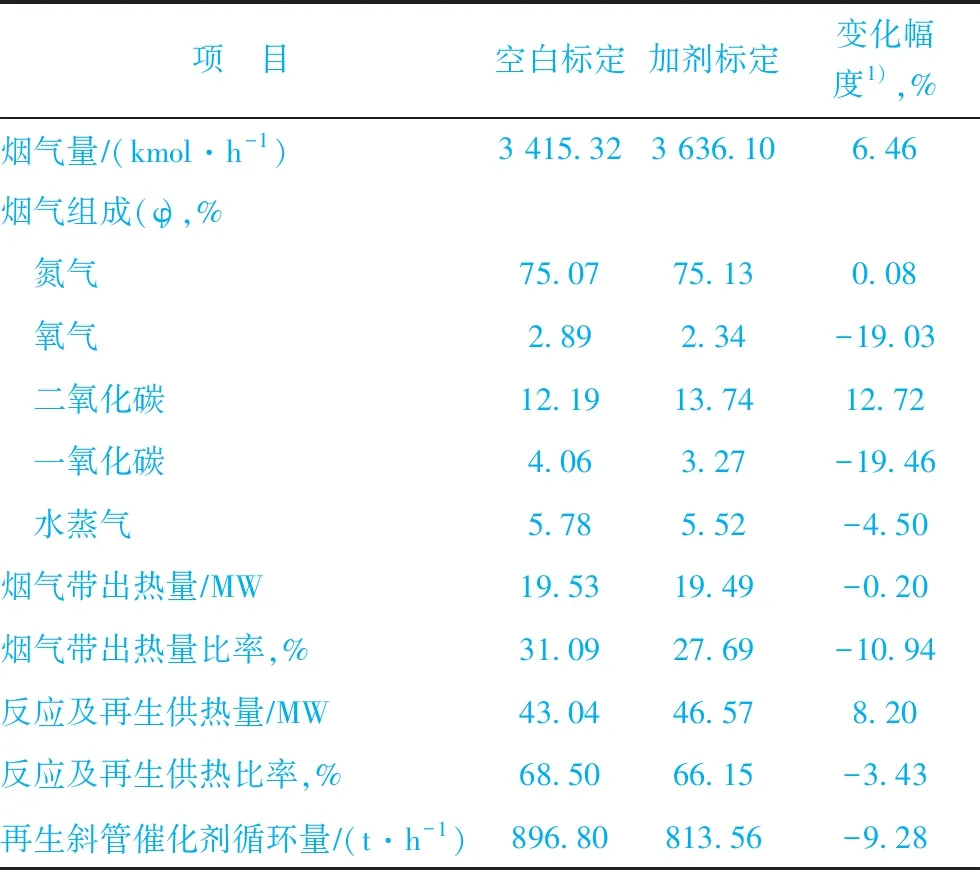

3.4 装置热平衡变化

使用脱硝助剂前后装置的热平衡数据对比见表7。由表7可以看出,与未使用脱硝助剂相比,加入脱硝助剂TUD-DNS3后装置的烟气量增加,但烟气中氧气比率明显下降,降幅达19.03%,同时烟气带出热量比率下降10.94%,反应及再生供热量上升8.20%,催化剂循环量下降9.28%。主要原因是,由焦炭未完全燃烧产生的CO进入再生器密相床层后,部分在脱硝助剂助燃作用的影响下进一步氧化为CO2,释放热量增加,与空白标定相比,热量更多地留在了再生器密相床层,使床层温度上升,再生器稀相床层温度及外排烟气温度下降。在相同的反应温度下,催化剂的温度上升,从而催化剂循环量下降,热平衡分析结果与操作参数变化具有一致性。

表7 加剂前后的热平衡数据对比

3.5 产品性质变化

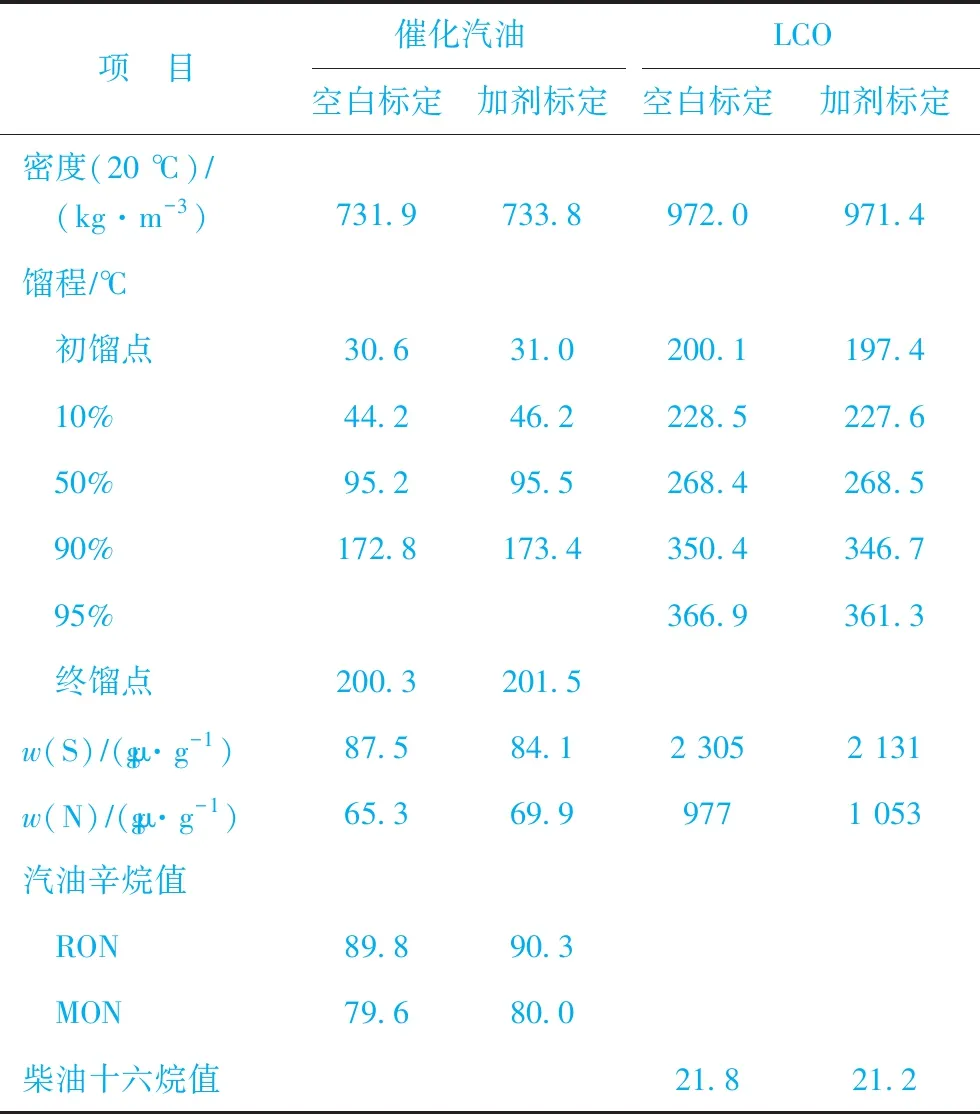

使用脱硝助剂前后的催化裂化稳定汽油(简称催化汽油)和催化裂化柴油(简称LCO)产品性质对比见表8。由表8可以看出,使用脱硝助剂前后,装置汽油、柴油的性质变化不大,均满足质量指标要求,表明助剂TUD-DNS3的加入对装置汽油、柴油产品质量影响不大。

表8 催化汽油及LCO分析数据

4 结 论

(1)TUD-DNS3 脱硝助剂对催化裂化两段再生工艺再生器中的HCN及NH3有较好的转化效果,使得外排废水中的氨氮浓度大幅下降。当系统中助剂占总催化剂藏量的质量分数为2.6%时,污水中的氨氮质量浓度由100 mgL左右降低到40 mgL以下,降幅达60%以上。

(2)装置加入TUD-DNS3 脱硝助剂后,二再稀、密相床层温差变小,二再密相床层温度上升,一再烟气CO含量下降,相同反应温度及同等处理量下,装置催化剂循环量降低。

(3)装置加入TUD-DNS3脱硝助剂,因再生催化剂温度升高,原料汽化率略微增加,对产品分布有一定改善。同时,助剂的加入对装置汽油、柴油产品质量无明显影响。