二甲苯异构化催化剂RIC-200长周期运行分析

白 锐,王珅皓,梁战桥

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.中国石化石油化工科学研究院)

二甲苯异构化工艺是组成芳烃联合装置成套技术的单元之一,其核心是二甲苯异构化催化剂。双功能二甲苯异构化催化剂是增产对二甲苯的关键技术[1],可以将邻二甲苯和间二甲苯转化为对二甲苯,同时,将原料中的乙苯转化为二甲苯,或者脱乙基生成苯。根据乙苯转化路径不同而将催化剂分为乙苯转化型和脱乙基型两种C8芳烃异构化催化剂,其工艺流程基本相同[2]。中国石化海南炼油化工有限公司(简称海南炼化)于2013年建成了设计规模为600 kta对二甲苯的芳烃联合装置,该装置是中国首套全部采用国产化技术建成的芳烃联合装置,异构化工艺流程与传统流程一致,主要设备包括立式换热器、加热炉、反应器、高压分离罐、压缩机、脱庚烷塔等。催化剂为中国石化石油化工科学研究院(简称石科院)研制开发的乙苯转化型C8芳烃异构化催化剂RIC-200,设计进料量为2.66 Mta。芳烃联合装置于2013年12月开工,2018年1月停工检修,期间催化剂进行了再生,2018年2月初装置开工,一直平稳运转。

异构化催化剂的寿命稳定性是衡量催化剂性能的关键指标之一。配合芳烃联合装置的四年检修周期,异构化催化剂第一周期至少运转四年,再生或者换剂周期与检修周期匹配。正常情况下,催化剂活性会随着运转时间延长而下降,主要是由于积炭覆盖了分子筛酸性中心和金属铂活性中心,这种活性自然衰减可通过提高温度和压力等措施补偿。但在实际使用过程中,催化剂的稳定性也会受到其他因素(主要包括原料杂质、再生过程、装置稳定性、操作工艺条件调整等)影响而下降。在某些情况下,这些外界因素会对催化剂性能产生严重的影响,甚至是不可逆转的负面影响。RIC-200催化剂在海南炼化芳烃装置上良好的稳定性主要取决于催化剂良好的性能、芳烃装置稳定的运转、原料杂质严格的控制等。本课题针对影响RIC-200催化剂稳定性的因素进行具体分析,并提出延长催化剂寿命的建议,对提高芳烃联合装置稳定长周期运转具有借鉴意义。

1 影响催化剂活性的因素

1.1 积炭失活

中间物C8非芳烃的脱氢、加氢裂解、C8芳烃之间的歧化和烷基转移等副反应会生成多环芳烃继而形成积炭,从而覆盖分子筛和金属铂的活性中心,宏观上表现为催化剂活性下降。积炭失活是影响催化剂稳定性的主要因素。

1.2 催化剂性能

初始活性高、稳定性好是保证催化剂长周期稳定运转的关键,石科院通过优化氧化铝载体性质、分子筛活性、金属负载技术等,提高了催化剂的活性和选择性,为催化剂长周期运转奠定了良好的基础[3]。

1.3 原料杂质

二甲苯异构化催化剂的使用对原料油和补充氢气的杂质含量有严格要求,主要杂质对催化剂的影响分别见表1、表2。

表1 原料油杂质对催化剂影响及要求

表2 补充氢气杂质对催化剂影响及要求

1.4 再生过程

二甲苯异构化催化剂通常采用在线烧焦法恢复活性[4-5],烧焦过程中的温度、循环气中氧气含量等的控制尤为重要,剧烈燃烧会造成催化剂性能下降。烧焦过程中产生的水、一氧化碳、二氧化碳等需要尽快排出系统,否则会对催化剂性能造成影响。

1.5 装置运行

催化剂反复开停工、装置紧急联锁停工、反应系统紧急泄压、氢气中断等均会造成催化剂上积炭急剧增多,影响催化剂活性,降低使用寿命。芳烃联合装置及其异构化单元平稳运转对保证催化剂的长周期稳定性是极为关键的因素。

1.6 工艺条件

反应温度、反应压力、氢烃比、空速等工艺操作参数出现较大波动或者调整不合适时,也会对催化剂性能产生影响。过高的空速、过低的氢烃比都会加剧催化剂积炭,温度和压力调整过大或不匹配时,同样会造成催化剂性能下降。

2 长周期运行措施及效果分析

2.1 采用高性能催化剂

2013年海南炼化异构化装置开工时采用的是石科院研制的新一代RIC-200催化剂。相比传统催化剂,该剂具有活性和选择性高、操作温度低、提温提压速率慢、稳定温度下长期运行、氢烃比低、氢耗低等特点。RIC-200催化剂的物化性质见表3[6]。

表3 RIC-200催化剂的物化性质

RIC-200催化剂设计使用寿命6年,于2018年1月进行了一次器内再生,至2019年5月已平稳运行65个月,期间共加工原料15.46 Mt,折合3.02 Mta,超出设计年进料量的13.4%。

2.2 严格控制原料的杂质含量

长周期运转过程中,严格按照催化剂要求指标进行原料的杂质含量控制,以避免对催化剂性能产生影响。

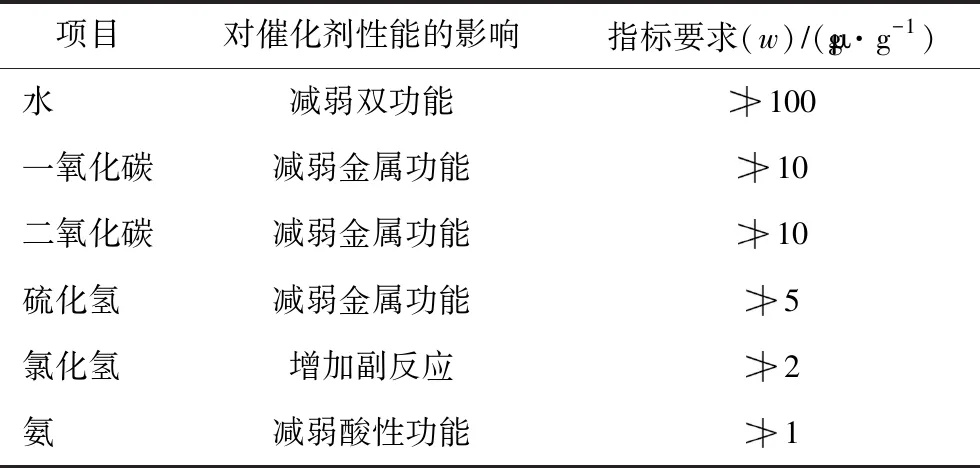

2.2.1 一氧化碳和二氧化碳通过对补充氢气监控分析,控制一氧化碳和二氧化碳的含量,其变化曲线见图1。从图1可以看出,自开工以来一氧化碳和二氧化碳月均体积分数符合催化剂对杂质指标的要求。

图1 补充氢中一氧化碳、二氧化碳含量变化曲线■—一氧化碳; ▲—二氧化碳

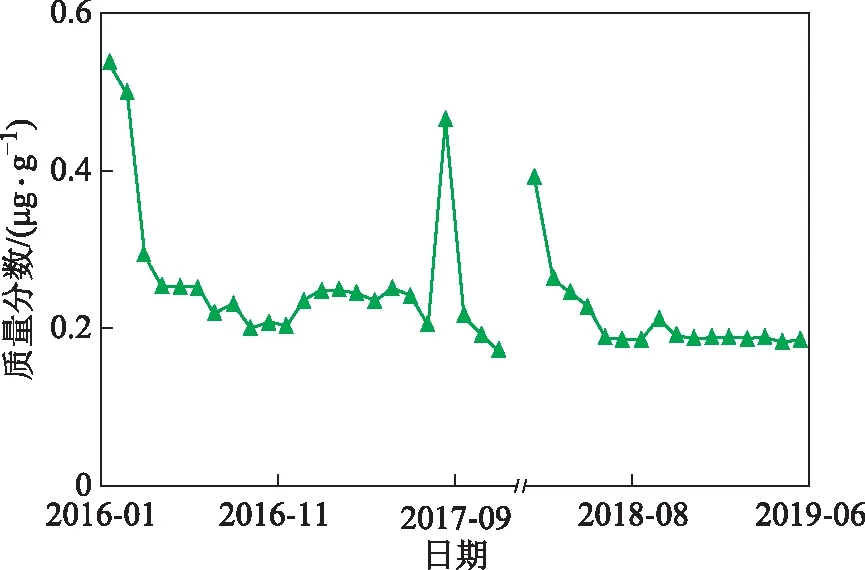

2.2.2 硫、氨和氮装置补充氢中的硫化氢、氨含量见图2,原料油中的氮、硫含量见图3。需要说明的是,图中部分点显示为0的原因是含量低未检出。从图3可以看出,杂质含量符合表1、表2的指标要求。

图2 补充氢中硫化氢、氨含量变化曲线■—氨; ▲—硫化氢

图3 原料中氮、硫含量变化曲线■—硫; ▲—氮

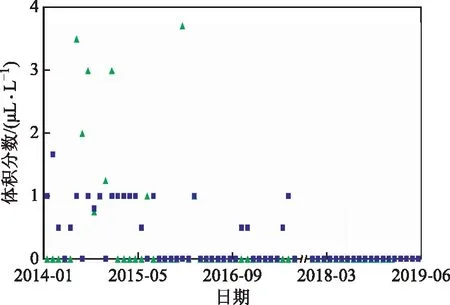

2.2.3 水作为异构化进料的吸附单元抽余液,采用侧线采出和回流罐脱水,避免原料油带水。同时,在反应进料及循环氢气管线上均设有在线水分析仪监控水量。下游设备脱庚烷塔回流罐脱水情况也可以反映出流经催化剂的水量,正常情况下水包无水。采取多种措施确保了水的质量分数在控制指标内。进料中水含量变化趋势见图4。

图4 进料水含量变化曲线

2.3 催化剂再生

RIC-200催化剂在运转了49个月后进行再生处理。在低氧含量的氮气环境下烧焦,氧气体积分数严格控制在0.5%~2%之间,反应器出、入口实际温差在11 ℃以下,通过氮气的补充和排放及时置换系统中的二氧化碳、水等。整个烧焦过程温升控制平稳。再生后,催化剂在开工初期效果明显改善,催化剂再生前后的工艺参数和性能指标对比见表4。由表4可以看出,催化剂再生后,在空速更大的情况下,反应温度降低了23 ℃,高压分离罐(高分罐)压力降低了0.27 MPa,异构化活性(PX∑X,反应产物中的对二甲苯与二甲苯含量比)维持不变,乙苯转化率提高了近8百分点,再生效果良好。

表4 再生前、后催化剂操作工艺参数及性能指标对比

2.4 工艺参数优化

RIC-200催化剂设计工艺操作条件见表5[7]。对于RIC-200催化剂来说,工艺操作参数的调整优化是保证其性能平稳的关键。

表5 反应系统设计操作参数

2.4.1 高分罐压力装置运行过程中高分罐压力变化曲线见图5。从图5可以看出,高分罐压力平稳提升,第一周期4年时间压力由0.65 MPa提高到0.88 MPa,提压速率约为0.06 MPaa,距离设计末期值还有0.57 MPa的提压空间。

图5 高分罐压力变化曲线

2.4.2 反应温度装置运行过程中反应温度的变化曲线如图6所示。由图6可以看出,装置稳定后,从2014年6月到2018年1月,反应温度比较稳定,只是随反应进料量略有调整。反应温度相对较低,控制稳定。

图6 反应温度变化曲线

2.4.3 氢烃摩尔比5年半的实际运行过程中,氢烃摩尔比在4.1~4.2之间,处于RIC-200催化剂的氢烃摩尔比设计值2~5的范围内,控制平稳。

2.4.4 质量空速自投料后催化剂质量空速均控制在3.0~4.2 h-1之间,负荷波动较小,运行平稳。

综上分析,催化剂相关各项工艺指标均控制在设计范围内且调整平缓,反应温度、高分罐压力距离设计上限还有较大调整空间。

2.5 装置运行稳定性

自首次投料以来,装置仅因大检修停工1次、外部电网原因停工2次,在应急处置及开、停工过程中,严格按照事故预案和岗位操作法执行,控制好升降温、升降压速度,确保了装置平稳运行,避免了对催化剂的冲击。

2.6 运行结果

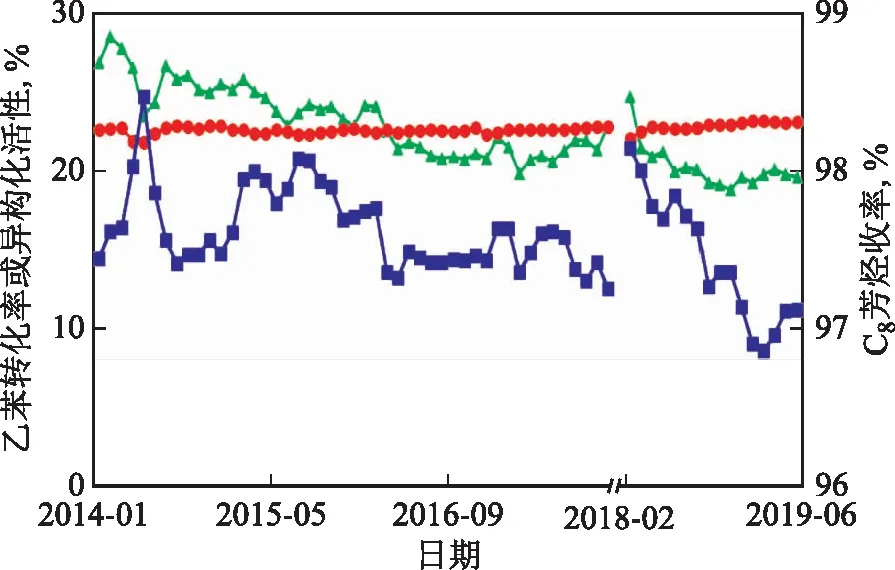

装置运行初期,催化剂活性较高,使得乙苯转化率较高而C8芳烃收率较低;随着催化剂活性降低,C8芳烃收率上升、乙苯转化率逐渐下降;为保证乙苯转化率,逐步提高反应压力,C8芳烃收率随压力的提高又有下降的趋势,催化剂性能指标的变化趋势如图7所示。从图7可以看出,RIC-200催化剂自2018年1月再生后,性能明显提升,再生后乙苯转化率和C8芳烃收率都有明显提高。总体上来说,异构化活性一直维持在较高水平,而乙苯转化率由于催化剂运行周期变长,处于缓慢下降趋势,这也是该类催化剂运行过程中不可避免的普遍规律,C8芳烃收率随着提压提温逐渐下降,但仍在可控范围内。

图7 催化剂性能指标变化曲线■—C8芳烃收率; ▲—乙苯转化率; ●—异构化活性

3 结 论

(1)采用初始活性高、提温提压速率慢、耗氢低的催化剂,可以保证催化剂活性下降缓慢。

(2)催化剂运转过程中,严格控制原料及补充氢中的杂质含量对催化剂稳定性有利。

(3)催化剂再生过程中,控制好烧焦剧烈程度及系统中的氧气、一氧化碳和二氧化碳的含量是保证催化剂性能恢复的重要因素。

(4)合理的工艺操作参数调整并控制稳定,减缓催化剂活性波动,维持芳烃联合装置稳定运转,减少开停工、紧急泄压次数等,对催化剂长周期运转是有益的。