基于离散元法立式饲料搅拌机混合过程的模拟

■王 龙 胡 灿 贺小伟 邢剑飞 石 露 侯书林

(1.塔里木大学机械电气化工程学院,新疆阿拉尔843300;2.新疆维吾尔自治区普通高等学校现代农业工程重点实验室,新疆阿拉尔843300;3.中国农业大学工学院,北京100083)

我国随着全混合日粮(TMR)技术的引入,畜牧产品质量得到大幅度提升,该技术主要是根据畜禽在不同生长期的需要,把粗饲料、精饲料和一些添加剂按照一定比例进行充分混合,得到营养均衡的饲料[1],而完全混合均匀的饲料才能最大程度上满足畜禽的营养需求[2],因此,饲料完全混合均匀是全混合日粮技术的关键,混合效果主要取决于搅拌机的结构、饲料的物性和混合运动特性[3]。

目前,在饲料混合方面许多专家学者都进行了研究。甘肃农业大学张伟等[4]采用试验的方法研究了4 种不同类型饲料混合机,并得到了不同类型饲料混合机的最佳混合时间。新疆石河子大学郭庆贺等[5]通过试验研究了搅龙转速、加工时间和充满系数等参数对混合均匀度的影响,得到了最优的工艺参数。南京农业大学周岩民[6]研究了饲料混合均匀度对动物生产性能的影响,发现混合均匀程度对动物幼崽期的生长影响较大。宁夏农林科学院柴君秀等[7]进行了全混合日粮技术和传统精粗分饲技术的效果对比试验,结果表明TMR 技术对肉羊的饲养效果更好。目前,对卧式饲料混合搅拌机和混合均匀度方面的研究较多,而针对立式饲料搅拌机的混合特性研究较少。

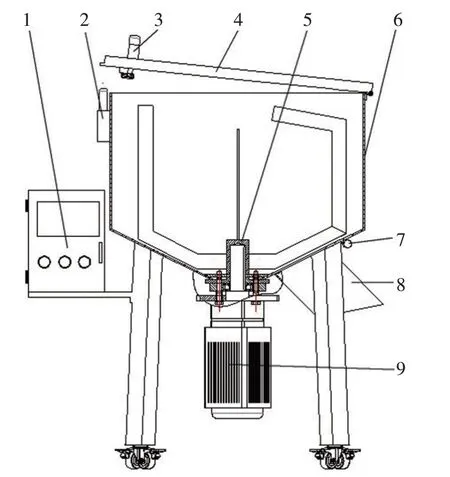

由于小型立式饲料混合搅拌机具有结构简单、操作灵活、成本低和占地面积小等优点[8-9],目前应用比较广泛,整个装置如图1所示。本文基于离散元法对颗粒饲料(大豆、玉米)在立式饲料搅拌机中不同转速下的运动轨迹及混合特性进行模拟研究。为立式饲料搅拌机的结构优化及混合工艺参数的确定提供参考。

图1 立式饲料混合搅拌机

1 仿真参数定义

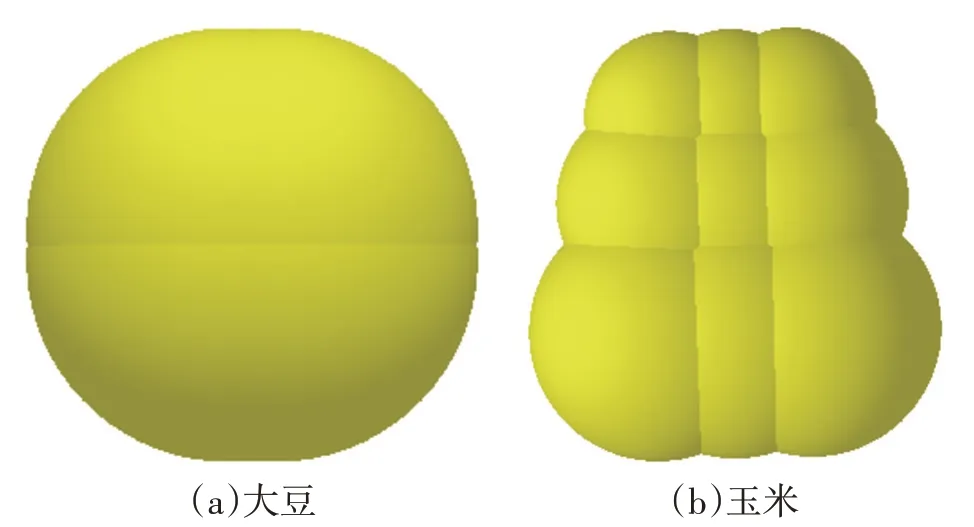

1.1 颗粒

本文模拟的颗粒为大豆和玉米,大豆呈圆球形状,玉米呈扁平形状。模拟中应用EDEM中的多球产生不同形状的方法,大豆颗粒由4 个球形颗粒组成,玉米颗粒由9个不同直径的球形颗粒组成,生成的颗粒模型如图2所示。

图2 仿真颗粒模型

大豆和玉米颗粒的物性参数如表1所示[10-12]。

表1 颗粒的物性参数

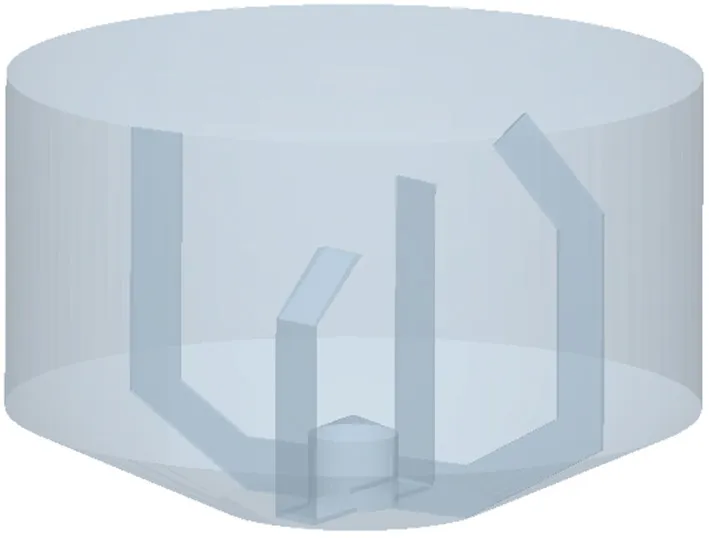

1.2 搅拌机

本文模拟的搅拌机由锥桶形料筒和4 桨叶搅拌器组成,桨叶长短不一,模型结构如图3 所示。搅拌机的材质为钢材,其物性参数为:密度为7 800 kg/m3,泊松比为0.3,剪切模量为7×103MPa[13]。

图3 搅拌机模型

颗粒与颗粒、颗粒与搅拌机之间的碰撞参数如表2所示[14]。

表2 颗粒的碰撞参数

2 研究方法

本文采用的模型为Hertz-Mindlin(no slip)接触力学模型。主要通过研究颗粒群中的某些颗粒的运动轨迹及颗粒之间的接触数来分析大豆颗粒和玉米颗粒之间的混合过程和混合特性。

饲料颗粒在料筒内的运动主要是由颗粒尺寸、料筒尺寸、搅拌器转速以及装载量等参数决定[15]。本文主要研究在不同搅拌器转速下的饲料颗粒运动轨迹及混合特性。

料筒装载量:

式中:L——料筒装载量(%);

VP——料筒内装载颗粒饲料的体积(m3);

V——料筒体积(m3)。

混合特性用混合指数M来表示,混合指数定义为不同饲料颗粒的接触数占总饲料颗粒接触数的比例[16],表示如下:

式中:Csl——不同饲料颗粒的接触数;

CT——总饲料颗粒的接触数。

当两种饲料颗粒达到完全随机混合时,混合指数应为0.5[14]。

3 模拟结果分析

本文为了分析不同转速下的立式搅拌机的混合特性,将搅拌器的转速设为25、35 r/min 和45 r/min。大豆颗粒与玉米颗粒按质量为1∶1 加入料筒,料筒的装载量为15%,玉米颗粒标记为深黄色,大豆颗粒标记为红色,按先玉米颗粒后大豆颗粒的顺序加入,颗粒在料筒内稳定后搅拌器开始工作,直至混合均匀。

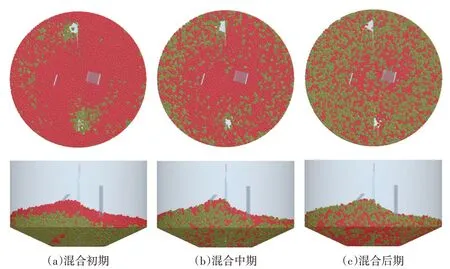

3.1 颗粒混合过程

目前搅拌混合机理可归纳为对流混合、扩散混合和剪切混合。混合过程大致可以分为三个阶段,混合初期以对流混合为主,混合中期为对流混合和扩散混合共同作用,混合后期颗粒间达到动态平衡[17]。大豆和玉米颗粒在转速为35 r/min下的混合过程如图4所示。在混合1.71 s时混合状态如图4(a),处于混合初期,两种颗粒在搅拌器的作用下发生对流,颗粒分层仍很明显,混合速度快,但均匀程度差;在混合5.14 s时混合状态如图4(b),处于混合中期,不同颗粒越过新的分界面逐渐离散,混合速度慢,但均匀程度逐渐增大;在混合13.72 s时混合状态如图4(c),处于混合后期,颗粒间达到动态平衡,但物性一致的颗粒仍存在集聚现象。

图4 颗粒混合过程

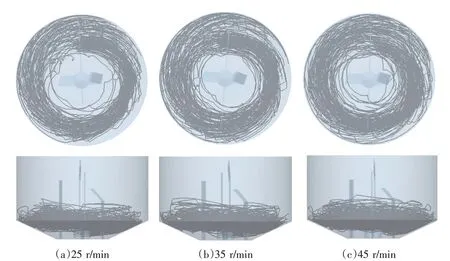

3.2 颗粒运动轨迹

取料筒半径100 mm 处的部分颗粒,得到不同转速下转4 圈过程中运动轨迹如图5 所示,可以看出随着搅拌器转速的增大,径向和轴向上颗粒的运动范围均增大,表明转速越大颗粒的随机运动越剧烈。分析可得由于转速较高时,颗粒在搅拌器的作用下获得较大的线速度和离心力,颗粒与颗粒、颗粒与筒壁碰撞力大,导致随机运动更剧烈。

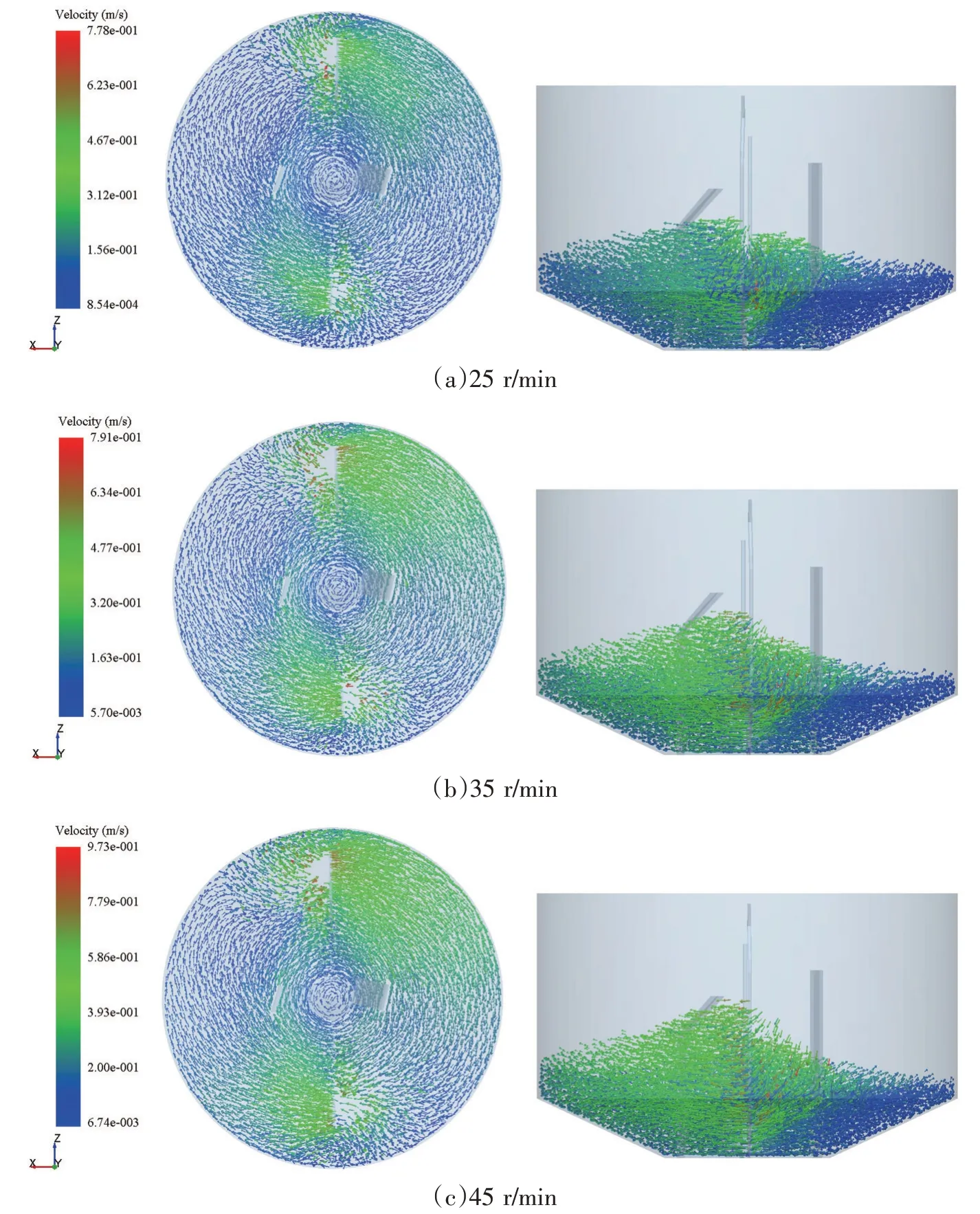

3.3 颗粒运动速度矢量

不同转速下转4圈的颗粒运动速度矢量如图6所示,可以看出颗粒群在搅拌器桨叶的作用下运动,长桨叶和短桨叶起到的混合作用不同。短桨叶主要带动轴心附近的颗粒进行运动,由于半径小,导致颗粒运动速度小。在短桨叶端部和筒壁之间,速度矢量值最小,几乎为零。尤其是转速为25 r/min 时最为明显,表明转速低时,桨叶附近的颗粒在桨叶的作用下运动,且运动不剧烈,随着颗粒之间速度传递的损失,到远离桨叶处的颗粒时运动就几乎不存在了。长桨叶主要带动筒壁与轴之间的颗粒运动,桨叶半径越大,作用的颗粒区域越大。随着桨叶半径的增加,颗粒群的速度不断增大,在长桨叶端部达到最大。随着桨叶的转动,长桨叶前部的颗粒群在桨叶推动的作用下向前堆积,堆积到一定高度后颗粒呈瀑布状向后下落。桨叶后部产生局部滑动区[18],滑动区周围颗粒在自重作用下向空的区域滑移。随着转速的增加,长桨叶端部前部堆积的颗粒越高,后部产生的空区也越大,引起的速度矢量值也越大。可以说明转速越大,混合越剧烈。

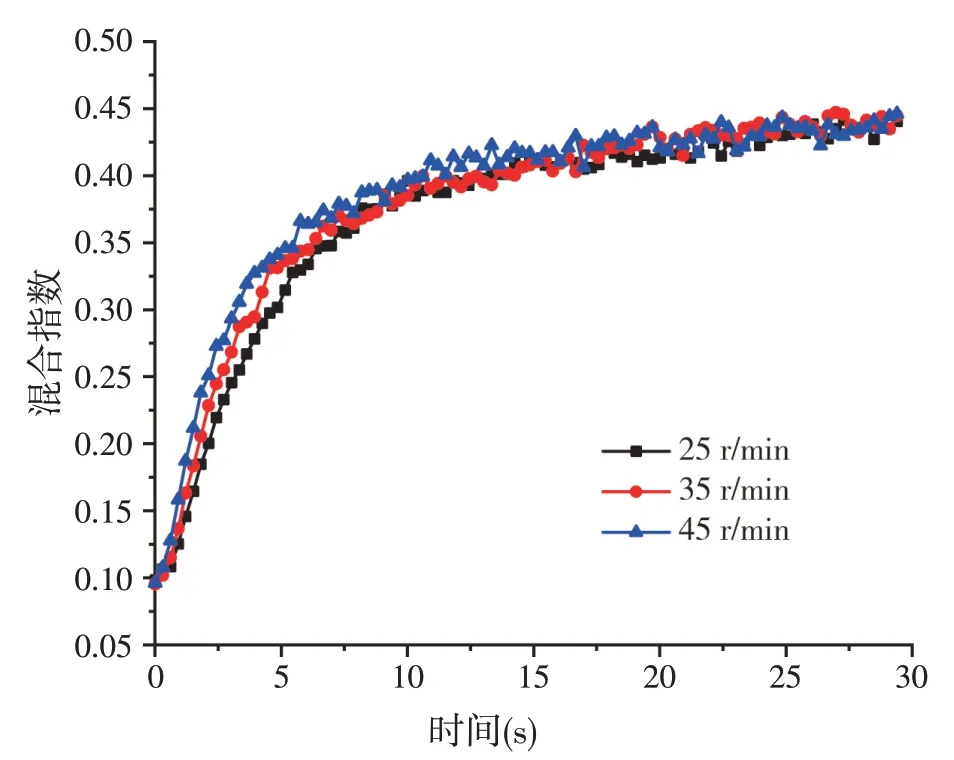

3.4 颗粒混合特性

在不同转速下,颗粒的混合指数随混合时间的变化关系如图7所示。由图中可知,三种转速下的混合指数随时间变化趋势基本相同。在0~4 s内,混合指数与时间的变化规律近似线性关系,颗粒混合过程在此阶段混合指数增长快,转速越高斜率越大。随后,混合指数增长速度放缓,到15 s后逐渐趋于稳定,且15 s后不同转速下混合指数差别不大,但在后期转速越高引起的混合指数波动越大。表明在混合初期以对流混合作用为主,不同颗粒间不断接触并进行位置交换,转速越高引起混合越剧烈,因此在混合初期混合指数增长快且转速越高增长越快。随着两种颗粒间接触数的不断增加,对流混合作用减弱,扩散混合和剪切混合作用开始加强,导致混合指数增长变缓,直到15 s后混合指数达到动态平衡。在混合后期,在搅拌器作用下,转速越高,物料颗粒在自重和离心力的作用下物性一致的更容易产生集聚现象,导致混合指数波动较大。因此,立式搅拌机的转速并不是越高越好,应根据物料特性选择合适的转速。

图5 不同转速下颗粒的运动轨迹

图6 不同转速下颗粒的运动速度矢量图

图7 不同转速下混合指数随时间的变化

图8 不同时间段混合指数增量变化

不同时间段混合指数增量变化如图8所示,在0~5 s时间段,混合指数增量最大,该时间段两物料从有明显分界面到无明显分界面,混合效果较明显,而转速越高,混合作用越强烈;在5~10 s时间段,混合指数增量开始减小,而转速越小的反而混合指数增量大,表明混合状态在该时间段开始趋于稳定,而由于转速小时的初始混合指数低,反而混合指数增量大;在10~25 s时间段,混合指数增量明显变小,但仍有增量,表明时间越长混合均匀性越好,但越往后混合指数增量越小,转速在35 r/min 下最终达到的混合指数最高,且混合指数增加较稳定。

4 结论

①混合初期以对流混合作用为主,混合指数增长较快,而转速越高引起的对流混合作用越剧烈;

②混合中期随着对流混合作用的减弱,混合指数增长变缓,直到混合指数达到动态平衡,该阶段转速影响不大;

③混合后期物性一致的颗粒在高转速作用下更容易产生集聚现象,导致混合指数波动大。

因此,立式搅拌机在混合过程中转速并非越高越好,应根据物料特性选择合适的转速,要使混合效率达到最高,应在混合初期采用高速加大对流混合作用,混合后期采用中速保证混合均匀度。