PBX炸药模拟材料正交切削的切削力响应规律

谢凤英,张中伟,黄交虎,刘 维,肖才伟

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

高聚物粘结炸药(Polymer Bonded Explosive,PBX)作为武器系统爆轰和毁伤能量的关键材料,根据需要通过切削加工成结构部件。PBX 炸药材料在切削加工过程中,切削刀具作用在炸药材料上的切削力直接影响切削过程的安全性,对炸药部件的加工质量、表面完整性及综合性能具有重要影响[1]。PBX 炸药材料是一种颗粒高度填充的非均质、多相复合材料,密度和抗拉强度远远低于常见金属[2],其切削去除过程明显区别于金属材料和其他颗粒填充复合材料。为了准确获取炸药材料加工切削力及其响应规律,提升对PBX 炸药材料切削过程中材料断裂去除的认识,有必要开展PBX 炸药材料切削过程的微观过程动态切削力变化规律分析和研究,提升炸药材料切削过程的加工安全性和机理认知。

监测切削力是目前国内外研究与应用最多也是最为有效的分析材料切削加工过程特性的方法之一[3],20世纪80 年代,唐新初[4]开展了炸药切削力的动态测试与研究,获得了主切削力数据。随着测试技术的发展及其精度的提升,逐渐出现炸药切削加工三向切削力研究。谢印国[5]研制了适用于高能材料切削加工的切削力测试系统,实现了高能炸药材料三向铣削力的测试。刘维等[6]开展了三向石英压电式测力仪在炸药切削中的应用研究,为炸药切削过程的动态监测、切削力的数值模拟与预测研究提供实验条件[7-9]。上述关于PBX 炸药材料的切削力测试研究主要针对切削加工过程的安全性问题来进行切削力获取和分析,未能通过切削去除过程微观领域分析切削力大小及其动态变化规律,来分析炸药材料加工的切削去除过程,缺乏对炸药材料在瞬时去除过程中断裂过程和表面形成机理的认识。

PBX 炸药模拟材料具有非爆炸安全特点及其与PBX 炸药材料相似的切削加工特性,广泛应用于替代炸药材料开展切削加工相关研究[10-12]。为了保证研究过程的安全,本研究以PBX 炸药模拟材料为研究对象,采用低速正交切削试验方法,结合显微摄像装置、三向测力仪和三维表面轮廓仪联合表征测试,研究了PBX 炸药模拟材料在低速正交切削过程中的切削力响应特征和变化规律,从切削力动态变化的角度分析切削断裂过程,为炸药及其模拟材料切削加工表面成型特性分析提供理论基础,对认识炸药切削机理及其切削加工安全性具有重要意义。

2 实验部分

2.1 材料与仪器

材料:PBX 炸药模拟材料,用于模拟HMX 基PBX的切削加工性能,由中物院化工材料研究所提供,炸药模拟晶体颗粒质量占比约为95%。

仪器:三轴加工中心,KISTLER 三向测力仪,NANOVEA PS50 三维光学轮廓仪。显微摄像装置由GC-P100 型摄像机和上海长方光学仪器的ZOOM-650E型体式显微镜组装构成。刀具采用刀尖角为60°的三角形刀片,前角10°,后角11°,刀具材料为硬质合金。

2.2 实验方法

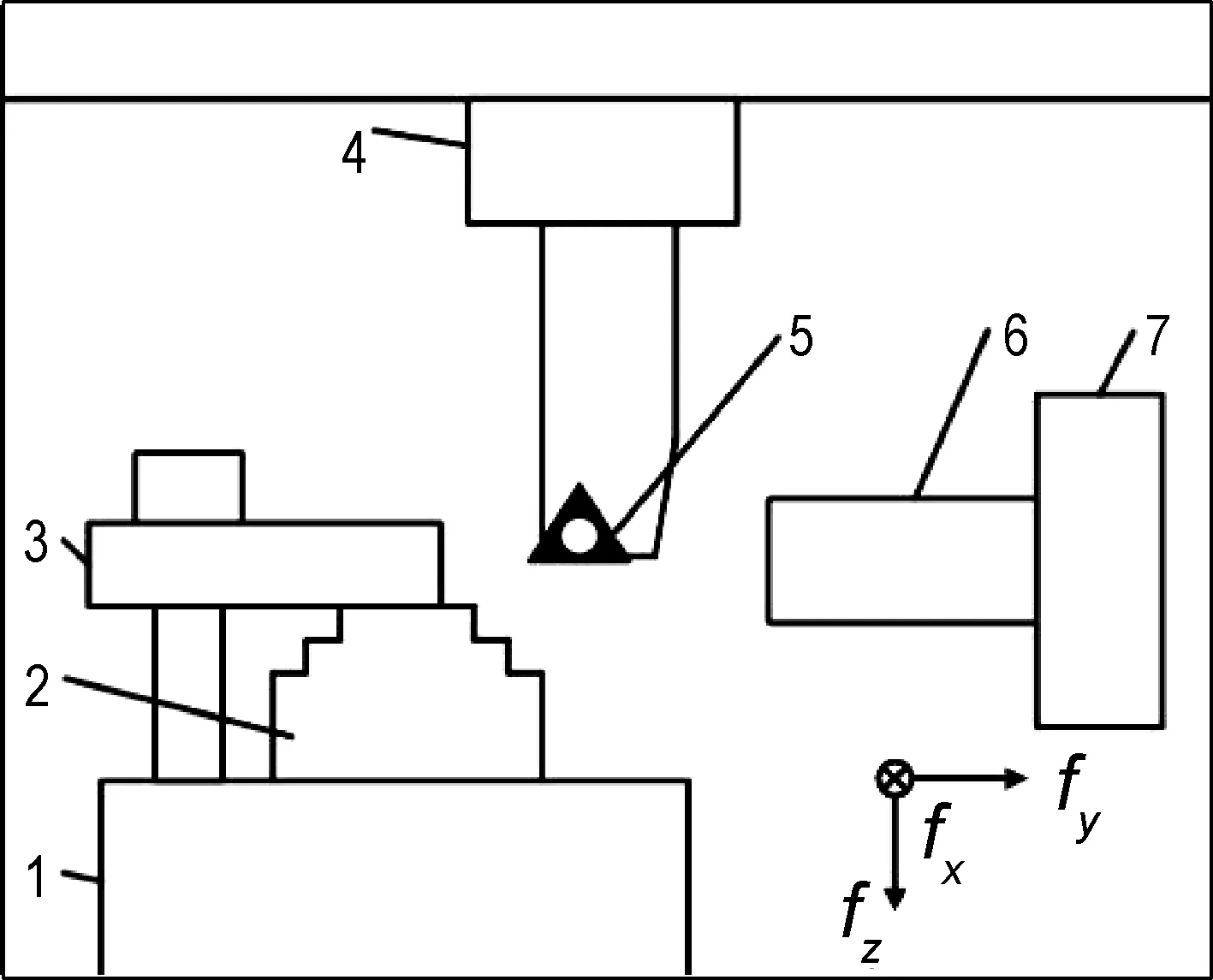

切削实验采用刀具固定、工件随工作台运动的正交切削方式,摄像装置透过体式显微镜实时记录放大后的切削区域工件材料在刀具作用下去除情况,测力仪同步记录材料去除过程的瞬时切削力,正交切削试验装置组成如图1 所示。结合炸药材料切削加工的工艺过程特点[7],工件通过预先制样加工后采用专用压板进行固定,并通过百分表找正调平,保证工件切削表面水平,选取表1 所示的正交切削试验参数,在干切削状态下工作台沿x方向运动,进行切削表面加工,采用光学轮廓仪对正交切削表面进行三维表征。

2.3 数据处理方法

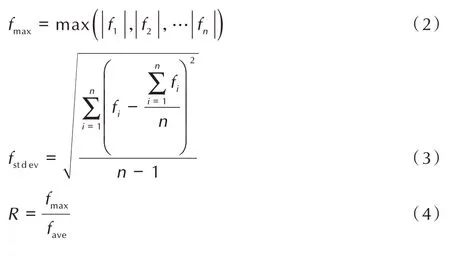

经三向测力仪测试获得的实时切削力fi,是有方向的动态力信号。按照公式(1)计算平均切削力fave,公式(2)计算最大切削力fmax,公式(3)计算切削力的标准偏差fstdev,公式(4)计算最大切削力与平均切削力的比值R。

图1 正交切削试验装置示意图1—测力仪,2—工件,3—压板,4—机床刀柄,5—刀具,6—体视显微镜,7—摄像机Fig.1 Schematic of orthogonal cutting experiment system 1—dynamometer,2—workpiece,3—platen,4—tool shank,5—cutting tool,6—stereomicroscope,7—camera

3 结果与讨论

3.1 典型切削过程的瞬时切削力特性分析

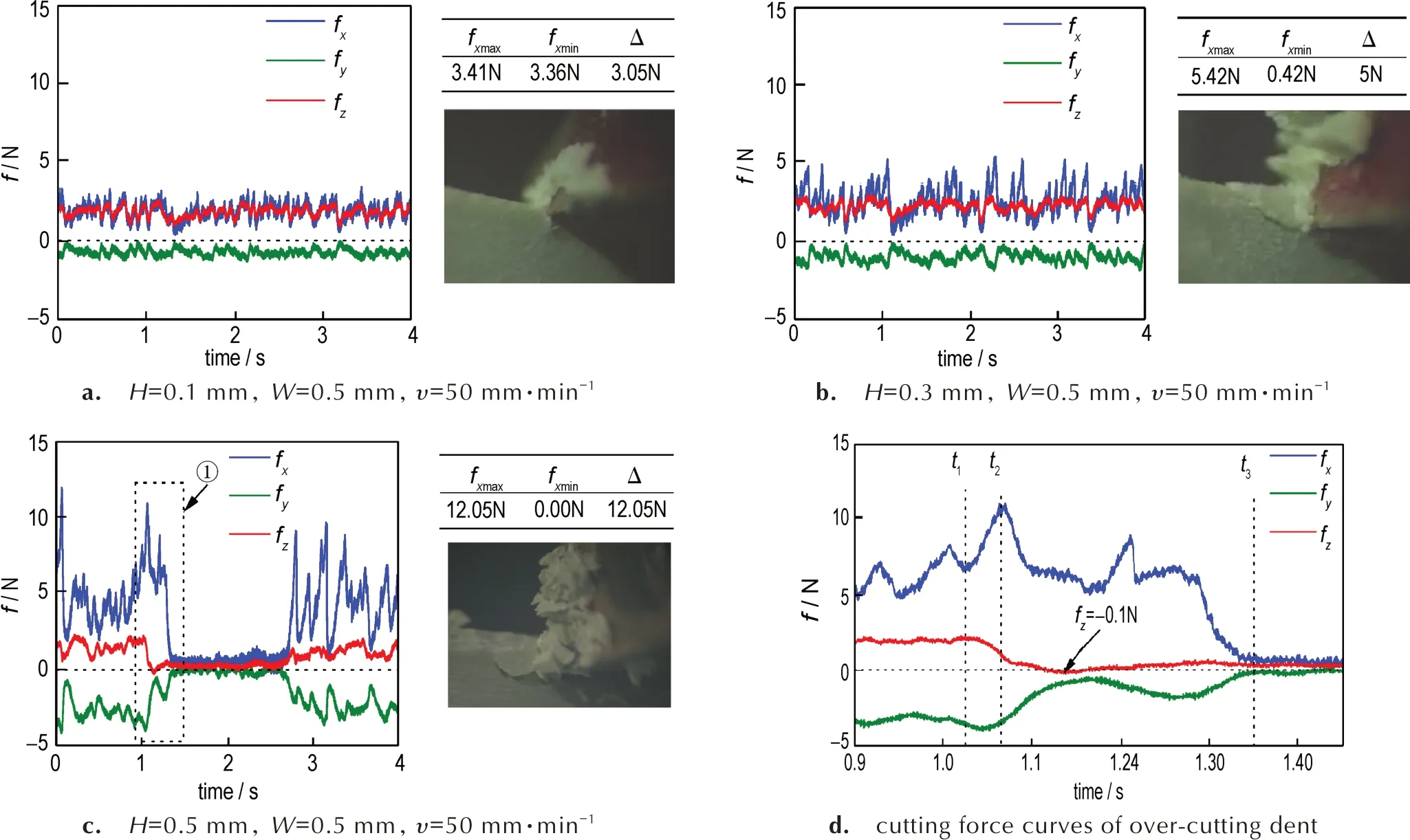

炸药模拟材料的切削表面成型过程受切削深度影响显著,在不同切深范围内的瞬时切削力动态变化曲线如图2 所示。由图2 可见,当切深为0.1 mm(图2a)时,切削力曲线表现较为平稳,切屑呈蜷曲喷射状,具有连续细小锯齿状特性,这表明该过程极少有较大的脆性断裂现象发生,切削力曲线中的小波峰主要由PBX模拟材料组分中晶体颗粒切屑生成引起;由图2b 和图2c 可见,随着切深的增加,瞬时切削力曲线上波峰与波谷较为明显,切削力曲线具有明显大锯齿状特性。当切深为0.3 mm 时,切削力发生周期性变化,PBX 模拟材料在切削区发生明显的周期性断裂,裂纹失稳扩展时形成周期峰值,断裂裂纹由刀尖延伸至待加工表面。切屑剥落后,刀具前方的实际切削深度明显减小,形成连续切削过程,实际切深逐渐增大,切削力曲线变为小锯齿状,当切深增大到一定范围时又发生脆性断裂去除过程,进而周期性的交替以“名义切深”与“实际切深”切削去除。由图2c 可见,当切深为0.5 mm 时,切削力波动幅值显著增加,形成明显的脆性断裂去除过程。切深从0.3 mm 增至0.5 mm 时,水平分力fx的波动幅值从5.0 N 增至12.05 N,垂直分力fz多次减小至零点,这是由于切深增大后,脆性断裂去除产生了过切凹坑,在切削时刀具与材料形成局部接触甚至空切,实际没有材料的切削去除,引起切削力急剧下降的切削过程。

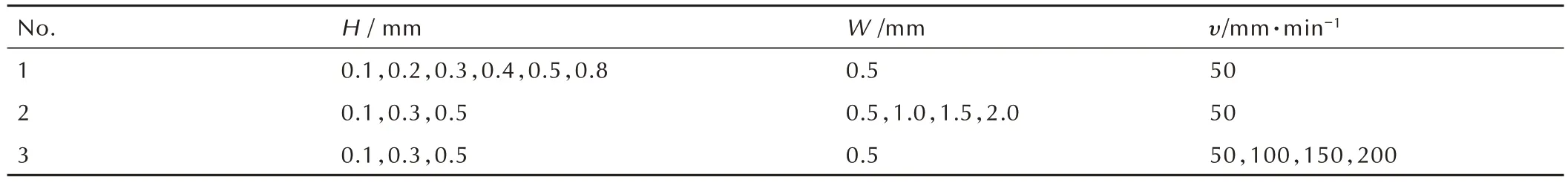

表1 炸药模拟材料正交切削试验参数Table1 Cutting parameters of orthogonal cutting of explosive simulants

图2 炸药模拟材料典型切削过程的切削力曲线Fig.2 Cutting force curves of typical cutting process of explosive simulants

图2d 为过切凹坑形成时的切削力响应曲线。由图2d 可见,在时刻t1之前,fy与fz较为平稳,刀具与材料之间应为连续挤压作用,产生粉末与颗粒切屑。而fx呈增大趋势,是粉屑压实成核代替刀尖作用,引起的剪切应力集中,压实核的剥落、破裂引起fx小幅波动。在时刻t2,断裂裂纹向工件内部扩展至过切深点,fx达到最大峰值,fy和fz逐渐减小,之后切削达到过切深点,刀具与工件之间仅局部接触,fz降至-0.1 N,负值可能为切削加工导致的刀具-工件系统的振动作用导致,直至时刻t3切屑剥离,实际切除切削深度变为零,不发生材料去除过程,三向切削力均降为零点。

3.2 切削参数对切削力响应规律的影响

3.2.1 切削深度的影响

切削力的平均值及其标准偏差随切削深度的变化反映了炸药模拟材料的不同去除过程,如图3 所示。由图3a 可见,切深≤0.3 mm,三向分力的平均值随切深的增加缓慢增大,之后随着切深的增加,fx与fy的平均值上升速率增大,fz的平均值逐渐减小。切削力的平均值由波峰、波谷及其分布共同确定,在大切深下,刀具与工件之间空切增多,fz为零值和负值的分布增多,使其总体平均值下降。由图3b 可见,随着切深的增加,炸药模拟材料的脆性去除越发明显,实际切深的交替变化引起切削力幅值的周期性波动,从切削力曲线上体现为切削力标准偏差的变化。对比分析可以发现,三向分力中fx的标准偏差对切削状态的变化最为敏感。当切深从0.1 mm 增至0.2 mm 时,切削过程从连续挤压去除逐渐产生脆性断裂去除,fx的标准偏差从0.51N 增大至0.79 N;当切深从0.2 mm 增至0.3 mm 时,均以实际切深不超过名义切深的方式去除为主,fx的标准偏差变化较小,仅从0.79N 增大至1.46N;当切深从0.4 mm增至0.8 mm 时,切削过程中过切现象逐渐增多,fx的标准偏差从1.46 N 骤增至3.14 N。切削状态的变化对fy与fz的标准偏差影响较小,当切深增加时,fy的标准偏差逐渐小幅增大,fz的标准偏差值较小,并且变化幅度也较小。切深变化对主切削力fx周期性波动影响较大,对fy的波动影响次之,对fz的波动影响最小。

图3 切深对炸药模拟材料切削力的影响(W=0.5 mm,υ =50 mm·min-1)Fig.3 Impact of cutting depth on cutting force of explosive simulants(W=0.5 mm,υ=50 mm·min-1)

不同切深下炸药模拟材料切削力最大值与平均值比值R如表2 所示,当切深达到0.4 mm,瞬时切削力可以达到平均切削力的3 倍及以上,fx与fy的平均值,fx的标准偏差开始剧增,fz的平均值开始减小,切削凹坑缺陷明显,切削区材料脆性断裂裂纹向工件内部扩展开始增多。综上,炸药模拟材料切削成型存在一个临界特征切深0.4 mm,反映了炸药模拟材料切削状态由连续去除到脆性去除的转变。同时,在炸药材料进行安全切削加工分析和装夹可靠性分析计算时,只考虑平均切削力是不全面的甚至是不够合理的,需要考虑瞬态最大切削力的作用进行炸药材料切削加工过程安全性分析。不同切深下获得的切削表面形貌(图4)可以验证上述切削过程切削力特性的分析。在切深为0.1 mm(图4a)时,形成表面质量较好,但由于颗粒切屑的生成和颗粒的拔出,边缘处有微细崩落;随着切深的增加,切削表面开始出现细小的凹坑缺陷;在中等切深0.3 mm(图4b)时,切削产生的凹坑较少,说明实际去除深度一般不超过名义切深。对比同样扫面面积下,0.8 mm 切深下获得的切削表面(图4c)过切凹坑数量显著增加,说明超过名义切深的材料去除状态增多,切削脆性断裂导致切削力的波动必然大于0.3 mm切深下切削力的变化。

表2 不同切深下炸药模拟材料不同方向切削力最大值与平均值比值Table2 Ratio of maximum value to average value of cutting force of explosive simulants with different directions at different cutting depths

图4 不同切深下炸药模拟材料的切削表面形貌(W=0.5 mm,υ=50 mm·min-1)Fig.4 Impact of cutting depth on cutting surface of explosive simulants(W=0.5 mm,υ=50 mm·min-1)

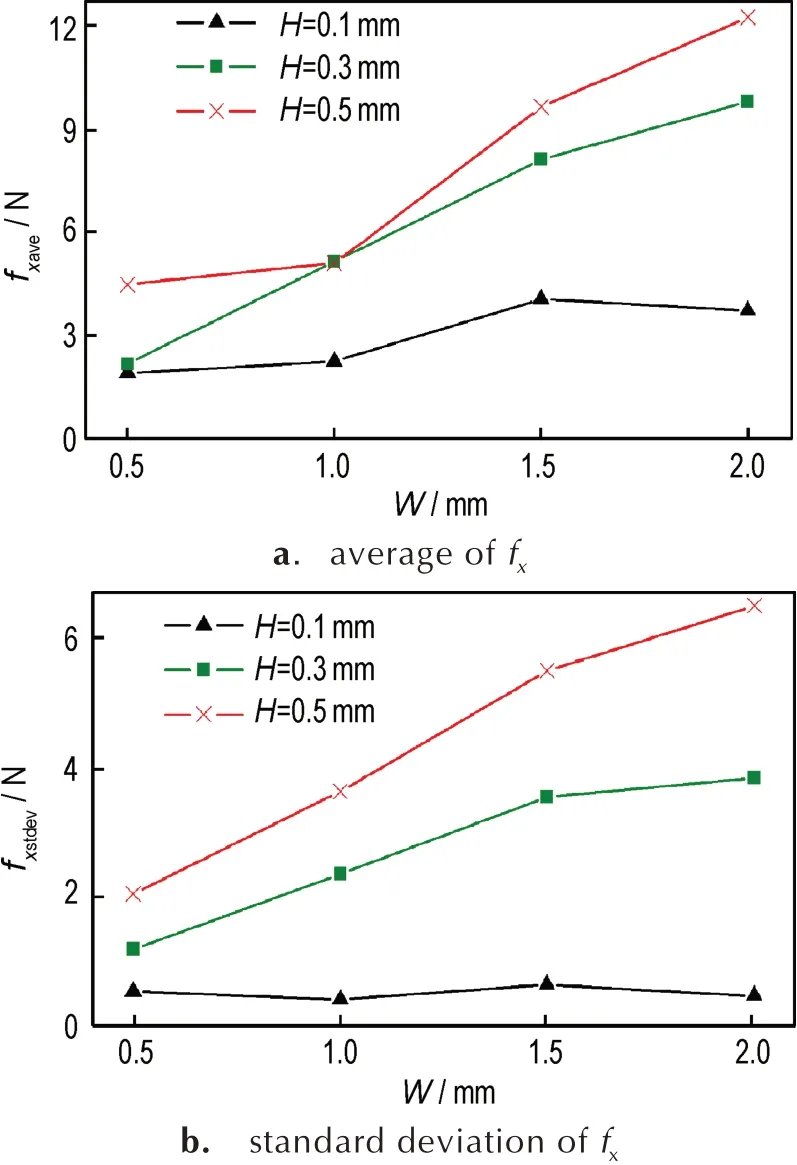

3.2.2 切削宽度的影响

切削力变化规律分析表明,切削宽度对炸药模拟材料去除过程的影响与切削深度的变化密切相关,如图5a和图5b 所示。在0.1 mm 切深下,切削宽度对fx的平均值及其标准偏差的影响均较小,在0.3 mm 及0.5 mm 切深下,随着切削宽度的增加,fx的平均值及其标准偏差均增大。这是由于在0.1 mm 切深时,脆性断裂去除情况较少,切削宽度的变化对切削力波动的影响相对较小。当切深增大后,切削过程中的脆性断裂逐渐增多,主切削力fx波动增加。同时,在切削加工过程中的微裂纹易在有微缺陷和材料损伤的地方产生,实际正交切削试验时,由于材料内部存在的损伤和内部缺陷也使得由于切削宽度的增加导致了裂纹源增多,增大了裂纹成核与扩展的概率,切削力的波动亦会增大。

图5 切削宽度对炸药模拟材料切削力的影响(υ=50 mm·min-1)Fig.5 Impact of cutting width on cutting force of explosive simulants(υ=50 mm·min-1)

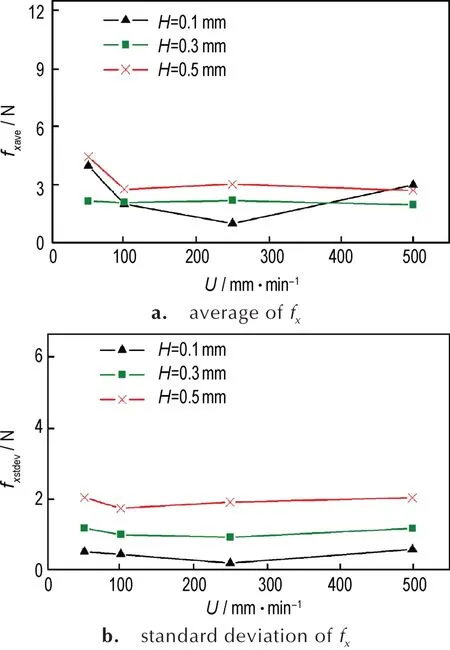

3.2.3 切削速度的影响

如图6所示,在试验参数范围内(υ≤500 mm·min-1,W≤2.0 mm),切削速度对炸药模拟材料切削力的影响小于切削宽度。在相同切深下,fx的平均值(图6a)及其标准偏差(图6b)随切削速度的变化均变化较小,这与金属材料切削力变化规律一致。同时,随着切削速度的增加,切削力平均值及其标准偏差先呈缓慢下降然后缓慢上升趋势,可能是随着切削速度的增加也会增加单位时间内摩擦热的产生,一定程度提高了切削过程的切削温度,增强了材料的塑性变形能力。切削速度的进一步增大同时也导致切削断裂区主裂纹失稳扩展时产生分支裂纹数量增多[12],进而引起切削力波动的变化。

图6 切削速度对炸药模拟材料切削力及表面形貌的影响(W=0.5 mm)Fig.6 Impact of cutting speed on cutting force and cutting surface of explosive simulants(W=0.5 mm)

4 结论

(1)不同的切削深度PBX 炸药模拟材料的动态切削力响应的变化规律不同。切深为0.1 mm 时,切削力曲线呈微细锯齿状动态特征变化,切削力曲线呈微细锯齿状动态特征变化,极少有大的脆性去除和切削凹坑缺陷产生。在切深为0.3 mm 和0.5 mm 时,材料切削断裂裂纹失稳扩展产生周期性,切削力呈周期性的大锯齿状特性变化,切削至凹坑缺陷处fz降至0。

(2)由颗粒高度填充的非均质多相复合的PBX 炸药模拟材料切削成型存在临界特征切深0.4 mm,切削状态由连续去除到脆性去除转变的切削深度,导致切削过程中产生凹坑缺陷明显,切削区材料脆性断裂裂纹向工件内部扩展开始增多。

(3)在切深为0.1 mm 时,切削加工形成表面质量较好,表面光洁完整,只存在少量颗粒拔出和切削边缘微细崩落。随着切深的增加,切削表面开始出现细小的凹坑缺陷,逐渐出现数量较多的过切凹坑缺陷。切削速度与切削宽度通过影响裂纹形成与扩展影响材料的去除过程,对切削力的影响与切削深度密切相关。

(4)从瞬时动态切削力的角度阐释炸药模拟材料的切削断裂变化过程,炸药材料进行安全切削加工分析和装夹可靠性分析计算时,只考虑平均切削力是不全面的甚至是不够合理的,需要考虑瞬态最大切削力的作用进行炸药材料切削加工过程安全性分析。