基于CFD 的瓦斯继电器反向油流动作研究

李胜男,韩冬冬,周 鑫,张思青,兰 昊

(1. 云南电网公司电力科学研究院,云南 昆明 650217;2. 昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

在生产过程中电力系统会发生各类故障,而一旦发生故障往往会造成严重后果。如果故障处有较大的短路电流,其所产生的电弧会烧坏电气设备,还可能破坏发电机的并列运行稳定性,引起电力系统震荡甚至使整个系统失去稳定继而瓦解。变压器瓦斯继电器安装在变压器本体与储油柜之间并用管道连接,它是变压器的主要保护原件之一。瓦斯继电保护装置是变压器系统的重要组成部分,对保证变压器电力系统的安全经济运行,防止事故发生和扩大起到关键性的作用。由于变压器电力系统的特殊性,变压器故障的发生不可避免。一旦发生了局部电网和变压器设备事故,又得不到有效控制,就会造成对电网稳定的破坏和大面积停电事故。现代化电网对瓦斯继电保护的依赖性很强,对其动作正确率的要求更高。因此,对瓦斯继电器正常事故动作流场数值模拟分析及误动作分析研究有着重要的意义。

目前,有较多研究人员对变压器重瓦斯误动事故原因进行了分析研究,但大多数都是从电气角度来分析论证[1]。本文以主变压器中标准瓦斯继电器为研究对象,进行重瓦斯事故动作前过程的流场流动三维数值模拟及反向油流冲击过程三维数值模拟,分析反向油流冲击导致重瓦斯误动作的可能性。

1 数值模拟

1.1 流场区域模型及网格模型的建立

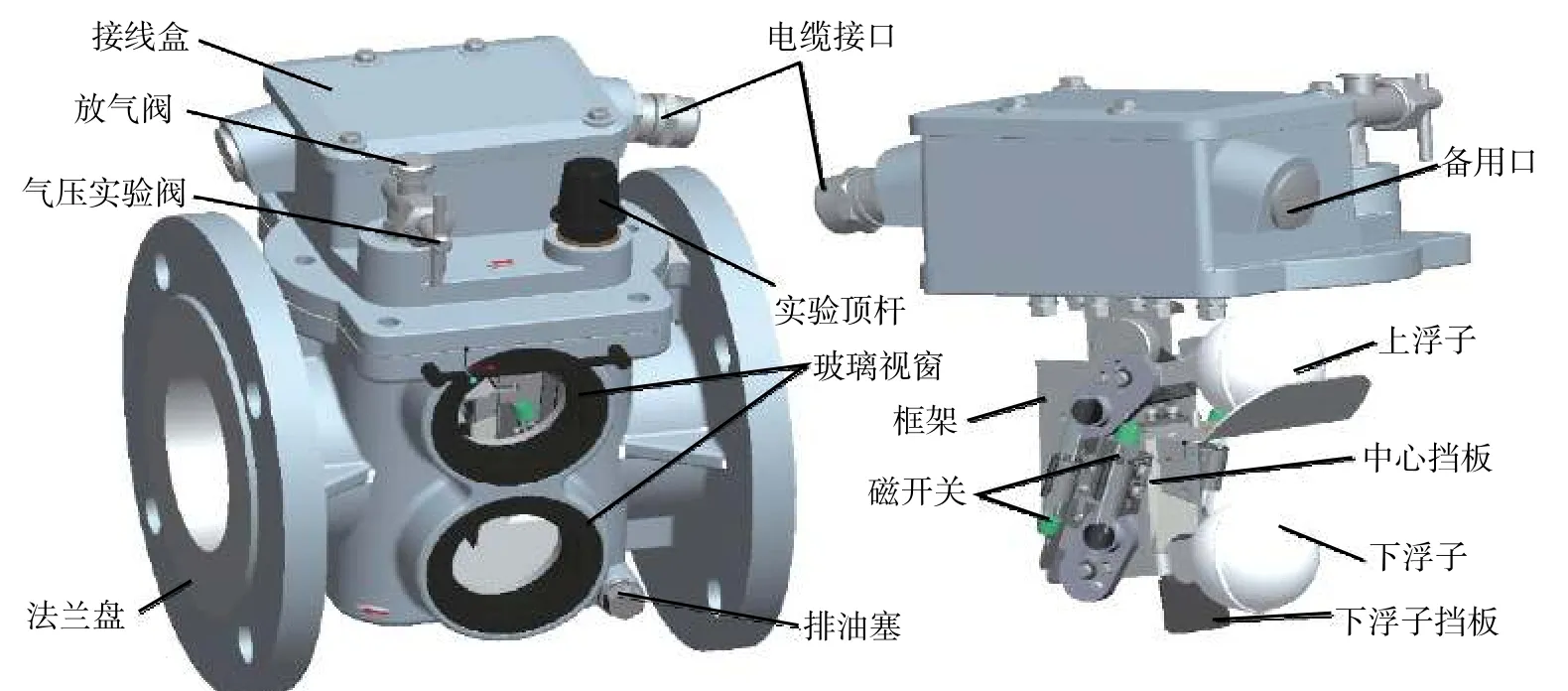

本文以德国EMB 公司生产的BF80/10(双浮子瓦斯继电器)为研究对象,其三维模型结构如图1 所示。

图 1 变压器重瓦斯继电器结构示意图Fig. 1 Schematic diagram of transformer heavy gas relay structure

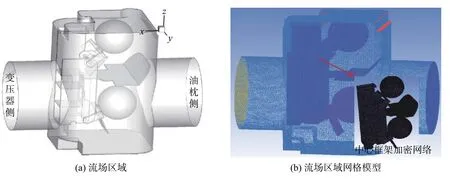

应用三维计算软件PROE 的布尔运算功能,求差得到瓦斯继电器流场区域,如图2(a)所示。为了获得更好的网格质量和更小的数值扩散,使流场区域的求解更加精确,将复杂的流场区域划分为若干块,采用多块结构化网格,在继电器上、下浮子的挡板附近及中间一些模型中相当不规则的区域采用非结构化网格并进行加密。大部分区域采用结构化网格,只有极少数区域采用非结构化网格,这样处理的优势是生成的网格质量好、数据结构简单且区域光滑,与实际模型更接近,在节约计算时间的同时能精确地反映出整个流场的细节[2]。瓦斯继电器整个流场区域的网格模型如图2(b)所示,网格数为1 305 200,为采用非结构化网格的1/5。

1.2 重瓦斯动作过程及反向油流冲击

1.2.1 重瓦斯动作

变压器匝间和层间短路、绕组内部断线及绝缘劣化时,变压器内部高能放电,电弧使变压器油快速分解产生气体,由此产生的压力波使得强烈的涌流冲向油枕方向。当冲击油路中的挡板位置超过其整定值时,中心挡板向油流方向翻转,导致开关系统动作,发出跳闸信号[3-5]。

1.2.2 反向油流冲击

变压器主体内由于轻微故障或某些因素导致因主体内的压力升高形成的低速正向油流由变压器主体经瓦斯继电器流向储油柜,当低速正向油流速度未达到整定值时挡板不动作[6]。压力升高导致压力释放阀门打开时变压器本体油压泻放。压力释放阀门位于变压器主体顶部,而储油柜的油位远高于本体。当压力释放时储油柜中的油又经瓦斯继电器流向本体,形成反向油流。反向油流冲击挡板不会导致挡板动作,但是反向油流冲击下浮子时产生的力矩可导致下浮子向继电器底部方向发生转动,如果双浮子瓦斯继电器的反向动作启动值偏低时就可能会在小油流冲击下导致重瓦斯误动作。

图 2 瓦斯继电器计算模型Fig. 2 Gas relay calculation model

1.3 边界条件设定

反向小油流冲击过程通常在100 ms 内完成动作,即在100 ms 内油流速度由0 m·s-1增加至超过整定值,油流为不可压缩流体[7-8]。

雷诺数、入口速度计算式分别为

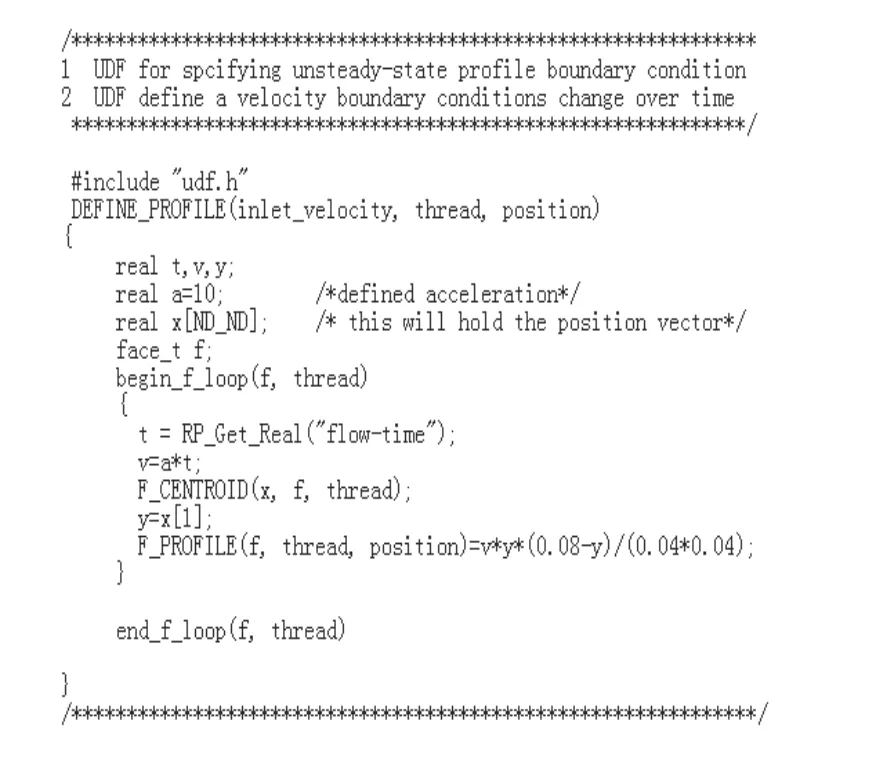

式中:Re为雷诺数;ρo为变压器油的密度;U为入口变速度,当U> 0.672 m·s-1、Re> 2 300时油流进入湍流状态,可选择湍流模型标准k-ε模型);L为特征长度,此处指瓦斯继电器入口直径;μ为变压器油的动力黏度;u为瓦斯继电器的入口变速度,其在100 ms 内由0 m·s-1增加至1 m·s-1;a为加速度,值为10 m·s-2;t为瓦斯继电器重瓦斯报警动作时间;y为瓦斯继电器入口y轴方向坐标。

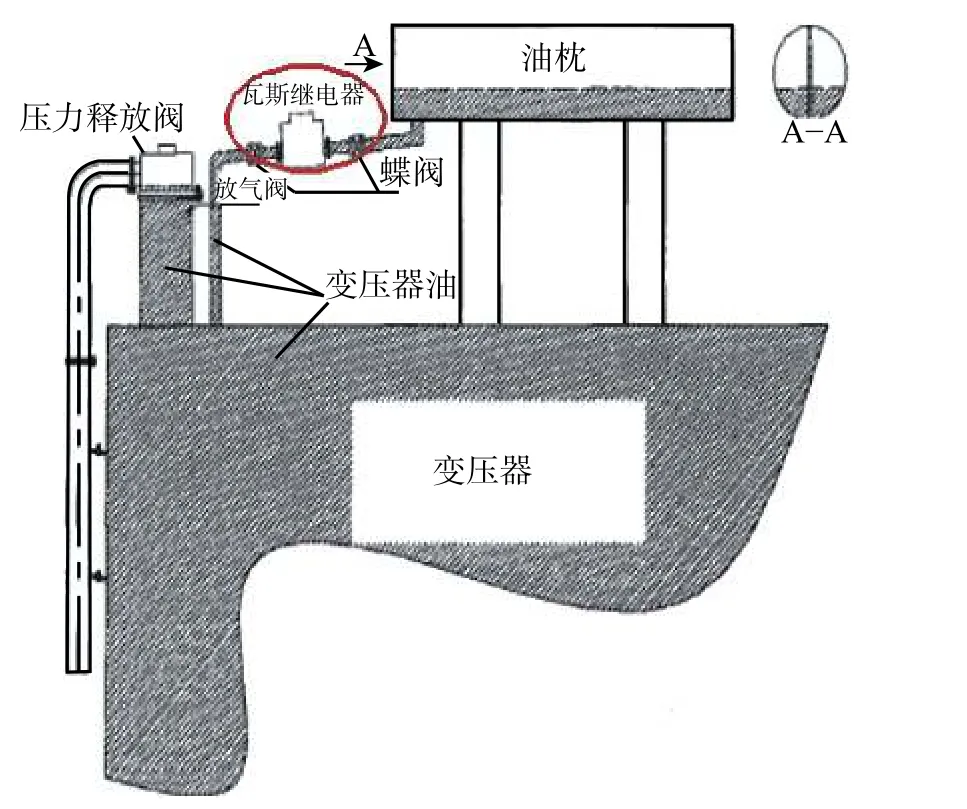

瓦斯继电器安装位置如图3 所示。入口为速度入口,油流速度由油枕向变压器体方向急剧增加。入口变速度可利用Fluent 软件中的UDF(用户自定义函数)定义边界条件。在Fluent 软件的标准模块中,入口速度只能给定成一个常数,但在实际通道中速度呈抛物线形式分布,所以本文利用UDF 编写呈抛物线分布的入口变速度的程序段(如图4 所示)。出口为压力出口,压力为大气压,变压器本体内压力为大气压。

图 3 瓦斯继电器安装位置Fig. 3 Location of the gas relay

由式(2)可知,法兰入口壁面处的速度为0 m·s-1, 法兰中心的速度为v,它是随时间变化的一个变速度。

1.4 数值计算及结果

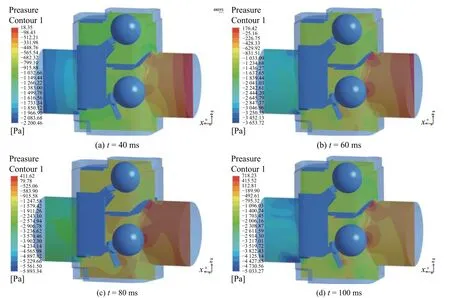

本文对重瓦斯动作前过程(100 ms 内速度由0 m·s-1增加至整定值1.5 m·s-1)中的四个工况的压力云图、速度云图及流线图进行了定性对比分析。

图5 为y= 0 平面压力云图。在瓦斯继电器变压器内部反向油流动作过程中,随着油流速度的急剧增加,压力变化也十分明显。油流速度较小时,在下浮子附近及瓦斯继电器出口的下表面附近出现了明显的低压区;随着油流速度的增加,低压区范围不断扩大,且压力有所降低,从t= 20 ms 到t= 100 ms 时低压区最低压力由-1 032 Pa 变至-2 308 Pa,但是下浮子上方压力变化显得更平滑些。在油流速度未达到整定值的前过程中,因下浮子外形结构等因素使下浮子本身的初始动作力矩很小,下浮子上方压力远小于下方压力,所以在整个反向油流冲击过程中下浮球并不会有向下的运动趋势。

图 4 UDF 抛物线形变速度入口程序段Fig. 4 UDF parabolic deformation speed entry block

图 5 y = 0 平面压力云图Fig. 5 y = 0 plane pressure cloud

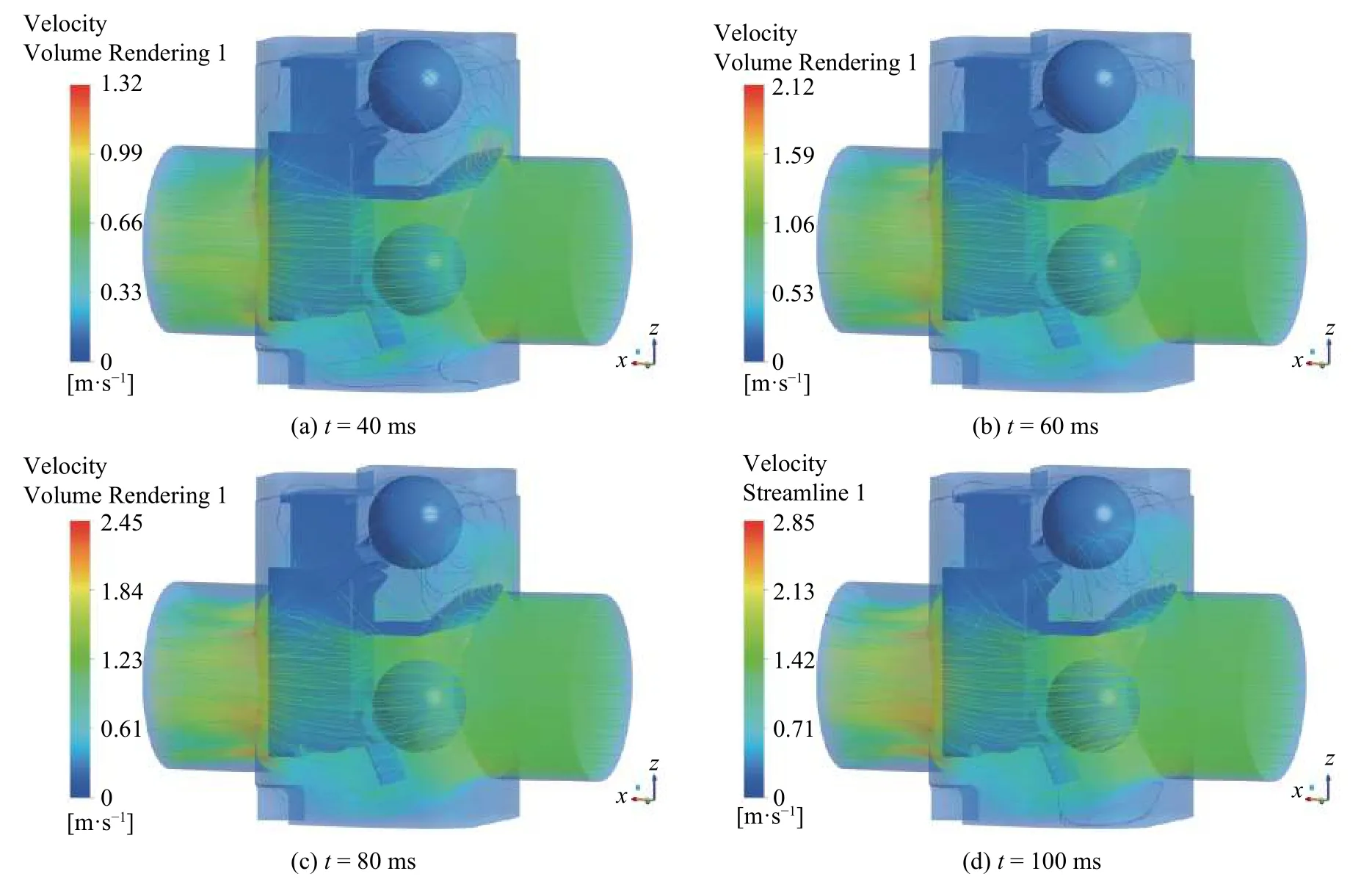

图6 为瓦斯继电器反向油流冲击数值模拟过程中的4 个整数时刻的速度渲染云图及流线图。从图可知,在100 ms 内的反向油流冲击过程中,油流冲击对下浮子的影响比较明显。从冲击动作过程不同时刻各个区域的速度

变化可以看出,下浮子流域速度变化大,速度梯度较大。上浮子流域速度变化小,梯度也相对较小。这也与上、下浮子的功能相对应。上浮子部分主要作用于轻瓦斯报警,对速度变化不敏感;下浮子部分主要作用于重瓦斯报警,对油流速度变化较敏感。

从图6 可以看出,随着时间的推移,冲击油速的增加,下浮子球面上、下部位的流场变化剧烈且越来越复杂,在下浮球的下表面附近和浮球挡板右上部分出现紊乱区。且随着时间的迁移,涡街的强度越来越大。由于浮球下部涡街的扰动,且扰动强度随时间变化,则有可能导致反向冲击过程中重瓦斯误动作跳闸事故发生。

图 6 速度渲染云图及流线图Fig. 6 Speed rendering cloud and streamline graph

2 误动分析

2.1 反向油流冲击过程对控制点压力监测

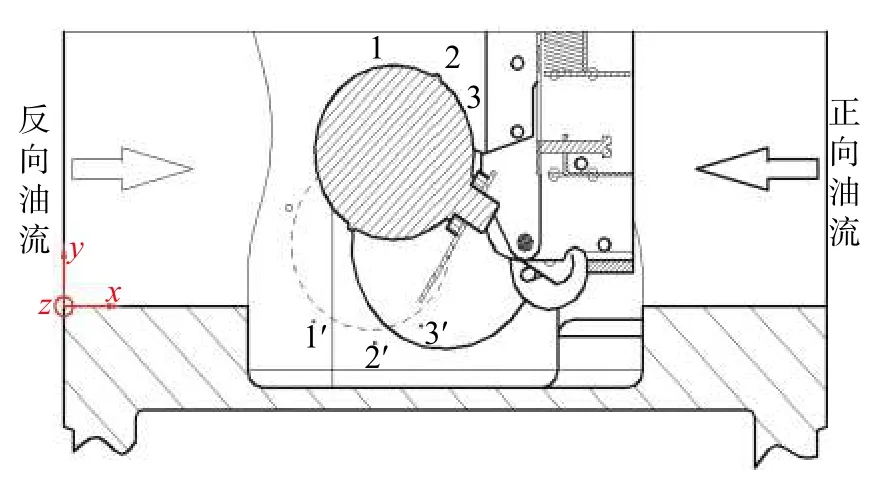

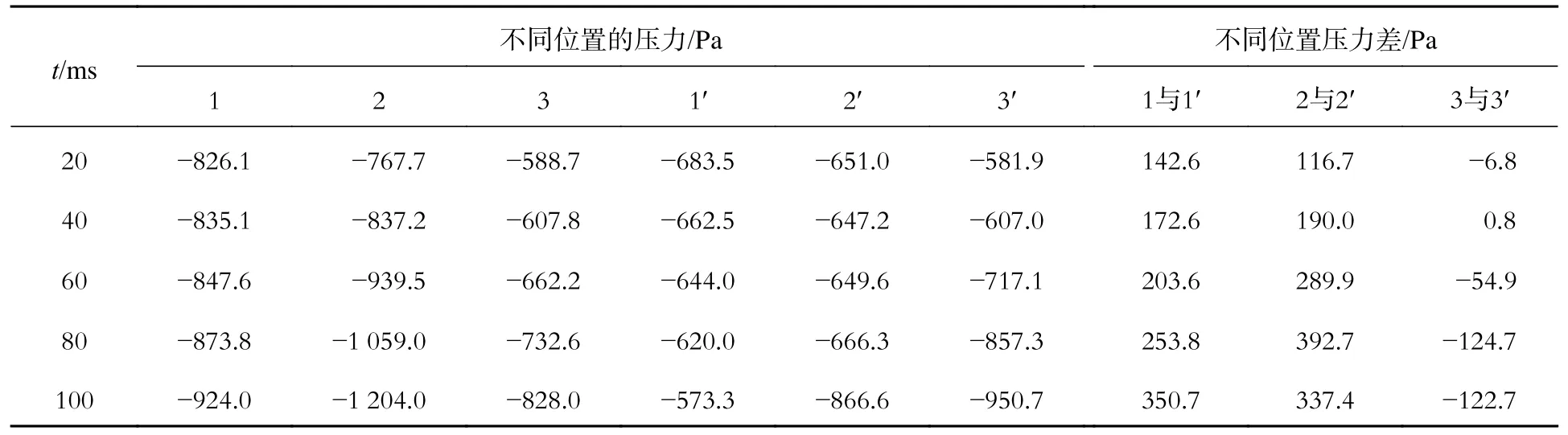

反向油流冲击控制点位置如图7 所示。在下浮子球体的上表面附近偏离上表面5 mm 处安插了三个点(1、2、3),在下浮子处于重瓦斯动作过程完成状态时刻所处位置下表面(对应静油位置上表面三个点的位置)附近偏离下表面5 mm处也安插了三个点(1′、2′、3′)。在反向油流冲击过程中监测若干整数时刻的压力并进行对比,结果如表1 所示。

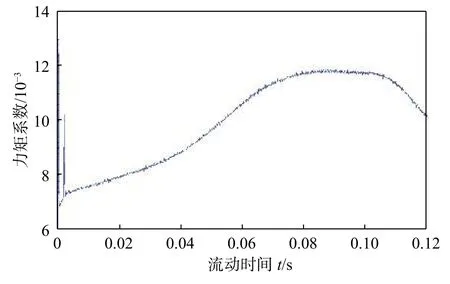

2.2 反向油流冲击过程中下浮子力矩变化

在反向油流冲击过程的数值模拟过程中,利用Fluent 软件中监测下浮子表面力力矩系数的变化,并通过下浮子的转动力矩系数反映反向油流冲击下浮子的动作。监测数据如图8 所示。反向油流冲击过程下浮子力矩系数随着时间的推移趋于降低,且降低速度越来越快。由此说明,在整个反向油流冲击过程中,下浮子有保持静油状态时所处位置的能力,产生了向下的回位力,且该回位力随着时间的推移变得越来越强。因此,在反向油流冲击过程中随时间的推移重瓦斯误动作的可能性急剧下降。

图 7 反向油流冲击控制点位置Fig. 7 Reverse oil flow control point position

表 1 反向油流冲击过程控制点压力分布Tab. 1 Reverse oil flow impact process control point pressure distribution table

图 8 下浮子力矩系数变化Fig. 8 Under the float torque coefficient change map

从表1 中可知,在反向油流冲击过程中控制点1、2、3 处的压力都低于对应控制点1′、2′、3′处的压力,其中:20 ms 时压力差最小,点3 处比点3′处低142.6 Pa;100 ms 时压力差最大,点1 处比点1′处低350.7 Pa。由此可见,在整个反向油流冲击过程中,下浮子上半部分的压力总体远低于下半部分的压力,上半部分压力小,下半部分压力大,油压推动着浮球向重瓦斯动作的反方向运动。由此分析得出,在此过程中重瓦斯误动作的可能性很小。

3 结 论

对变压器瓦斯继电器事故动作过程进行了模拟仿真,结果发现:

(1)当变压器在油流冲击其下浮子部分时,由于复杂的外形结构,下浮球与下浮子挡板的阻隔,在下浮子下方和下浮子挡板的右上方产生涡旋区,从而产生了负压,且低压区的最低压力由-1 032 Pa 变为-2 308 Pa,且随着流动时间的推移和速度的增长,漩涡强度增加,负压范围扩大。

(2)在反向油流冲击过程中,下浮子在静油状态所处位置时浮球的上表面附近压力总是低于重瓦斯动作结束位置处浮球下表面附近压力。随着速度的增加,压力差也逐渐增大;反向油流冲击过程中下浮子力矩趋向于使浮子保持在静油状态时下浮子所处位置,并产生向下的回位力,且该回位力随着油流时间而增强。由此表明反向油流冲击导致重瓦斯误动作的可能性很小。