燃煤链条锅炉改燃生物质颗粒燃料的方案研究

王仁地

(四川省宜宾五粮液集团有限公司,四川 宜宾 644000)

随着国家环保政策的日益严格,根据相关文件精神和各地实际情况,各地政府纷纷出台相应政策,大力开展锅炉节能减排改造工作,利用天然气、生物质燃料、醇基燃料等清洁能源替代煤炭作为锅炉用燃料。目前,在天然气气源不足的前提下,将天然气作为煤炭的替代燃料的条件还不具备,生物质颗粒燃料以其可再生性及CO2的近零排放特性开始受到广泛的关注。因此,最有效、经济的措施就是采用新型燃料——生物质颗粒成型燃料替代煤炭燃料[1]。

生物质颗粒燃料是在一定温度和压力作用下,利用木质素充当黏合剂,将松散的秸秆、树枝和木屑等农林生物质压缩成长度为5~30 mm、紧凑的圆柱形燃料。生物质颗粒燃料的直径或横截面尺寸一般小于等于25 mm。生物质颗粒燃料是可再生碳源,具有来源广泛、燃烧性能好、有害气体排放少、价格相对低廉等特点。该燃料基本可实现CO2零排放,其NOx和SO2的排放量远小于煤,颗粒物排放量降低,其燃烧特性明显得到改善,利用效率显著提高。因此,生物质颗粒燃料技术是实现生物质高效、清洁利用的有效途径之一。

国外关于生物质颗粒燃料与燃烧技术设备的应用已趋于成熟化和普遍化。我国生物质成型燃料的发展还刚开始,与之相适应的燃烧技术及设备还处于滞后状态。研究锅炉的生物质燃烧技术,开发生物质颗粒燃料锅炉,对节约常规能源、优化我国能源结构、减轻环境污染具有积极意义。

经市场调研发现,目前一些生物质颗粒燃料主要应用在现有燃烧设备上(直接应用或改造应用)。这种类型的生物质颗粒燃料锅炉占现役的生物质颗粒燃料锅炉的比例达80%以上。在大多数锅炉的改造过程中直接以生物质颗粒燃料代替常规煤燃料,并未对锅炉及燃烧系统进行相应的改造。由于生物质颗粒燃料特性与煤燃料特性差别较大,因此改燃生物质颗粒燃料后锅炉存在运行不稳定、燃烧不充分、结焦严重、受热面被腐蚀等问题[2-4]。所以,以生物质颗粒燃料代替常规煤燃料时,需对锅炉本体及燃烧系统进行相应的改造。根据生物质颗粒燃料特性,本文对燃煤链条锅炉炉膛和燃烧系统进行改造,以实现锅炉与生物质颗粒燃料燃烧的良好匹配,并以本公司的一台锅炉为实例对改造方案进行描述。

1 生物质颗粒燃料与常规煤燃料性能对比

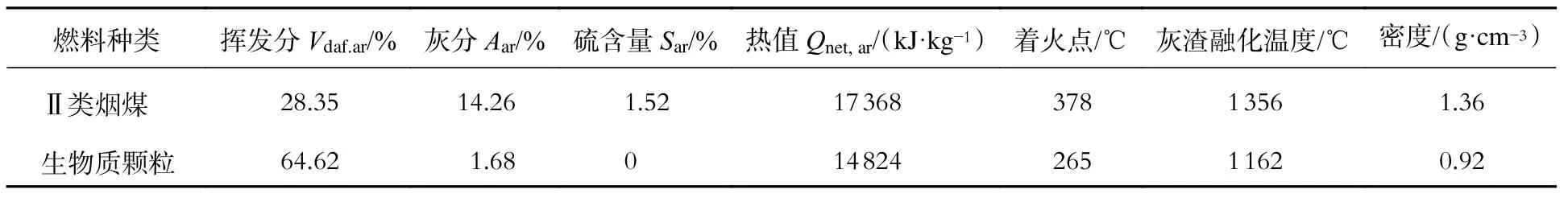

常规煤燃料与生物质颗粒燃料大都采用层燃的燃烧方式[5],但两种燃料特性有较大的区别。目前我国南方工业锅炉的常规煤燃料主要采用Ⅱ类烟煤[6]。抽取Ⅱ类烟煤和生物质颗粒燃料各20 份进行化验分析,得出的两种燃料特性的平均值如表1 所示。

表 1 燃煤料与生物质颗粒燃料特性比较Tab. 1 Comparison of the properties between coal and pelletized biomass

由表1 中可见,与Ⅱ类烟煤相比,生物质颗粒燃料具有挥发分高、灰分低、有害元素含量低、热值稍低、着火点低、灰渣融化温度低、密度低等特点,两者理化性质差异较大。因此,在将燃煤锅炉改造为燃生物质颗粒锅炉时,对锅炉燃烧系统不加任何改造而只改变燃料会造成严重的能源浪费和燃烧设备腐蚀问题。针对这些问题,本文就燃煤锅炉改造为燃生物质颗粒锅炉时需对锅炉炉膛及燃烧系统进行改造的方案进行探讨。

2 锅炉炉膛及燃烧系统改造

2.1 炉拱改造

炉拱改造主要是将原燃煤锅炉前拱加高,后拱前移并加高,拱间的喉口间距减少。具体炉拱改造示意如图1 所示,图中:实线为改造前炉拱;虚线为改造后炉拱。

图 1 炉拱改造示意图Fig. 1 Schematic diagram of furnace arch transformation

本项目中前拱升高200 mm,后移300 mm;后拱升高300 mm,前移300 mm。前拱的覆盖率为20%,后拱的覆盖率为55%。炉膛的喉口尺寸由原来的2 000 mm × 2 000 mm改为1 400 mm ×2 000 mm。

与常规煤燃料相比,生物质颗粒燃料具有挥发分高、密度低的特点。在前拱的前半部分挥发分析出阶段,大量的挥发分析出。抬高前拱和改变其长度可以延长挥发分在炉膛的滞留时间,延长挥发分的燃烧时间,减少可燃气体不完全燃烧损失。由于密度低,烟气中飞灰所占的比例大大增加,前拱和后拱改变后可以使前、后拱间的喉口减小,烟气流动得到更好的组织,旋流加强,有利于飞灰中碳的燃烬,减小了固体不完全燃烧损失。

另外,后拱加高、加长强化了火焰对生物质颗粒燃料的引燃作用,使得生物质颗粒燃烧在炉排上的着火线提前,前拱的辐射作用增强,从而保证原锅炉的出力。

改造后的锅炉采用水冷式煤闸板,改变煤斗形式及送料方式,抬高煤闸门的开启高度(增加80 mm)。

2.2 炉排的改造

与常规煤燃料相同,生物质颗粒燃料在炉排上的燃烧分为四个阶段:干燥、挥发分析出、固定碳燃烧和燃烬阶段。但两者各阶段在炉排上的停留时间不同。生物质颗粒燃料的干燥阶段短,挥发分析出阶段长,固定碳燃烧阶段短,燃烬阶段短,所以生物质颗粒燃料的整个燃烧过程较短。为了尽可能地保证锅炉出力,炉排需作以下改动:一是改造炉排的变速齿轮箱;二是改造炉排的转速电机(调快);三是对炉排片的安装间隙作调整,防止因炉排片运行速度加快而出现掉片现象。

2.3 风室的改造

由于在生物质颗粒燃料干燥阶段和挥发分析出阶段不需要空气,而固定碳燃烧阶段需要空气,但由于生物质颗粒燃料的固定碳含量相对于常规煤燃料的要小得多,因此需要重新调整空气量的供给,在燃烬阶段供给少量空气。

而目前燃煤锅炉大多采用分风室送风方式,改燃生物质颗粒燃料后可将干燥阶段、挥发分析出阶段和燃烬阶段的分风室风门全闭(前部1 个,后部2 个),防止大量不参与燃烧的空气进入炉膛并防止窜风。分风室风门保留了中间四个调风门,风量的配比从前到后基本为20∶30∶30∶20。严格控制过量空气系数,可有效降低排烟热损失,提高锅炉热效率。

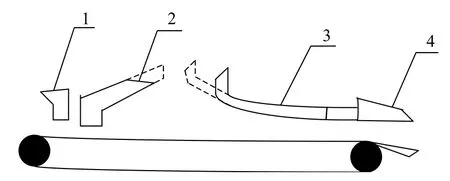

2.4 增加二次风

由于生物质颗粒密度低、挥发分高、飞灰含量大,从而造成气体、固体不完全燃烧损失增大。燃煤锅炉改燃生物质颗粒燃料时必须增加二次风,二次风一般布置在前、后拱的位置,起到补充氧气和扰动烟气流动的作用。二次风的风量约占空气总量的30%。二次风布置示意图如图2 所示。

图 2 二次风布置示意图Fig. 2 Schematic diagram of secondary air arrangement

二次风的设计应根据炉膛的具体情况来定。二次风需具有一定的流速(控制在30~40 m·s-1)和一定的有效射程,才可有效减少飞灰中的可燃物,大大降低固体不完全燃烧损失,提高锅炉热效率。

2.5 改造卫燃带

生物质颗粒燃料相对于常规煤燃料具有着火点低、易燃烧的特点,且由于其灰渣融化温度较低,也容易产生燃烧结焦问题,从而导致链条损坏和增加燃料的泄漏量,同时也增大了固体不完全燃烧损失。

因此,燃烧生物质颗粒燃料时炉膛不必保持高温,温度在900 ℃左右较适宜。在此温度下,生物质颗粒燃料燃烧充分,既能降低结渣率,又能有效减少氮氧化物的产生,减少大气污染物的排放。原燃煤锅炉炉膛敷设的卫燃带一般较多,在燃烧生物质颗粒燃料时卫燃带起到保温作用,从而使炉膛的温度较高。因此,在燃烧生物质颗粒燃料时应根据实际情况合理布置卫燃带。

2.6 改造上料系统

由于生物质颗粒燃料与常规煤燃料的物理特征不同,在改燃生物质颗粒燃料时,必须更换上料皮带机的形式。生物质颗粒燃料较为松散,形状呈圆柱形,容易滑动。物料输送的方式要适应生物质颗粒燃料的输送。炉前进料斗(装置)的进料方式发生了变化,因此进料斗要作相应的改变。原燃煤锅炉的出渣方式也不太适应生物质颗粒燃料的出灰要求,出渣方式改为水力加管道的方式比较可靠、合理。

2.7 改造燃烧控制系统

虽然生物质颗粒燃料的燃烧性能接近于常规煤燃料,且燃烧效率更高,但热值与煤相比要低得多。改造前原锅炉所有热力参数都是按照设计燃料设计,因此虽然采取了多种改造措施,但改造后的锅炉的燃烧控制系统也不可能与改造后的锅炉完全匹配。

因改造后生物质颗粒燃料锅炉的燃烧强度降低、传热温差减小等因素,在燃烧生物质颗粒燃料后往往会达不到原燃煤锅炉的额定出力。所以,要通过控制煤闸板的高度和炉排速度使锅炉达到最佳的燃烧状况,尽可能地向额定工况靠近。

3 锅炉改造前、后效果对比

本公司两台型号为SZL8-1.25-AII 的锅炉改燃生物质颗粒燃料后,通过炉拱改造、增加二次风、风室改造、卫燃带改造等措施,并通过调节煤闸板和炉排速度等措施实现了锅炉与生物质颗粒燃料燃烧的良好匹配。锅炉改造前、后的运行情况如表2 所示。该锅炉由燃烧常规煤燃料改燃生物质颗粒燃料后每年可节省燃料费用30 万元。该锅炉改造的总投资费用为12 万元,投资回报周期为0.4 年。

由表2 中可知,改造后锅炉的平均热效率为85.5%,平均排烟温度为158 ℃,达到改造设计的要求。经环保部门检测,锅炉改造后污染物排放实测值如表2 所示,各项污染物的排放指标均符合改造要求。

表 2 锅炉改造前、后性能对比Tab. 2 Comparison of the boiler performance before and after transformation

4 结 论

根据生物质颗粒燃料特性,对链条燃煤锅炉炉拱、炉排、风室、卫燃带、上料系统及燃烧控制系统等进行改造。经过调试和运行,锅炉改燃生物质颗粒燃料能够实现炉膛与生物质颗粒燃料燃烧的良好匹配,具有良好的着火稳定性能,燃料燃烬率高,且没有发生炉膛结渣现象。

锅炉改燃生物质颗粒燃料后其热效率和污染物排放均符合相关要求,且燃料成本较低。通过对锅炉进行上述改造,有效地解决了在生物质颗粒燃料替代燃煤燃料过程中存在的较多问题。此次改造案例可为其他类型的锅炉改燃生物质颗粒燃料及设计燃生物质颗粒燃料锅炉提供借鉴。