双作用子母叶片泵配流副油膜流场的数值分析

(兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

引言

叶片泵配流副由配流盘和转子构成,是液压泵中三大摩擦副之一。当叶片泵工作时会在配流副的转子和配流盘之间形成一层起润滑作用的油膜[1],当这层油膜被破坏时,会造成转子或配流盘的磨损,导致泵的正常工作性能受损,从而严重影响泵的正常寿命[2]。油膜内部油液的压力、速度、温度等参数对配流副摩擦特性、润滑特性和泵的性能都有重要影响,研究配流副油膜油液的这些参数在不同工况下的变化情况,对改善配流副的摩擦失效和提高双作用子母叶片泵的工作性能等有一定的参考价值。

配流副油膜间隙尺寸很小,配流盘上的配油均压槽又分布较多[3],这些问题限制了实际测量点的测量位置,难以通过实验测得整个流体区域的流场特征。为了便于研究,本研究以25VQ21A双作用子母叶片泵为例,借助CFD软件进行流场仿真,分析特定工况下上述油膜的流场特性和关键参数的分布特征。

1 双作用子母叶片泵的配流副结构

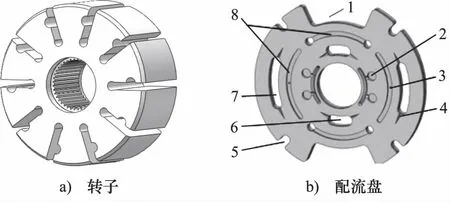

双作用子母叶片泵转子和配流盘结构如图1所示,根据双作用子母叶片泵的工作原理可知,配流盘摩擦副在轴向处于转子和配流盘构成的密封间隙内,径向位于轴孔边缘到转子外圆区域,油膜遍及吸油区和排油区。该配流盘结构较复杂,不同功能的阻尼槽与分油槽较多,为了表述方便,对各部分进行命名,具体见图1所示。

1.吸油口 2.排油阻尼槽 3.阻尼孔 4.减震三角槽 5.定位孔 6.叶片底腔分油口 7.排油口 8.叶片中间腔分油槽图1 双作用子母叶片泵配流副部件结构示意图

该泵为双作用泵,即泵的转子每转1圈,相邻叶片组成的工作腔完成吸油和压油动作各2次,所以配流盘上分布2个吸油区和排油区,且对称布置。配流盘上的吸油区与排油区分布如图2所示,下面仅对一组吸油和排油区进行讨论。

图2 配流盘区域分布图

2 CFD基本方程及离散型差分模型

配流副内部的油膜体流场特性的求解可通过求解雷诺方程和可压缩N-S[4]方程获得。假设流体为不可压缩流体,并且忽略质量力对流动的影响,则:

(1)

其中,ρ为流体的密度,从而列出流体在泵内部二维的控制方程。

流体连续性方程:

(2)

式中,u,v为质点在x和y方向上的速度分量。

二维不可压缩流的动量方程可表示为:

(3)

式中,p为静压;xi,xj为x,y,z的坐标;i,j=1,2,3,ui,uj为绝对速度u的分量;μ为流体的动力黏度系数。

在标准方程的湍流模型中假设长度尺寸是扩散的,并且湍流的扩散长度是在各个方向相同的值,由此可直接从湍流能量和湍流耗散率的微分方程[5]中获得:

(4)

Cτ2pε)

(5)

3 油膜区的二维流场CFD计算与分析

在对配流副油膜进行网格划分时,因为配流副的间隙只有几微米至几十微米,在摩擦盘面方向的径向尺寸却有几十毫米,若要建立三维空间模型,网格尺寸的比差会非常大,比值可以达到1000。通常计算网格时,在2个方向的尺寸比差不宜过大,因为比差大对网格的划分、计算量、收敛情况及可视化都有很大的影响[6]。因此,本研究用二维模型来进行配流副油膜的流场特性分析。因为密封区缝隙较薄,通常认为配流副油膜部分的流体区域为层流状态[1-2],本研究忽略膜厚方向上的流场特性,研究压力和速度在盘面上的分布情况。

在计算中,按照图1中的转子和配流盘模型所示,对配流副部分进行建模和网格划分。建模主要集中在配油腰槽和周围的密封带附近。此外,为了考虑减震槽附近的流场特性,也对其进行了建模,设置的具体参数如表1所示。

表1 配流副流场分析主要参数

其中转子旋转方向为顺时针方向,设定表1中的主要参数,排油压力p分别取值为10, 21 MPa,转速n为1500 r/min和2500 r/min,下面求解几种工况下油膜表面压力场和速度场的分布情况。

3.1 油膜区压力场分布

当泵的转速n为1500 r/min,工作压力p分别为10 MPa和21 MPa时,计算得到配流副油膜的压力等值线分布图,如图3所示。

从图3的压力分布可以看出,叶片泵配流副油膜在转速n为1500 r/min的2种压力条件下,高压区主要集中在排油阻尼槽和排油区的叶片中间腔分油槽附近。排油区叶片中间腔分油槽和排油口之间的压力沿外泄漏方向逐渐衰减。吸油区的吸油口向处于高压的叶片中间腔分油槽的区域油液压力逐渐减小,这是因为吸油口与叶片中间腔分油槽的距离近,压差大,导致它们之间的流速非常快。高压区附近的油液由于流速较快,大部分油液被带到低压区,从而使处于高压状态下的叶片中间腔分油槽附近出现负压区[7]。

通过比较图3在2种不同工作压力下油膜的压力场分布可知:当工作压力增大时,压差产生的流速会越快,从而导致负压等值区域更大。如图3a所示,当压力变大时,在排油阻尼槽的环形槽始端,存在因为射流产生的负压区,由于转子的旋转,在切向方向上的油液流速更快,致使它们在油膜上的压力分布不对称。 同时因为这些负压区域,使叶片底腔分油口和轴孔之间的压力由中间向两侧不断减小,形成了一个环形衰减的压力等值区。

图3 工作压力变化时油膜区域压力等值线分布图

同时进一步比较可知当排油口的压力p为21 MPa时,压力除了在吸油口与排油口之间的过渡区梯度变大以外,叶片底腔分油口沿切向方向至排油阻尼槽的压力过渡也更加平缓了。

由于实验方法和条件限制,目前还难以开展油膜压力精确分布的测试实验,课题组对该泵开展了油膜厚度的测试实验,如图4所示,实验转速n为1500 r/min,工作压力p为21 MPa。实验后配流盘磨损如图5所示,实验后发现在配流盘排油阻尼槽和排油区的叶片中间分油槽附近有明显刮痕,而在排油口至吸油口的过渡区和底腔分油口至吸油区的叶片中间腔分油槽的区域刮擦较小。分析知道在配流盘的这些区域所受压力分布不均,导致油膜厚度波动变化,这是造成盘面磨损的主要原因之一。所以从泵运行后所得到的配流盘磨损分布情况上看,与仿真所得到的压力分布规律基本一致。

图4 油膜厚度测试实验现场

图5 实验后配流盘磨损图

3.2 油膜区域速度场分布

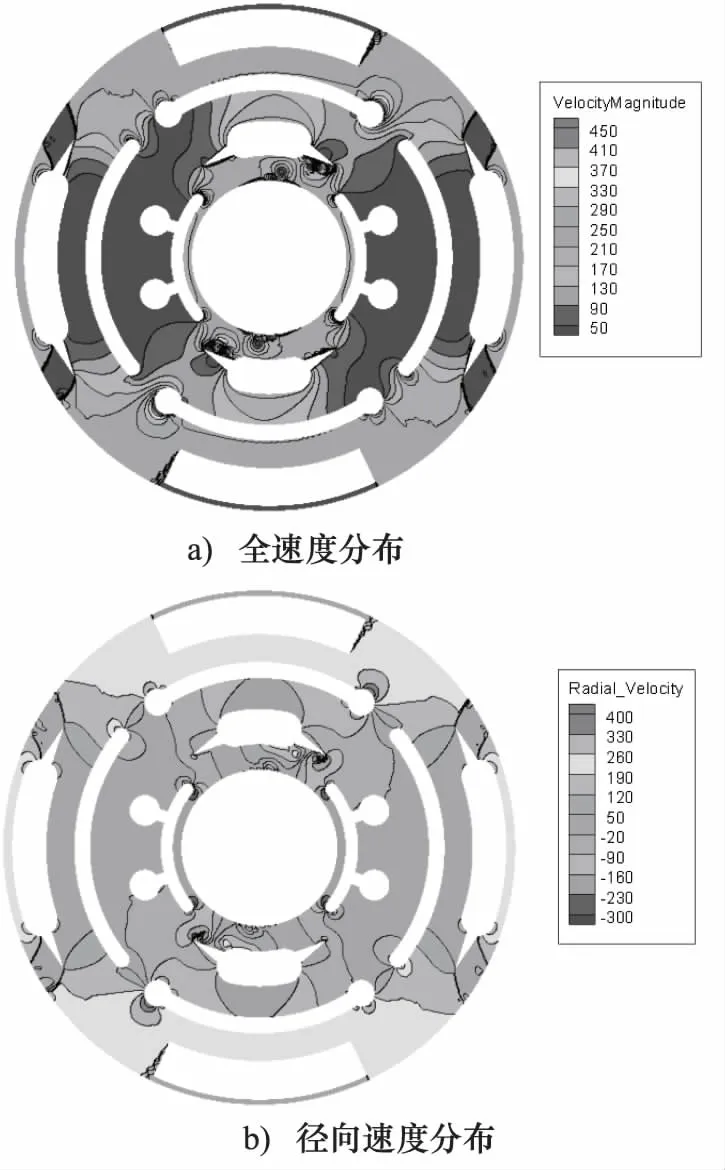

(1) 当排油压力p为10 MPa,转速n为1500 r/min时,计算所得的配流副油膜的全速度和径向速度分布如图6所示。

图6 10 MPa, 1500 r/min二维油膜速度图

从图6a可以看出,该工况条件下配流副油膜的全速度分布在高压区,因压力恒定其速度较小。在吸油区的吸油口和叶片中间腔分油槽之间的区域油液流速最大,无论是总速度还是径向速度都是这个分布特征,符合之前对图3压力场分布异常的描述。

该工况条件下的压力分布从图3b可知,在吸油区的叶片底腔分油口至轴孔的压力基本恒定,但是由于配流副油膜的油液为牛顿流体[8],在转子旋转的过程中带动油液流动,由于牛顿流体黏性剪切力的作用,油液在轴孔内侧流速小,外侧流速大,如图6a所示。在图6b所示的径向速度的分析中,云图中所显示的取样标图为负仅表示为油液流向与压力梯度方向的关系,不影响对流速和能量耗散的分析[9]。

(2) 当工作压力p为21 MPa,转速n为1500 r/min时,计算所得的配流副油膜的速度场分布如图7a所示。

图7 21 MPa, 1500 r/min二维油膜速度图

从图7a的全速度分布可以看出,速度从吸油区至排油区过渡区的速度变化梯度明显小于从排油区至吸油区的过渡区,与图3a在此工况下的压力分布规律一致,说明叶片泵配流副的油膜在预降压区比预升压区压力脉动更小。这是因为从吸油区向排油区过渡时,压力的骤增会产生压力冲击[10],从而导致在排油区始端减震槽的速度梯度变化比排油区末端更平缓。

图7b和图6b的径向速度分布较为相似,但因为压差不同的原因,在图7b中,从叶片底腔分油口的减震槽尖角处至排油阻尼槽的径向速度等值区域更大。同时在该工况下转子沿着旋转方向在刚脱离叶片底腔分油口时,速度为50 mm/min(约0.00083 m/s),相比于工作压力p为10 MPa时的图6b可以看出,径向速度的等值区扩展至叶片底腔分油口的减震槽根部。

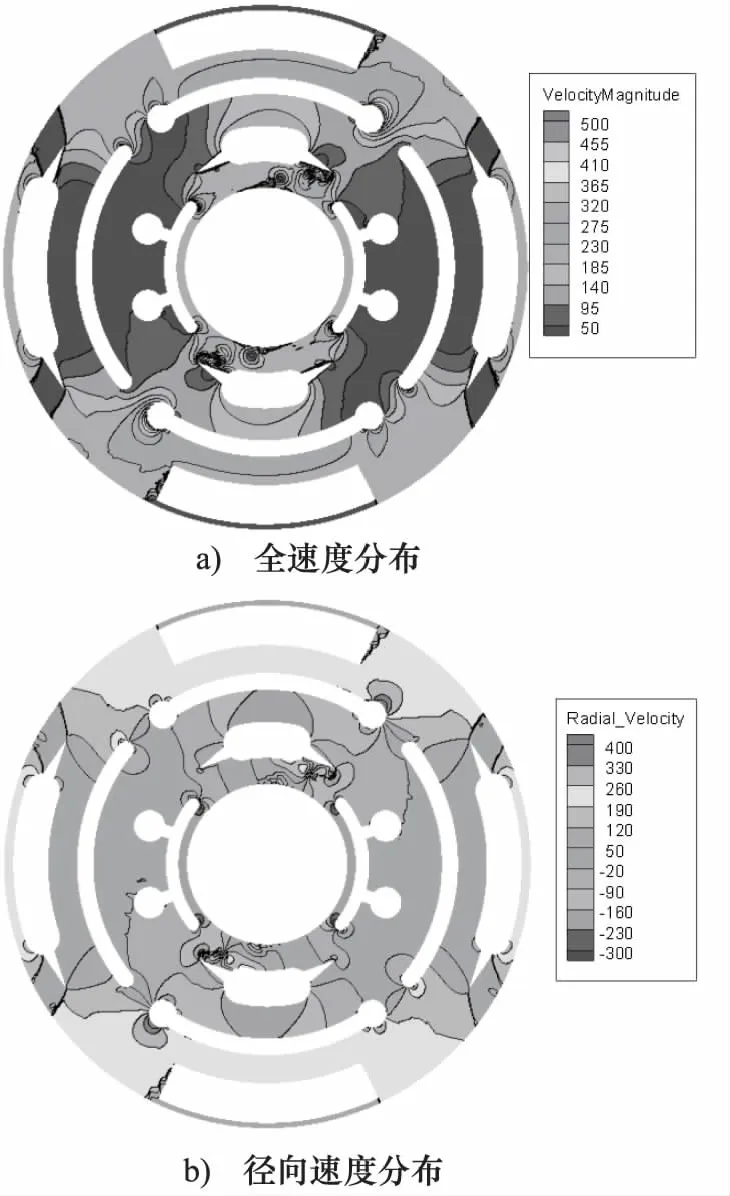

(3) 当工作压力p为21 MPa,转速n为2500 r/min时,计算所得的配流副油膜的速度场分布情形如图8a和图8b所示。

图8 21 MPa, 2500 r/min二维油膜速度图

在图8a中可以看出,除了在吸油区的叶片中间腔分油槽附近的速度有明显增大之外,随着转速的增加,其他位置的速度分布随着转速的提升基本没有变化,依旧符合圆盘缝隙流压力按对数分布的数学规律,相较于柱塞泵,配流副油膜的流场特性分布不会因为转速过大而受影响[11]。分析原因是由于双作用子母叶片泵的对称结构,使得配流副油膜的各个槽孔的相对位置始终保持不变,所以转速的提高对其原本的流场特性影响很小。

通过比较在工作压力p都为21 MPa,转速分别为1500 r/min和2500 r/min的图8b和图7b的径向速度可知,尽管转速变大,但是径向速度基本不变。通过分析可知产生这样结果的原因是油膜的径向速度主要受压差流影响,在总体的压力差不变化时,转速的变化并不会对油膜的径向速度产生太大的影响[12]。

进一步比较图8a和图7a在上述工况下的全速度分布可知,高压区的速度值在转速增加的情况下反而有所减小。分析得出这是因为动压效应的影响[13]:因为惯性力的作用,油膜的切向速度随着转速增加而增加,使得因压差流作用产生的径向速度被削弱的幅度较大,综合结果导致全速度基本不变或者减小。

4 结论

研究了不同工况下双作用子母叶片泵的压力和速度的分布规律,得出的结论如下:

(1) 从子母叶片泵配流盘的结构可知其分油槽较多,从而使得配流副油膜的油液流动非常复杂,由于吸油区叶片中间腔分油槽和吸油口之间的间距较小,压差较大,导致他们之间的流速过快。叶片中间腔分油槽附近的油液被带入吸油口,致使本来处于高压的叶片中间腔分油油槽附近出现负压区,在压力变大的时候,流速变大,负压区也随之变大;

(2) 在转子的旋转过程中,从吸油区至排油区之间过渡区的压力梯度要高于从排油区至吸油区的过渡区。随着转速的增加,在吸油区叶片中间腔分油槽至吸油口的位置流速明显增加。由于叶片泵配流盘的对称结构,其他位置的压力梯度并没有明显的变化,依旧按照圆盘缝隙流的压力分布规律进行变化。因此双作用子母叶片泵转速在一定程度上的增加时,并不会对配流副的正常工作产生较大的影响。