三维微观组织模拟及其表征分析技术的研究进展*

李 伟,楚志兵,2,王环珠,李玉贵,帅美荣,苏 辉,薛 春

(1. 太原科技大学 重型机械教育部工程研究中心,太原 030024;2. 暨南大学 力学与建筑工程学院, 广州 510632)

0 引 言

多晶材料的微观组织结构与其宏观性能之间有着密不可分的联系,例如,材料的第二相粒子、晶粒取向、织构、晶粒分布情况等的存在,都会对材料的光、电、磁、热、力学性能等有不可忽视的影响。目前研究学者多数是基于材料表面或者表层特征形貌的二维组织结构进行观察与研究,但是从材料的实际角度出发,传统的二维组织结构的信息往往无法反应材料真实情况下的空间三维结构,因此,通过三维仿真与实验研究材料内部的微观组织结构至关重要。

对于常用的三维微观组织演变的模拟方法主要有:蒙特卡罗法(Monte Carlo Method,MC)、元胞自动机法(cellular automata method, CA)和相场法(phase field method, PFM)。而对于微观组织的三维表征技术,通常有:连续切片技术(serial section)、三维X射线衍射技术(three-dimensional diffraction of X-rays, 3D-XRD)和三维电子背散射衍射技术(three-dimensional electron backscattered diffraction, 3D-EBSD)。本文简明扼要的概述了三维组织演变仿真模拟及其表征技术在材料科学领域的最新研究进展,就主要三维仿真方法与表征技术的研究进展及其应用进行了相应的讨论。

1 三维材料科学

随着计算机技术的发展与进步,三维材料科学(three-dimensional material science, 3D MS)越来越成为材料科学研究领域的热点前沿方向之一。对于三维材料科学的研究,主要包括计算机仿真模拟与材料表征技术。采用计算机仿真技术来模拟材料微观组织的演化过程,可以通过预测的方法对材料内部结构进行微观调控,使其达到改善材料宏观性能的目的;同时,三维仿真技术的发展离不开三维表征技术的进步,通过表征技术获取材料的晶粒尺寸、形态、晶界、取向等信息,利用实际材料显微组织的三维形貌来验证组织演变仿真过程的正确性,进而对促进组织演变理论的发展具有不可替代的作用[1]。因此,三维仿真模拟与表征技术密不可分,在一定程度上具有互相促进、共同发展的作用。

2 微观结构三维模拟方法

2.1 蒙特卡罗法

蒙特卡罗法(monte carlo method, MC)又称随机抽样技巧或统计试验方法,是以概率统计作为理论基础,利用随机抽样的方式按照一定顺序对格点的位置进行了演变过程的数值模拟方法。MC法在材料微观组织模拟方面的优点在于可编程性较强,可以简单的实现三维空间的模拟,但因其局部的随机性,在模拟过程中不能实现时间步与实际时间的对应性,因此也具有一定的局限性[2]。MC法在材料科学中的应用主要有:表面和界面模拟、扩散与相变、聚合物、异相界面、晶体生长、物理断裂及材料热力学性质等。

图1 蒙特卡罗法对不同初始晶粒在不同时间步下三维晶粒长大仿真:(a) 10716 grains t=600 MCS, (b) 2174 grains t=2000 MCS , (c) 12090 grains t=600 MCS, (d) 2052 grains t=600 MCS[3] Fig 1 Monte Carlo simulation of 3D grain growth for different initial grains at different time steps: (a) 10716 grains t=600 MCS; (b) 2174 grains t2000 MCS; (c) 12090 grains t=600 MCS; (d) 2052 grains t=2000 MCS [3]

刘国权等人[3]采用改进的Potts模型Monte Carlo法,对两种呈Weibull分布的初始晶粒(β=2.96、β=3.47)进行晶粒长大过程仿真模拟,对准稳态晶粒尺寸分布、晶粒拓扑特征演变、晶粒长大动力学进行了研究,分析了晶粒的初始尺寸分布对3D晶粒长大过程的影响并得到三维晶粒长大过程中准稳态晶粒面数分布。

郭茂等人[4]用MC法模拟了三维晶须增韧陶瓷刀具材料的微观组织演变过程,分析了晶须分布状态、体积分数对其演变过程的影响,得到晶须含量越高,基体晶粒生长越缓慢,晶粒生长指数越低,晶粒越容易达到稳定状态的结论。

周奎等人[5]基于Potts模型建立了包含第二相粒子的三维多晶材料模型,并用MC法分别分析了包含第二相粒子和不包含第二相粒子的晶粒长大过程,并对比了两种模型晶粒长大动力学与晶粒尺寸分布规律。

谭凯等人[6]建立了粒子动力学蒙特卡罗-潜入原子法(AKME-EAM)模型,考虑了3种不同金属粒子的沉积和迁移,针对一步沉积法制备铜-锌-锡合金薄膜的生长与演化过程进行了模拟,得到的合金3D形貌演化模拟结果并进行了相应的实验验证。

2.2 元胞自动机法

元胞自动机法(cellular automata method, CA)是将物体在连续时间和连续空间内的复杂变化过程离散,具体采用元胞来实现对空间的离散,采用时间步来实现对时间的离散,通过在时间步之间、元胞与元胞之间采用确定性或者概率性转变规则实现模拟物体复杂变化的过程[7]。元胞自动机由5个主要部分组成,具体包括元胞、元胞空间、元胞状态、元胞邻居类型和转变规则。CA法目前广泛应用于结晶与凝固、晶粒长大与再结晶、相沉淀与相分解、位错等过程的模拟,特别是在晶粒生长与再结晶演化过程中被众多研究学者所使用。

许林等人[8]基于晶粒形核、生长的物理过程及热质传输过程,在已有二维元胞自动机模型的基础上,建立了铝合金凝固过程微观组织形核和枝晶形貌演变的三维元胞自动机模型。相比于传统的CA模型,该模型加入了固液相中的溶质扩散、曲率过冷等重要参数,所建立的3DMicrosCA-Solidification模型很好的模拟了单晶与多晶的晶粒生长。

邓小虎等人[9]建立了一种改进的三维元胞自动机模型,考虑了初始晶粒尺寸、温度、应变和应变速率,动态模拟了金属材料退火过程中晶粒等轴长大过程,并通过实验得到的POM微结构验证了模型的正确性。

石玉峰等人[10]基于改进元胞自动机模型,建立了立方晶系二元合金枝晶生长的三维CA模型。模型中将动量、溶质传输方程和枝晶生长CA方程结合起来,引入三维条件下枝晶界面曲率和界面能各向异性的简化计算方法,并在三维直角坐标系下求解枝晶尖端生长速率方程,实现了熔体对流作用下三维枝晶形貌演变的数值模拟。

王浩等人[11]根据晶粒长大物理机制,结合热力学能量起伏机制对Potts模型进行改进,使用Fortran语言编写了3D CA程序,研究了三维空间晶粒长大现象,并通过截面法分析其长大规律,得到三维晶粒长大指数为0.396 1,与理论值0.5较为接近,说明了所建立模型具有一定的可靠性。

郭东旭等人[12]利用数学软件Matlab,根据金属材料腐蚀原理的实际情况,制定三维腐蚀规则,考虑了温度与腐蚀液浓度因素,从介观尺度对金属表面的单坑腐蚀、多坑腐蚀及均匀腐蚀进行了三维空间的模拟仿真。

图2 Al-3%Cu合金的三维单枝晶形貌CA法模拟[13]Fig 2 CA simulation of 3D single dendrite morphology of Al-3%Cu alloy[13]

2.3 相场法

相场法(phase field method, PFM)是以Ginzburg-Landau理论为物理基础,通过微分方程来体现具有特定物理机制的扩散、有序化势和热力学驱动的综合作用,通过编程求解微分方程,进一步获取所研究体系在时间和空间上的瞬时状态。目前最为广大研究学者接受的模型就是Chan-Hilliard和Allen-Chan动力学相场模型[14],又称为弛豫方程和扩散方程。相场法被广泛应用于固液相变(枝晶生长、晶粒长大、凝固)、固态相变(沉淀相析出、马氏体相变)、应力相变(薄膜生长、晶须生长、定向粗化)、结构缺陷相变(空洞演变、裂纹扩展、位错动力学)等方面的模拟仿真。

Chan-Hilliard方程(弛豫方程):

(1)

Allen-Chan方程(扩散方程):

式(1)、(2)中,L和M分别是与结构松弛和扩散迁移率有关的动力学常数,准确来说,L表示动力学结构算符的对称矩阵,M表示扩散动力学系数,F是系统的自由能函数,又称自由能泛函,c(r,t)为浓度场变量,ηq(r,t)为结构序参数变量,t为时间,r为空间坐标,q表示动力学结构场数目。

冯力等人[15]利用三维相场模型对Al-Cu合金定向凝固过程进行模拟,研究了固液截面的变化规律和晶胞粗化机制对Al-Cu合金定向凝固的影响,并通过三维切片技术,分析了合金在同一位置不同时刻和不同位置同一时刻的晶体形貌,系统与全面的分析了Al-Cu合金定向凝固过程。

荆涛等人[16]通过建立包含各向异性函数的相场模型,在三维空间模拟了空间为400×400×400的大区域下Mg-25%Zn合金中α-Mg枝晶的等轴生长情况,并通过三维表征技术验证了该模型的准确性。

康永生等人[17]采用耦合界面能各向异性的相场模型对Fe-C合金等温凝固过程中枝晶生长形貌进行了三维模拟,并分析了Fe-C合金等轴长大过程中枝晶取向的转变规律。

图3 相场法模拟不同参数下Mg-25%Zn合金中a-Mg枝晶形貌[18]Fig 3 Phase-field simulation of α-Mg dendrite morphology in Mg-25% Zn alloy with different parameters [18]

2.4 小 结

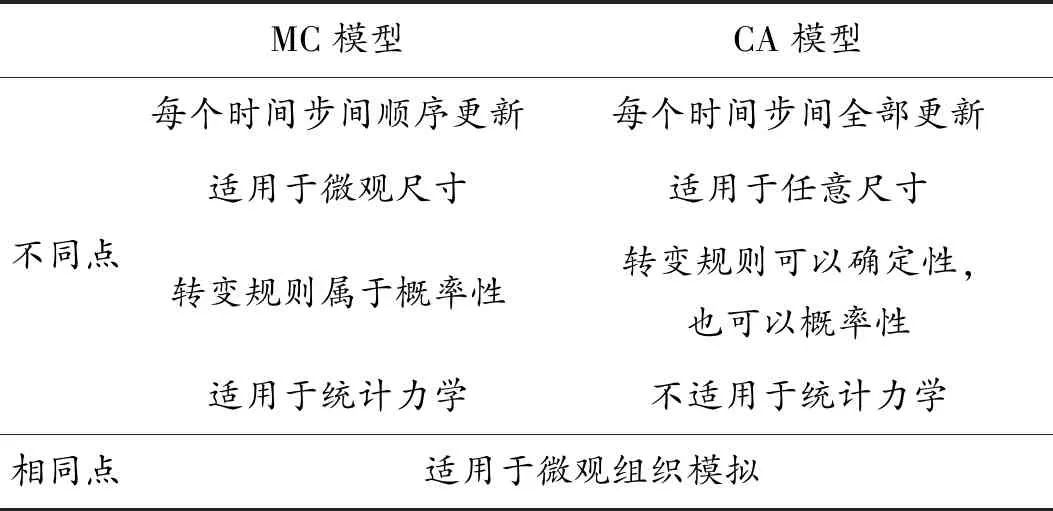

元胞自动机和蒙特卡罗模型由于其都适用于微观组织模拟,所以两者很容易发生混淆,但实际上两者有本质的区别,本文重点对这两种方法进行了讨论。

CA法与MC法的异同点主要体现在以下三个方面:(1)CA法不是只能对应微观状态,只要有足够元胞和适当代数、微分或积分方程,并有适当场变量,CA模型就可以用于任意长度和时间尺度,而MC模型在本质上是与微观体制相适应的;(2)在MC模型中,利用随机抽样的方式按照一定顺序对格点的位置进行了演变,而CA模型同时对整体系统进行演变;(3)CA模型与比MC模型相比,提供了更多的可能性和确定性概率转换规则。本文在表1中列出MC模型和CA模型之间的主要相似性和区别。

表1 MC模型与CA模型之间的异同点Table 1 Similarities and differences between MC model and CA model

3 显微组织三维表征技术

3.1 连续切片技术

连续切片技术(serial section)是最早用于三维微观组织研究的方法[19],根据对图像的处理方法不同,可以分为经典连续切片技术、蒙太奇连续切片技术和聚焦离子束扫描电子显微镜连续切片技术(也称FIB-SEM双束技术)[20]。表2列出了3种不同连续切片技术的优缺点及其适用范围。

表2 不同连续切片法的优缺点及其适用范围Table 2 Advantages and disadvantages of different continuous slicing methods and their application scope

经典连续切片技术的流程为:样品镶嵌→压痕标记→机械抛光→金相实验→图像处理→按序重构→三维可视化→三维形貌。因其操作简单、成本较低特点被广泛应用于材料研究领域,因此也为后来三维表征技术的进一步发展提供了重要的理论支撑。

图4 连续切片技术原理[21]Fig 1 Principle of serial section technology [21]

这项技术的关键问题为:(1)每次抛光磨削减薄量都要控制在同一水平,通常是由实验人员根据经验确定;(2)扫描完一层之后再进行下一次扫描之前的定位,每次都要保证在同一个区域内,因此往往需要使用显微硬度仪对试样表面进行标记,通过产生的压痕确定下一次图像扫描的位置以及根据压痕的深度对相邻图像之间的距离进行计算。因此,这些问题的共性就是人工操作导致实验的不确定性较大,进而对实验的准确性产生或多或少的影响,这也导致了目前这项技术往往不时研究学者的首选。

蒙太奇连续切片技术的原理与经典切片技术一样,如图5所示。通过不断连续重构出微小的体积单元a,然后将其边界进行准确匹配,最后通过各体积单元的叠加与合理匹配,生成较大面积的三维材料微观组织结构b。该方法虽然可以重构出大区域下的三维微观组织,而也是因为这点,往往会将连续切片技术所产生的误差进行放大,同时因边界拼接精确度误差大、工作量较大等原因,在后续的发展中限制了其广泛应用。

图5 蒙太奇连续切片技术原理[22]Fig 5 Principle of montage serial section technology[22]

FIB-SEM是连续切片技术的升级,原理类似于经典连续切片技术,但相对于其他连续切片技术最大的优点在于高能离子束的引入,大大提高了逐层扫描的准确性与可靠性,因此最后得到的三维重构图也较为准确。FIB-SEM通过计算机确定扫描平面与扫描片层厚度,利用离子束对其进行多次、反复切割与成像,最后利用计算机重构软件对其进行三维绘图,得到材料在三维尺度的各种晶体学信息[23],如图6所示。

图6 FIB切割技术几何原理图[23]Fig 6 Geometric schematic diagram of FIB cutting technology [23]

G. Spanos等人[24]通过FIB-SEM对AL-6XN不锈钢中的奥氏体和铁素体的取向及其分布进行三维提取,得到其在三维空间的各项微观组织参数;D. J. Rowenhorst等人[25]采用连续切片技术对Ti-21S钛合金组织中的4 380个β晶粒的三维组织进行表征,详细研究了材料微观组织的晶粒尺寸、取向、尺寸分布及其晶粒面数等信息;赖勇来等人[26]采用连续切片法得到AZ91D镁合金的三维微观组织形貌图,研究了三维形貌下初生相α-Mg的相对含量。

图7 连续切片技术得到的Ti-21S钛合金[25]Fig 7 Ti-21S titanium alloy obtained by serial section technique[25]

3.2 三维X射线衍射技术

三维X射线衍射技术(three-dimensional diffraction of X-rays, 3D-XRD)又称高能射线衍射技术(high-energy X-ray diffraction microscopy, HEDM),是一种新型的材料表征技术。该技术利用高强度的同步辐射X射线对材料内部微米级结构的衍射信息进行准确测量,同时因其无损的测量特点使其在三维表征技术中存在不可替代的地位。3D-XRD技术应用断层扫描方式对实验数据进行采集,通过获得实验样品在三维空间尺度的晶体学取向、形貌与位置等信息,对三维晶粒进行数据重构。目前,拥有这项技术的实验平台有美国先进光子源(advance photon source, APS) 1-ID线站、日本spring-8 BL20XU线站、德国汉堡电子加速器(DESY) P07线站和上海光源(Shanghai synchrotron radiation facility, SSRF) BL13W1线站等[27]。

图8 3D-XRD技术示意图[27]Fig 8 Technical sketch of 3D-XRD[27]

J.A.Dantzig等人[28]基于X射线衍射衬度成像技术(diffraction contrast tomography, DCT),通过对不锈钢的晶粒形貌、晶体取向以及尺寸分布等信息进行三维表征,从微观尺度研究了晶粒间裂纹的产生及其演变机制。荆涛等人[29]利用同步辐射X射线微观组织扫描技术对不同工艺条件下的铸态镁合金微观组织凝固过程进行了表征,得到α-Mg枝晶三维形貌;帅三三等人[30]利用3D-XRD技术对不同条件下镁合金α-Mg枝晶进行了三维结构表征,深入分析导致枝晶生长多样性的影响因素,并提出了多种枝晶生长理论模型。

图9 3D-XRD表征的不锈钢微观组织[27]Fig 9 Microstructure of stainless steel characterized by 3D-XRD[27]

3.3 三维电子背散射衍射

三维电子背散射衍射技术(three-dimensional electron backscattered diffraction,3D-EBSD)采用连续离子束切割和EBSD成像技术,获得一系列2D-EBSD表征结果,再利用三维重构软件将其重构,得到材料在三维空间的各种材料信息。图10为3D-EBSD工作原理。其中图10(a)为离子束切片过程,样品c面与离子束平行,通过离子束不断对其进行连续切割;图10(b)为EBSD材料信息采集过程,离子束没切割一层便对该层信息进行扫描与保存。3D-EBSD技术因其采用计算机控制离子束切割试样,实验可行性和准确性程度大大提高,并且不需要人工抛光、腐蚀试样表面,很大程度的缩短了实验周期,并且得益于EBSD在晶体取向(如:取向差、织构、欧拉角等)与晶粒形貌(如:晶粒尺寸、晶界、孪晶等)上的突出优势,3D-EBSD广泛应用于多晶材料在三维空间的微观组织结构研究[31]。

该方法的主要步骤为[32]:

(1)试样在夹持台上转到与水平方向成36°的位置;

(2)粒子束对试样进行腐蚀、切割进而得到制备好的试样表面;

(3)试样转到与水平方向成70°的位置,由扫描电镜对特定区域进行EBSD观察和数据收集;

(4)重新将试样调整到粒子束制备试样的位置,重复循环该过程;

(5)当试样数据采集达到设定的观察厚度,对所有数据进行提取并得到三维重构结果。

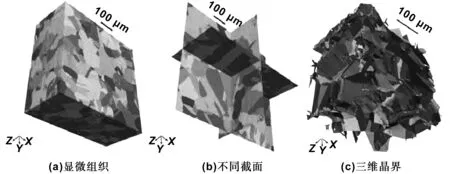

栾军华等人[34]基于400张纯铁晶粒的二维截面组织图,成功构建了包含晶粒拓扑变形、晶粒尺寸、晶粒取向及晶界取向差、晶界空间位向等多种信息的纯铁材料三维晶粒组织;王会珍等人[35]利用3D-EBSD技术,对高锰钢晶粒组织形貌进行了三维分析,并对马氏体惯习面进行深入观察与研究;刘延光等人[36]通过连续截面法与电子背散射衍射技术结合,研究了316L不锈钢的三维微观形貌,重点对晶粒演化过程中晶粒数、平均晶粒尺寸及晶粒面数进行了统计与分析,得到其在三维空间的分布规律。

图10 3D-EBSD工作原理[33]Fig 10 The working principle of 3D-EBSD[33]

图11 316L不锈钢3D-EBSD图[36]Fig 11 316L stainless steel 3D-EBSD diagram[36]

3D-EBSD在国际上已经得到大家广泛认可并使用,而这项技术对设备要求高且设备昂贵,因此在国内的应用还处于起步和发展阶段,目前国内大多数研究学者仍然是采用系列截面法和EBSD技术相结合,还未达到真正意义上的3D-EBSD。

4 结 语

目前,三维仿真模拟及其表征技术,克服了传统仿真与表征手段无法真实反映材料内部微观组织结构及其演变过程的缺点,为准确揭示材料内部微观组织结构与宏观性能间的关系起到了不可替代的作用。虽然三维材料仿真与表征技术的发展至今已经较为成熟,但国内近年来关于利用三维仿真及其表征技术对材料在三维空间组织演变与材料微观结构的研究鲜有报道,究其原因,主要是因为以下几点问题有待解决:

(1)在三维仿真模拟中,需要使用计算机语言对其进行编程从而模拟材料在三维空间的微观组织结构及其演化过程,因此工作量大、计算时间长,并且如何将材料的各项性能参数转化为计算机可识别语言也是决定仿真结果是否准确的最为重要的因素之一,即理论模型的准确性与可行性。因此,在未来三维仿真模拟的发展过程中,应该更加注重算法的优化、模型的准确性与材料属性及其工艺条件的考虑,比如锻压、焊接、轧制和铸造等工艺过程的三维仿真模拟。

(2)在三维表征技术中,主要存在设备分辨率低、表征空间有限、实验耗时长、设备昂贵导致其目前为止只是被少数研究学者所使用等问题。未来三维表征技术将主要围绕分辨率的提高、表征空间范围的增大与设备工作效率的提升以减少实验时间等方面进一步发展。

(3)仿真模拟所对应的空间尺度为相对的,即定义单位空间的模拟尺度决定了整体模拟空间的大小,而表征技术对空间的定义是绝对的,即设备的分辨率与材料制备的大小共同决定了三维表征的空间大小,因此,如何让模拟仿真更为准确的与表征技术相对应,让两者在分辨率与空间范围内更好的对应,也是目前有待解决的一项难点之一。