超临界二氧化碳透平气缸设计方案研究

倪 剑, 钱 勇, 周 勇, 覃小文, 刘海杰, 廖 翔

(东方汽轮机有限公司, 四川德阳 618000)

二氧化碳化学性质稳定[1],当其温度超过31.2 ℃、压力超过7.38 MPa时,即进入超临界状态,与水相比(水的临界温度为374 ℃,临界压力为22.09 MPa),很容易达到超临界状态[2]。超临界二氧化碳兼有气体、液体的双重特点,其密度接近液体,而黏度近似于气体,其扩散系数是液体的近百倍。超临界二氧化碳作为闭式布雷顿循环做功工质时能减小压缩功,提高发电效率。同时,超临界二氧化碳循环相比蒸汽循环减小了部件热损失及部件体积[3],并且二氧化碳储量丰富、易于获得且价格便宜,以上优点决定了利用超临界二氧化碳作为工质进行发电将有广阔的市场前景[4]。

超临界二氧化碳透平发电机组采用闭式布雷顿循环,对机组密封性要求较高,笔者研究了在工作参数为567 ℃、15.1 MPa的超临界二氧化碳环境下透平气缸的设计方案,对目前高参数超临界二氧化碳循环能否安全高效地运用到发电机组中意义重大。

1 设计方案

常规火电机组透平的汽缸形式基本为上下半汽缸结构,中分面通过螺栓热紧进行密封,其端面密封形式主要为梳齿汽封。超临界二氧化碳透平机组结构尺寸非常小[5],在设计气缸时,考虑筒形缸和上下半气缸两种结构,并且在设计端面密封结构时分别采用干气密封[6]和梳齿气封。笔者研究的是单级离心式透平,转速为20 000 r/min,双层缸结构,由于外缸内外温差及压差均较大,故笔者研究的是透平外缸。外缸工作温度最高为567 ℃,压力为15.1 MPa,外径约为500 mm,长度约为550 mm。 下面分别对3种气缸方案进行设计介绍。

1.1 方案一

方案一的气缸为上下半气缸结构,端面密封采用梳齿气封,气缸进排气方式为上进侧排,中分面用螺栓热紧,气缸通过前后猫爪搭在前后轴承箱上,具体见图1。气缸的工作温度达到567 ℃,故气缸本体材料选用ZG1Cr10Mo1NiWVNbN,螺栓材料选用10Cr11Co3W3NiMoVNbNB,上述气缸、螺栓材料简称常规材料。

图1 方案一示意图

1.2 方案二

方案二的气缸为筒形缸,采用单盖板结构,只有一处密封端面,端面动静密封采用干气密封,气缸进排气方式仍然为上进侧排,端面用螺栓热紧,气缸通过前后猫爪搭在前后轴承箱上,具体见图2。气缸、螺栓的材料和方案一相同。

图2 方案二示意图

1.3 方案三

方案三的气缸为筒形缸,端面密封为梳齿气封,气缸进排气方式仍然为上进侧排,端面用螺栓热紧,气缸通过前后猫爪搭在前后轴承箱上,具体见图3。气缸、螺栓的材料和方案一相同。

图3 方案三示意图

2 计算分析

2.1 方案一

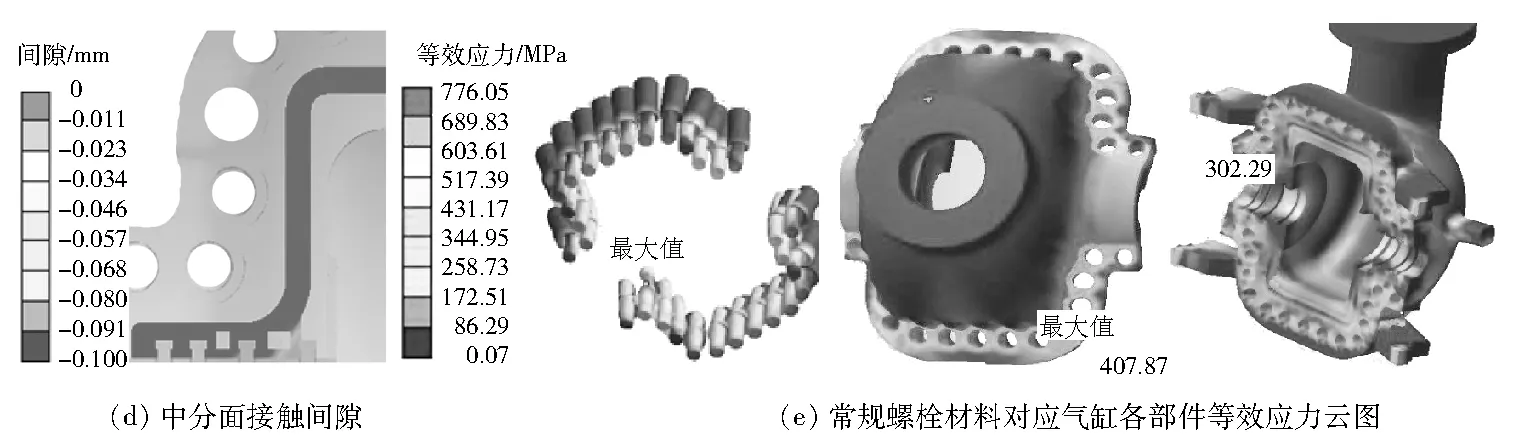

图4为方案一有限元分析边界条件及各部件的应力云图。

图4 方案一边界条件及各部件等效应力云图

对气缸施加边界条件:气缸缸体及螺栓设有保温层,绝热,前后猫爪和大气自然换热,稳态温度场云图计算结果见图4(a);气缸通流部位根据实际工作压力分布施加相应的压力及力,见图4(b);气缸通过猫爪和缸体上下半立键进行天地(竖直)方向、水平轴向、水平横向的约束,见图4(c);螺栓预紧力为螺栓材料对应工作温度下屈服强度除以安全系数(取1.5);气缸各部件受力状况及中分面密封性计算结果见图4(d)、图4(e),中分面外漏密封性较好,但是内部有一定的张口,上下半缸体除局部等效应力集中外,其他部位等效应力均小于材料对应温度下的屈服强度,但螺栓等效应力均较大,已超过常规螺栓材料对应温度的屈服强度极限,故考虑将螺栓材料更换成GH4169,更换材料后上下半气缸及螺栓等效应力见图4(f),从计算结果看各部件等效应力满足材料的许用应力。

2.2 方案二

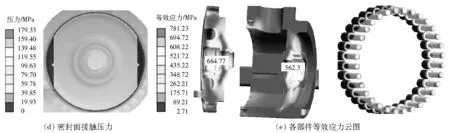

图5为方案二有限元分析边界条件及各部件的应力云图。

图5 方案二边界条件及各部件等效应力云图

对气缸施加边界条件的方法和方案一相同,见图5(a)、图5(b)、图5(c)。气缸各部件受力状况及密封面密封性计算结果见图5(d)、图5(e),盖板密封面密封性较好,但盖板、缸体应力均较大,超过常规材料对应温度的屈服强度极限,故将缸体材料换成GH4169,进行计算后发现盖板内圈处应力仍然较大,原因是筒体内环温度低、膨胀慢,而外环温度高、膨胀快,故内环位置受到较大的拉伸应力,因此考虑在两端面位置开环形腔室进行冷却,降低整个端面在径向的温度梯度。

增加冷却方式后,气缸各部件的受力状况及密封面密封性计算结果见图6。由图6可以看出:增加冷却方式后,在保证密封性情况下,螺栓采用常规材料时,缸体等效应力满足安全要求,但螺栓等效应力已经超过材料的屈服强度极限,故考虑螺栓采用GH4169,计算结果表明螺栓危险截面平均应力不高于材料的许用应力。

图6 增加冷却腔室后温度场云图及各部件应力云图

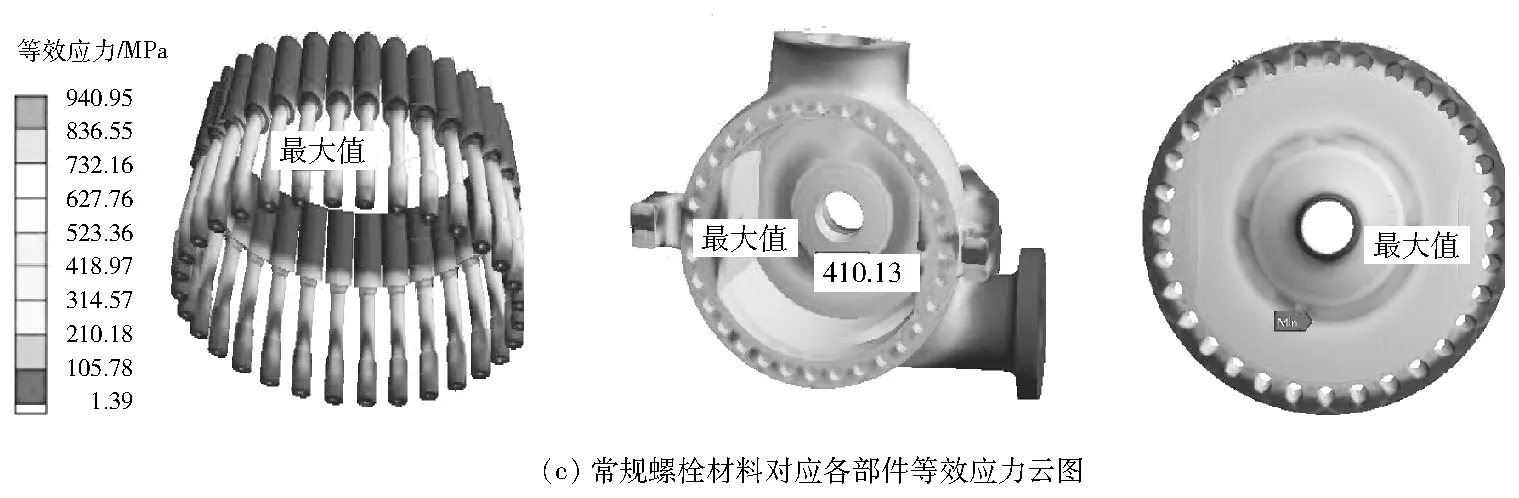

2.3 方案三

图7为方案三有限元分析边界条件及各部件等效应力云图。对气缸施加边界条件的方法和方案一相同,具体见图7(a)、图7(b)、图7(c)。经计算发现盖板、缸体及螺栓危险截面平均应力均小于材料对应使用温度的许用应力,且密封面接触良好,没有泄漏,具体见图7(d)、图7(e)。

图7 方案三边界条件及各部件等效应力云图

3 方案对比

方案一气缸结构优点是结构简单,加工制造方便,气缸整体强度能满足要求,能较好地控制中分面二氧化碳的外漏,但仍然存在一定的内漏。方案二气缸结构强度高,干气密封的密封性能好,但是由于干气密封对工作温度敏感性较高,故必须增加缸体冷却结构才能保证气缸和螺栓材料的安全性及气缸的密封性。方案三为梳齿密封筒形缸结构,该结构能保证气缸中分面密封性及气缸结构强度要求。

从方案可行性分析,方案二和方案三均可,但机组除了在水平中分面漏气外,轴封处的动静间隙还会造成漏气,而轴封漏气是影响机组经济性及循环效率的一个重要方面。常规火电机组轴封处的漏汽质量流量一般为总进汽质量流量的2%,为了降低机组热耗,常规火电机组都会通过优化汽封齿形式及布置尽量多的汽封齿来降低漏汽量,但是当汽封齿数量达到一定值后再增加汽封齿数量已经无法降低漏汽量,并且由于轴系的稳定性要求,轴封汽封齿数量都会有一个极限值。

轴径为115 mm的干气密封设备可以将漏气质量流量控制至30 kg/h。梳齿气封漏气质量流量计算公式为:

(1)

式中:qm,δ为漏气质量流量;μδ为漏气常数;Aδ为环形漏气面积;z为气封齿数;p0为进气端压力;pz为出气端压力;υ0为进气比体积。

漏气常数取1,气封齿数取40,气封间隙取0.2 mm,在进气压力为15.1 MPa、温度为567 ℃时,出气排向大气,采用常规梳齿密封漏气质量流量达到1 600 kg/h,即使在保证轴系安全性情况下将齿数布置到极限,梳齿密封的漏气质量流量也远远大于干气密封。

1 t二氧化碳(实际二氧化碳体积分数为99.9%)价格约为100元,采用干气密封一年节约的成本约为100万元,常规发电机组使用寿命约为25 a,生命周期内共可节约2 500万元,而一套干气密封价格约为60万元,可看出干气密封的收益远大于成本。

4 结语

通过上述方案分析及经济性分析可以得出以下结论:超临界二氧化碳透平外缸选取干气密封筒形缸结构能很好地保证密封性、安全性以及维持较低的运行成本。

近年来,利用超临界二氧化碳替代蒸汽作为透平发电做功介质的研究日益深入,而超临界二氧化碳循环和光热发电的耦合也是未来发电行业技术发展的重要趋势。笔者研究的发电透平功率为1 MW,但一般电站的装机容量基本为100 MW及以上,故后续还应针对大功率超临界二氧化碳发电透平气缸进行进一步研究。