大质量熔融铝液遇水爆炸效应评估*

沈正祥 陈虎 沈建民 牛亚平 王杜 吕中杰

(1.宁波市特种设备检验研究院临港设备安全评价中心 浙江宁波 315048;2.北京理工大学爆炸科学与技术国家重点实验室 北京 100081)

0 引言

蒸汽爆炸本质属于多相流反应,由于高温流体与冷却水剧烈混合和热量交换,冷却水快速汽化并对外膨胀压缩周围空气做功,形成冲击波又进一步导致高温流体碎化放热,最终导致混合体系在较短时间内形成爆炸。与化学爆炸类似,蒸汽爆炸同样涉及潜在能量释放,并伴随冲击波超压、热辐射和碎片撞击等破坏效应,通常发生在核反应堆工程、金属冶金、火山喷发、液化气储运等环节[1-2]。由于是物理变化主导的过程,蒸汽爆炸的风险常常被人们忽视,由此造成一些灾难性事故。如2011年3月,地震诱发的日本福岛核电站事故,由于反应堆控制系统失灵,高温金属堆芯材料与水作用引发一系列爆炸事故,造成大量辐射物质释入大海[3]。类似的爆炸事故在金属铸造行业中也发生多起,造成很多的人员伤亡和财产损失。如果对熔融金属与冷却水爆炸机制认识不清,就无法提出有效的防爆控制措施,这样的工作场所依然存在非常高的人身伤害风险[4]。

国外学者对此爆炸现象的研究起步较早,迄今仍未形成统一的结论[5]。早在1957年,LONG G[6]最先从安全生产角度,研究了熔融铝液与水接触发生爆炸反应的原因和预防措施。ZIELINSKI S M, SANSONE A A等[7-8]把多种金属熔液滴入冷却水中,对比分析不同金属成分和触发条件对爆炸形成的影响规律;NELSON L S等[9]针对核反应堆中蒸汽爆炸风险,研究了高温不锈钢熔液和核燃料倒入冷却水的热爆炸反应,认为某些金属元素可能对爆炸触发有一定的促进作用。国内相关研究集中在核电领域,林千、游曦鸣等[10-11]研究了小质量、低熔点金属液滴(如锡铋、锡铅合金等)与冷却水的相互混合、碎化及蒸汽爆炸发生机制。由以上可知,针对大质量熔融金属与冷却水爆炸反应的研究较少,有待进一步完善。

基于一套自主设计的大质量熔融金属遇水自触发爆炸模拟装置,在实验室条件下研究了熔融铝液遇水爆炸反应现象,定量化描述了爆炸反应的冲击波破坏和热效应,探讨了熔融铝液-冷却水的爆炸形成热力学机制。

1 实验系统与过程

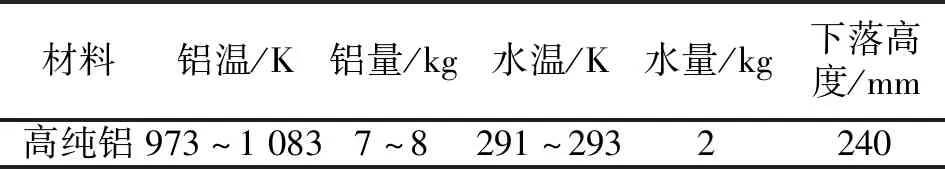

图1为熔融铝液遇水爆炸反应模拟装置,上方锥形容器与加热炉连通,用于临时盛放铝液,温度由热电偶实时监控。锥形容器内壁带有硅酸盐纸,底塞经钢丝绳与提升马达相连。反应容器为钢质薄壁圆筒,用于盛放冷却水,直径为158 mm,高度为300 mm。主要实验条件如表1所示,采用商业用高纯铝,铝含量≥99%,通过加热炉熔化后,铝液温度控制在973~1 083 K内,然后倒入锥形容器内,此过程中温度降低不超过283 K,铝液质量为7~8 kg。反应容器内水量保持2 kg不变,温度为291~293 K,水面与铝液(底塞)距离约为240 mm。

实验开始时,首先通过提升马达拉动底塞,铝液下落至反应容器内与水混合后自动触发形成爆炸。实验过程中采用摄像系统对爆炸近景进行实时监测,爆炸所产生的冲击波超压由埋设于爆点附近的压力传感器测定,温度变化则由红外测温仪记录,爆炸产物回收后做必要的粒径分析。

表1 实验条件

图1 熔融铝液遇水爆炸反应装置示意

2 实验结果与分析

2.1 爆炸反应类型

熔融铝液与水在反应容器内经过快速的热交换,在无外触发载荷的前提下,同样可能会自发形成爆炸反应。爆炸反应的自触发与铝水相对质量比、铝液温度、水温、容器表面的粗糙度、氧化物等因素相关,呈现明显的概率特征。按照反应特征和破坏程度,对现有条件下爆炸反应类型进行划分:柔和爆炸、剧烈爆炸和猛烈爆炸,主要特征如表2所示。柔和爆炸由铝液层夹裹的水分快速汽化膨胀形成,产物呈片状且喷溅距离一般不超过5 m,对周围影响较小,可归于蒸汽爆炸范畴;剧烈爆炸的反应程度较为强烈,压力波动幅度较大,产物呈颗粒状且飞溅距离通常可达10 m左右,反应容器变形严重甚至开裂,发生概率超过80%。与柔和爆炸的主要区别是产物碎化率高,能量释放速度快,但本质上仍属于蒸汽爆炸。猛烈爆炸特指包含化学反应和物理效应的爆炸反应,伴有明显亮光和强烈的冲击波效应,产物为白色氧化铝粉末且飞溅距离超过15 m,对周围环境破坏极为严重。猛烈爆炸由于涉及到高温下铝颗粒点火效应,形成机制复杂,且发生概率低,本文暂不做深入讨论。

表2 爆炸类型

2.2 冲击波破坏效应

爆炸反应本质上是一个能量瞬间释放的过程。与单一流体汽化的体积膨胀相比,铝液-水体系的膨胀速率要快得多,压缩周围空气形成冲击波,对周围造成破坏。波阵面上超压值与铝液-水体系的爆炸能量有关。在其他条件相同的前提下,爆炸能量越大,冲击波的强度越大,相应的超压值也越大。

由于目前缺乏完善的蒸汽爆炸破坏效应的评估方法,为定量化描述铝液-水体系的爆炸效应,采用爆炸相似准则,即冲击波超压与爆炸中心至测点的距离以及爆炸中心的TNT当量的相互关系符合爆炸相似率[12-13]。

(1)

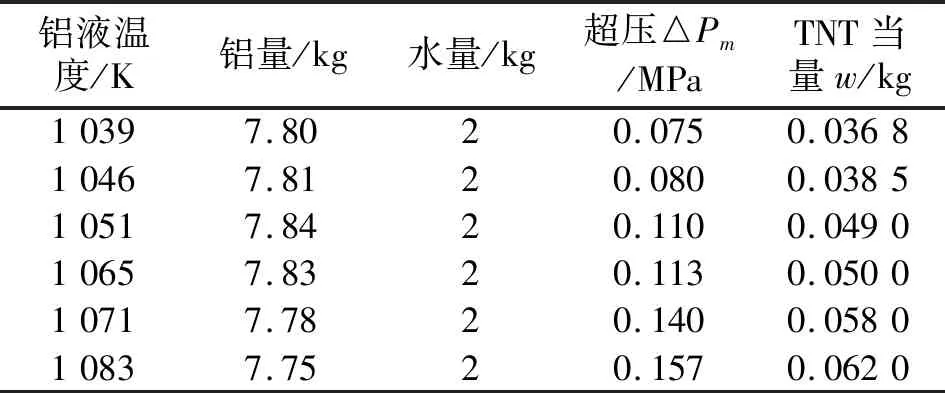

表3 熔融铝液遇水爆炸能量评估

发生在平坦地面的炸药爆炸产生的冲击波超压与比例距离之间的关系可由式(2)描述[14],其中P0为环境压力。根据爆炸中心的TNT当量值和式(2),可近似估算爆炸冲击波的伤害破坏范围,结果如图2所示。冲击波的破坏伤害一般由超压造成的,参照相应的目标伤害破坏准则,认为本文实验条件下距爆炸中心R≤Rd(≈1.3 m)范围为危险区域,对人员伤害或设备破坏最为严重。

(2)

图2 爆炸冲击波破坏效应

2.3 热效应

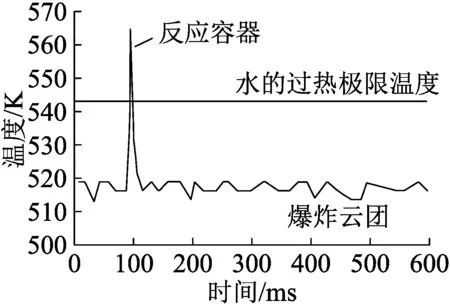

爆炸发生瞬间,铝液-水体系的热量一般以冲击波、光和热等能量形态释放出去,其中放热导致的热效应(高温或热辐射)同样会对人员或设备造成损伤。热效应一般来自以下几个方面[15-16]:(1)火球形成的热辐射;(2)冲击波绝热压缩引起空气温度快速上升;(3)爆炸产物的扩散作用。实验中首次运用红外热成像仪记录了爆炸反应形成的温度场,范围包括反应容器及上方的有限空间。当铝液温度为1 046 K、水温为291 K、铝液-水相对质量比为3.81时,爆炸产生温度变化如图3所示。

爆炸反应在容器上方约1 m处形成高温云团,最高温度约为520 K。相对于周围环境,温度场尽管存在明显的突跃(反应容器自身的温度),但总体低于水的过热极限温度,温升幅度不大。根据冲击波绝热压缩Hugoniot方程和气体状态方程[17],可以近似估算爆炸场附近的温度变化。当冲击波超压为0.1 MPa左右时,波阵面后气体温度升高至336 K。由于实验中未观察到火球现象,爆炸场的温度变化除了冲击波绝热压缩,产物与空气的热交换也作了部分贡献。

图3 爆炸场的温度

2.4 产物形态

图4为典型的爆炸场景及回收产物,容器内残留少量的凝固铝液,大部分伴随压力波效应以颗粒状产物形态飞散至四周,其形态和粒径与爆炸类型、能量转化效率等因素相关[18]。

当铝液-水质量比较大时,以柔和爆炸为主,强度较弱,产物形态多为片状,容器基本保持完整。当水量逐渐增大,爆炸机制以铝液碎化放热为主,强度明显提高,以剧烈和猛烈爆炸为主,并伴随较强的冲击波,容器破坏严重,产物多为小粒径白色颗粒。如图5所示,不同类型的爆炸反应,对应不同粒径的产物;反应程度越剧烈,产物粒径越小,既包括初始阶段中水力和热力碎化形成的颗粒,也包括后续阶段中压力波作用的碎化颗粒。

图4 典型的爆炸产物

图5 产物粒度

2.5 热力学反应机制探讨

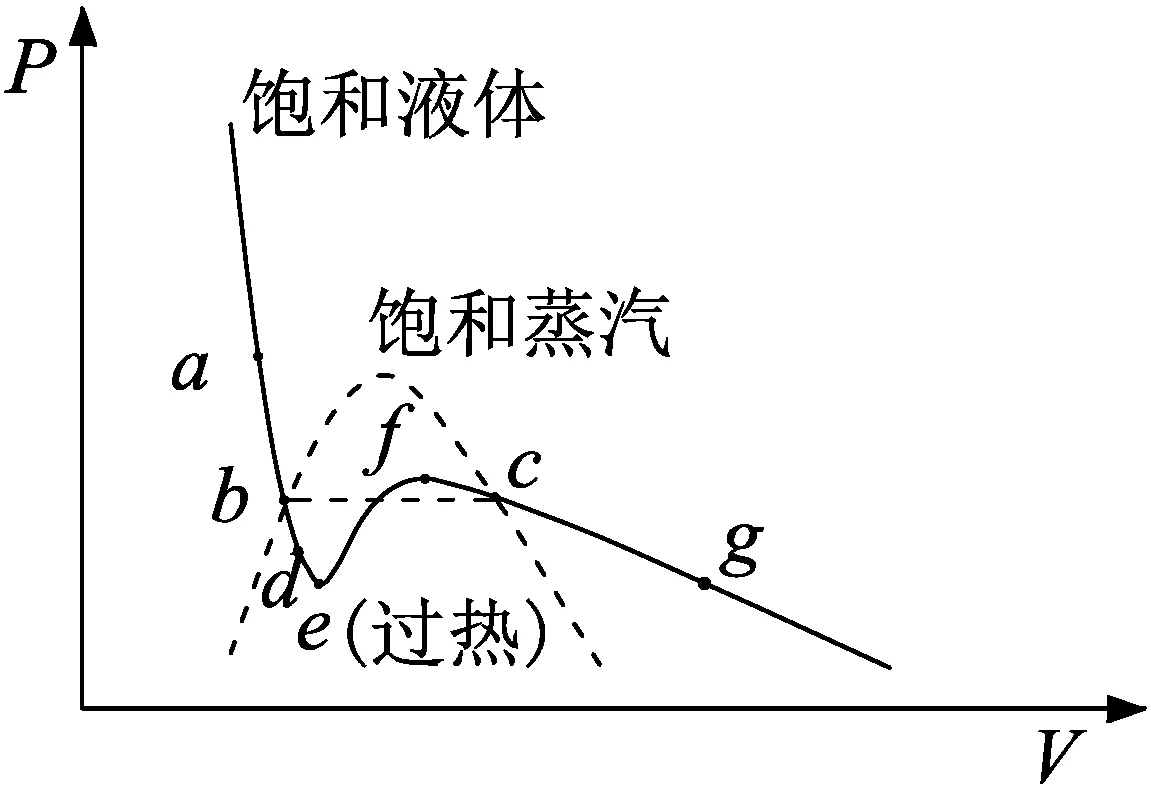

根据热力学理论,物质通常是以稳定状态存在,当物质的状态参数发生变化,稳定性也随之发生变化[19-20]。图6是汽-液两相平衡状态变化示意图,实线为饱和液体P-V状态线,abc线表示正常条件下饱和液体的汽化过程,最终在c点处于平衡。如果饱和液体内部没有核源,又无大的外加扰动,液体在到b点时不会发生汽化,继续减压到d点的状态,仍以液态存在,此时d点的蒸汽压已低于同温度下的饱和蒸汽压,液体处于过热状态[21]。虽然满足(ΔP/ΔV)T<0的热力学稳定性条件,由于有更大熵值的状态(气相)存在,受熵增理论的制约使得bd线上的液体有自发转变成气相的趋势。此时若有足够的能量(较大扰动)克服新相生成的壁垒,将导致相变过程,形成爆炸。如果bd线上的状态保持液态(过热亚稳态),将会一直持续到最低点e点,此时(ΔP/ΔV)T=0,该条件下液体将达到过热极限,处于一种极不稳定状态,无论是否有核源或扰动,过热流体将自发转变为气体。该相变是一种急剧的过程,同时体积呈指数级增加。这样的相变若发生在有限空间内,会导致压力瞬间急剧上升,从而引起蒸汽爆炸[22]。本实验中铝液下落后在反应容器底面扩散,对部分水形成一种夹裹作用(图7所示)。由于两种流体的温度差异很大,在快速的热量传递下夹裹的水分很容易达到过热状态(常压下水的过热极限温度为578~588 K),过热水在反应容器内急剧相变,并对周围介质做功,导致铝液进一步碎化放热,最终触发整个混合体系形成爆炸。

图6 水的汽-液两相平衡状态变化

图7 容器底面触发式爆炸

3 结语

(1)在实验室条件下,熔融铝液遇水自触发爆炸按破坏程度可分为柔和爆炸、剧烈爆炸和猛烈爆炸,其中剧烈爆炸和柔和爆炸发生概率较高,对周围破坏程度中等,本质上属于蒸汽爆炸范畴;猛烈爆炸的破坏程度最为严重,但发生概率较低。

(2)采用爆炸相似准则,定量化描述熔融铝液遇水爆炸效应,得到爆炸中心的TNT当量值,近似估算了爆炸冲击波的破坏范围,而爆炸反应的热效应主要来自冲击波绝热压缩和产物热交换。

(3)在反应容器有限空间内,熔融铝液与底面夹裹作用形成过热状态的水,可认为是目前条件下爆炸反应触发的根本原因。