转矩控制系统在轨道交通行业的应用

徐锋, 郭锐, 马力

(1.中车青岛四方机车车辆股份有限公司,山东 青岛266111;2. 华中科技大学 无锡研究院,江苏 无锡214174)

0 引 言

国家发布中国制造2025战略,智能制造是中国制造2025的主攻方向[1],指出了轨道交通行业的发展现状,并提出了更高的发展要求。高铁作为中国制造的名片,更应在智能制造领域走在前列[2]。目前铁路行业车辆所用紧固件品种、规格达几千种,紧固件的安装一般均采用转矩控制法[3]。数显转矩扳手广泛应用于造船、冶金、化工、桥梁、机械等行业[4]。螺栓连接是组装过程中应用最为广泛的连接方式,在轨道装备行业也大量应用。传统的手动棘轮扳手组装存在最终转矩值无法采集、数据无法追溯、漏打转矩等问题。随着轨道行业关键零部件组装质量控制要求的不断提升,组装过程的数据采集、可追溯、自动判定及质量预警的需求日益迫切。电动转矩工具因其具备数据采集、联网等方面的功能,在转矩控制系统中具有独特优势[5],在轨道行业关键零部件组装过程的质量控制应用中取得了良好效果,也凸显了行业特点带来的一些问题。

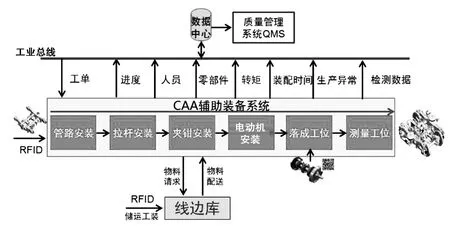

图1 转矩控制系统组成

1 转矩控制系统的组成

具有数字显示功能的定转矩扳手按照其技术类型,主要分为机械型、光电子型及智能型[6]。转矩控制系统主要由电动转矩工具、电动工具控制器、无线二维码扫描枪、用户计算机辅助装配(CAA)终端、服务器、无线网络等部分组成。

从数据管理来说,转矩控制系统需要具备数据采集、数据存储、数据与作业物料对应、物料信息采集、作业管理等功能。单纯的电动转矩工具无法实现数据的管理和追溯,需要结合CAA系统才能实现对数据的管理。通过CAA系统让采集的数据与物料和作业步骤对应保存,实现追溯;对采集的数据进行内涵挖掘,实现质量判定和风险预判。其中数据逻辑[7]如图2所示。

2 转矩控制系统在轨道行业应用

2.1 转矩工具的类型与应用范围

1)手持式电动转矩工具。该类型转矩工具适用于转矩小于70 N·m的拧紧,可由人手臂来施加反转矩,充当反力臂;数据连接为无线方式,可以将转矩值自动传输至CAA系统。

图2 数据应用逻辑

2)助力式电动转矩工具。该类型转矩工具一般用于70 N·m以上,工具本身质量大于3 kg,手持费力不便,须配置反力臂装置和助力装置。数据连接为网线与控制器连接,施工时需考虑工具数据线和电源线安装路径。

3)手持式无线转矩工具。该类型转矩工具主要适用于因空间限制而不便于使用电动转矩工具的场合,其使用方式与普通机械转矩工具相同,需人工施加转矩;具备无线传输功能,可以将转矩值自动传输至CAA系统。

2.2 转矩控制措施

1)互检模式的变化。原先手动扳手拧紧时,为避免螺栓漏打转矩,通常采用手动转矩扳手进行互检的作业模式进行作业。因电动转矩工具无法对已拧紧螺栓进行二次校核拧紧,使用电动转矩扳手互检的模式已无法适用。转矩控制系统使用初期可采取电动转矩工具拧紧,手动转矩扳手进行抽检的方式进行过渡管理。同时探索工具稳定性管理模式,逐步取消手动互检检查。

2)拧紧策略。电动转矩工具针对不同的螺栓拧紧特点和软硬连接特性,需要制定相应的拧紧策略,保证螺栓的拧紧质量。初期可结合手动扳手校对转矩衰减情况,从拧紧步数、转速、各步间隔时间等方面编制拧紧程序,设置针对性的拧紧策略。长期使用可逐步更新优化,成为标准。表1所示为M10×20螺栓、弹簧垫圈防松、转矩为59 N·m的拧紧策略。

表1 拧紧策略示例

3)转矩施工与数据管理。在CAA系统中进行工艺设计,按照组装的施工步骤顺序标记并设置转矩标准范围;施工过程中,CAA系统将施工位置螺栓信息与转矩数据对应保存,并对不合格转矩进行报警。CAA系统拧紧管理页面如图3所示。

图3 CAA系统转矩管理页面

4)转矩校验模式。转矩扳手检定或校准装置(简称转矩仪)的检定或校准,是依据JJG787—1992《转矩扳手检定仪》检定规程[8]。为保证拧紧质量,电动转矩工具需定期进行计量校验。电动转矩工具价值大、备品少,且大转矩工具多为线缆连接,拆装不便,因此设置线边月度校验和计量单位年度定期现场计量模式,配置相关的计量用具[9]。

2.3 助力装置的使用

助力装置的主要作用是:1)辅助操作人员手持转矩工具,方便操作;2)提供拧紧作业时的反力臂,保证拧紧过程平稳、可靠。助力装置组成方式一般常用的有两种方式:1)弹簧吊配合反转矩杆方式(如图4)。弹簧吊只用于悬挂电动转矩工具,悬挂在作业工位上方,方便操作人员使用;因弹簧吊为柔性钢丝绳结构,无法承受反力,故需在转矩工具上设置反力杆,用于拧紧过程中提供反力臂。2)气动或滑道机械臂方式(如图5)。气动(气缸)或滑道机械臂(弹簧吊助力)借助机械系统本身结构承受拧紧过程的反力,同时电动转矩工具安装在机械臂上,用于大跨距范围内的拧紧作业。主要布置在共用转矩工具、单工位作业面大的场合。

图4 弹簧吊配合反转矩杆方式

图5 气动机械臂方式

2.4 转矩数据的分析利用

转矩数据采集到数据服务器中后,可结合CAA系统及数据库对数据进行管理,挖掘数据内涵,形成初步的智能判断、预警功能,提高质量稳定性、提前预警质量潜在风险。

1)无纸化质量记录。数据自动采集后,将与产品对应的工位信息、工具信息和质量数据集中,由CAA系统自动形成质量报表,消除纸质记录表格;相关的信息可根据需要进行质量追溯。

2)质量在线判断、预警。将工具、设备、产品质量信息按不同维度进行分析,可对工具、设备的运行状态进行监控,在设定的浮动范围内提前预警质量趋势,防止不合格品产生。

3 存在的问题及建议

在转矩控制系统推广使用的过程中,也因经验不足遇到了一些问题,在今后的转矩控制系统使用中需要关注和避免,按照规划、使用、计量及数据管理方面介绍如下:1)轨道行业大转矩分布较多,所需的转矩工具普遍较重,没有配置助力装置,操作人员使用起来不轻便,推广难度较大;2)工具、CAA台位布局不合理,数据线和电线在脚下缠绕影响安全;CAA系统监控界面提示、一步一步按序管控的作业模式与传统方式差别较大,初始工作效率低;3)传统自互检作业模式改变后,转矩最终确认方式和监控模式需要重新探讨管理规则,制定与管理体系相符合的管理模式;4)CAA系统在管控一步一步的串行作业过程中比较适用,并行模式无法在系统内管控,需根据工作台位特点和操作人员作业习惯对物料管控方式进行精益设计;5)电动转矩工具一般来说价值较大,同时大批量工具的计量检验周期较长,期间送检或现场计量能力不足都会引起生产线停产等问题,制定现场计量校验的模式,配置计量工艺装备,在保证生产线能力上具有关键作用。

图6 自动生成的质量记录

图7 数据内涵分析

4 结 论

转矩是影响螺纹安全连接的一个重要参数,在线检测并监控转矩值的波动具有十分重要的意义[10]。转矩控制系统使用近两年来,提高了转矩控制水平和组装产品质量管控能力,取得了良好的效果,可从多个方面在轨道行业推广应用:1)大转矩电动工具的布局、助力臂的设计上可借鉴推广;2)工具数据线、供电线等线缆优先从空中布线,布置在工位上方,方便取用,布置在轨道上,可相邻工位共用,减少一次投资成本;3)CAA系统的作业方式和质量数据的利用为质量保证和质量预警提供了一整套解决方案,探索了工业4.0智能制造模式在轨道行业的应用。